А

8 7 / к- 26 I з jaaa 17 }g 77 д

/jjf / S j

у A / s / s s

А

26

26 I з jaaa 17 }g 77 д

JL

00

o

СЛ Ю Os

Использование: отрезка концов труб изнутри, преимущественно 100-300 мм. Сущность изобретения: устройство содержит корпус (1) с фиксирующим механизмом (2), смонтированные с возможностью вращения относительно продольной оси корпуса две резаковые головки (3), развернутые одна относительно другой на 180°, и блок (4) газопитания, фрикционный регулятор скорости вращения резиновых головок (3). Головки (3) смонтированы параллельно друг другу и размещены на равном расстоянии от продольной оси корпуса. Фрикционный регулятор состоит из полой втулки (26) и пружины (24), жестко связанной одним концом с корпусом (1), а другим с поворотной трубкой (10). Полая втулка (26) жестко связана с гильзой (23), на которой смонтированы резаковые головки (3), причем гильза (23) установлена с возможностью вращения относительно корпуса (1), а пружина (24) с обеспечением контактирования с внутренней поверхностью полой втулки (26). 1 з.п. ф-лы, 3 ил. f Ё.

v f J S s s f s n j f-i-- -iY-

XJ5 Z- 27 Z5 2320WW4

. M Фиг.

15 П ttf

Изобретение относится к области газопламенной обработки металлов, а точнее к устройствам для обрезки концов труб, преимущественно диаметром 100-300 мм изнутри.

Целью настоящего изобретения является повышение производительности в качестве резки.

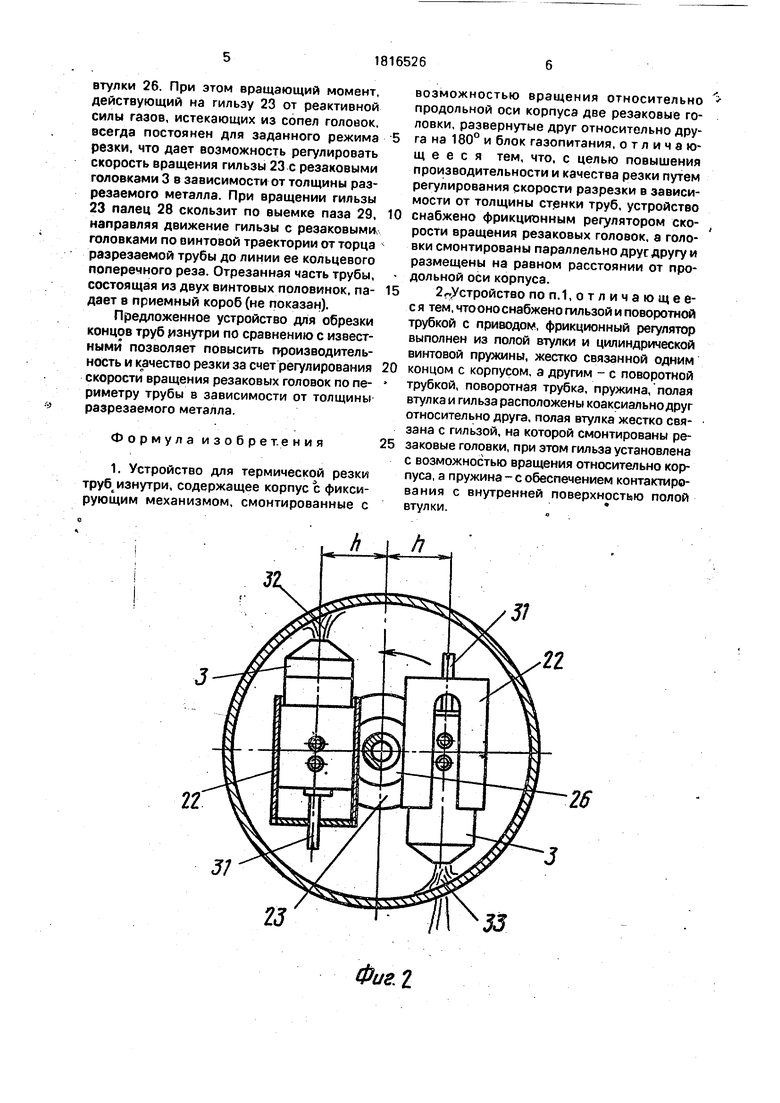

Для пояснения изобретения ниже приводится конкретный пример выполнения изобретения со ссылкой на прилагаемые чертежи, на которых: на фиг.1 изображен общий вид устройства для обрезки концов труб изнутри; на фиг.2 - разрез по А-А на фиг.1; на фиг.З-узел Б на фиг.1.

Устройство для обрезки концов труб изнутри состоит из корпуса 1 с механизмом 2 его крепления внутри трубы и двух резако- вых головок 3 с общим блоком 4 газопитания, развернутых относительно друг друга на 180° с возможностью вращения относительно продольной оси корпуса 1 и установленных параллельно друг другу на равном расстоянии h относительно продольной оси корпуса 1. Механизм крепления корпуса 1 внутри трубы выполнен в виде дугообразных гибких стержней 5, одним концом шар- нирно связанных с торцем корпуса -1, а другим через продольные пазы б с подвижной гайкой 7, размещенной внутри корпуса и взаимодействующей с имеющим возможность вращения ходовым винтом 8, вращаемым через рукоятку 9, закрепленную на его конце, выходящем из корпуса 1. Винт 8с зазором размещен в трубке 10с маховиком 11, конец которой входит в резьбовое соединение с осевым отверстием шайбы 12, жестко закрепленной внутри корпуса 1. Общий блок 4 газопитания установлен с возможностью свободного скольжения по наружной поверхности трубки 10 и включает корпус 13, который содержит два штуцера 14 для подсоединения шлангов 15 и 16, подводящих горючий газ и кислород, трех запорно-регулировочных вентилей 17, 18, 19 горючего газа, режущего кислорода и подогревающего кислорода. От корпуса 13 отходят две двойные трубки 20 со спиральным узлом 21 для подачи горючей смеси и режущего кислорода в резаковые головки 3. Ре- заковые головки 3 закреплены в обоймах 22 гильзы 23, надетой на торец трубки корпуса 1, и снабжены фрикционным регулятором скорости вращения, выполненным а виде цилиндрической винтовой пружины 24. один конец которой жестко закреплен в торцевой выточке шайбы 12, а другой жестко связан с шайбой 25, жестко закрепленной на трубке 10. Трубка 10 выведена из корпуса через-втулку 26, ввинченную в торцевую

часть гильзы 23 и взаимодействующую своей внутренней поверхностью с наружной поверхностью витков пружины 24. Кольцевой зазор 27 образован наружной поверхностью втулки 26 и внутренней поверхностью гильзы 23 и предназначен для установки гильзы в корпусе 1. В корпусе гильзы 23 вмонтирован подпружиненный палец 28, входящий в зацепление с винтовым пазом 29,

0

выполненным на поверхности корпуса и переходящий в кольцевую проточку 30, находящуюся на расстоянии 1 от торца корпуса 1. большем максимальной длины отрезаемой заготовки. Направление винта паза 29 сов- 5 падает с направлением вращения гильзы 23 на корпусе 1. Винты 31 предназначены для закрепления резаков головок 3 в необходимом пголожении.

0 Устройство работает следующим образом.

Перед началом резки устанавливают необходимый ход резаковых головок 3 в зависимости от длины отрезаемого конца трубы

5 32 путем регулирования глубины кольцевого зазора 27 с помощью специального ключа (не показан) вращением втулки 26 и гильзы 23 относительно друг друга. Затем гильзу 23 надевают до входа пальца 28 в выемку вин0 тового паза 29. Вращением маховика 11с трубой 10 и шайбой 12 в направлении витков пружины 24 увеличивают диаметр последней, а, следовательно, величину прижатия витков к внутренней стенке втул5 ки 26, фиксируя о необходимом положении гильзу 23 с резаковыми головками., С помощью винтов 31 выдвигают или утапливают резаковые головки в корпусе обойм 22, устанавливая на необходимый диаметр от0 резаемой трубы с учетом величины зазора между поверхностью трубы и торцем головки 3. Размещают устройство внутри разрезаемой трубы и вращением рукоятки 9 с винтом 8 перемещают гайку 7 во внутрь

5 корпуса 1, изгибая дугообразные гибкие стержни 5 до их упора с поверхностью трубы. С помощью вентилей 17 и 19 зажигают подогревающее пламя, прогревают место начала реза, включают с помощью вентиля

0 18 подачу режущего кислорода и вращением маховика 11 в направлении, противоположном направлению витков пружины 24, уменьшают диаметр последней, т.е. величину прижатия к стенке втулки 26, освобождая

5 от фиксации гильзу 23. Под действием реактивной силы истекающих из сопел головок 3 газов гильза 23 начинает вращаться, при этом изменение величины прижатия пружины 24 вызывает соответствующее измене- 1 ние силы трения ее витков о поверхность

втулки 26. При этом вращающий момент, действующий на гильзу 23 от реактивной силы газов, истекающих из сопел головок, всегда постоянен для заданного режима резки, что дает возможность регулировать скорость вращения гильзы 23 с резаковыми головками 3 в зависимости от толщины разрезаемого металла. При вращении гильзы 23 палец 28 скользит по выемке паза 29, направляя движение гильзы с резаковыми головками по винтовой траектории от торца разрезаемой трубы до линии ее кольцевого поперечного реза. Отрезанная часть трубы, состоящая из двух винтовых половинок, па- дает в приемный короб (не показан).

Предложенное устройство для обрезки концов труб изнутри по сравнению с известными позволяет повысить производительность и качество резки за счет регулирования скорости вращения резаковых головок по пе- риметру трубы в зависимости от толщины разрезаемого металла.

Формула изобрегения

возможностью вращения относительно продольной оси корпуса две резакоеые головки, развернутые друг относительно друга на 180° и блок газопитания, отличающееся тем, что, с целью повышения производительности и качества резки путем регулирования скорости разрезки в зависимости от толщины стенки труб, устройство снабжено фрикционным регулятором скорости вращения резаковых головок, а головки смонтированы параллельно друг другу и размещены на равном расстоянии от продольной оси корпуса.

2 «устройство поп.1,отличающее- с я тем, что оно снабжено гильзой и поворотной трубкой с приводом, фрикционный регулятор выполнен из полой втулки и цилиндрической винтовой пружины, жестко связанной одним концом с корпусом, а другим - с поворотной трубкой, поворотная трубка, пружина, полая втулка и гильза расположены коаксиально друг относительно друга, полая втулка жестко связана с гильзой, на которой смонтированы ре- заковые головки, при этом гильза установлена с возможностью вращения относительно корпуса, а пружина-с обеспечением контактирования с внутренней поверхностью полой втулки.

Фиг. I

A/.J

| Авторское свидетельство СССР № 755468 | |||

| кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Лесингер П | |||

| и др | |||

| Рациональная резка труб сдвоенными режущими аппаратами | |||

| Журнал Schweisstechnik, 1971 | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1993-05-23—Публикация

1991-06-28—Подача