Изобретение относится к технологической оснастке для штамповки выдавливанием и может быть использовано в штампах, преимущественно для глубокого выдавливания или прошивки отверстий малого диаметра.

Цель изобретения - расширение технологических возможностей выдавливания или прошивки глубоких отверстий малого диаметра и повышение стойкости деформирующего пуансона.

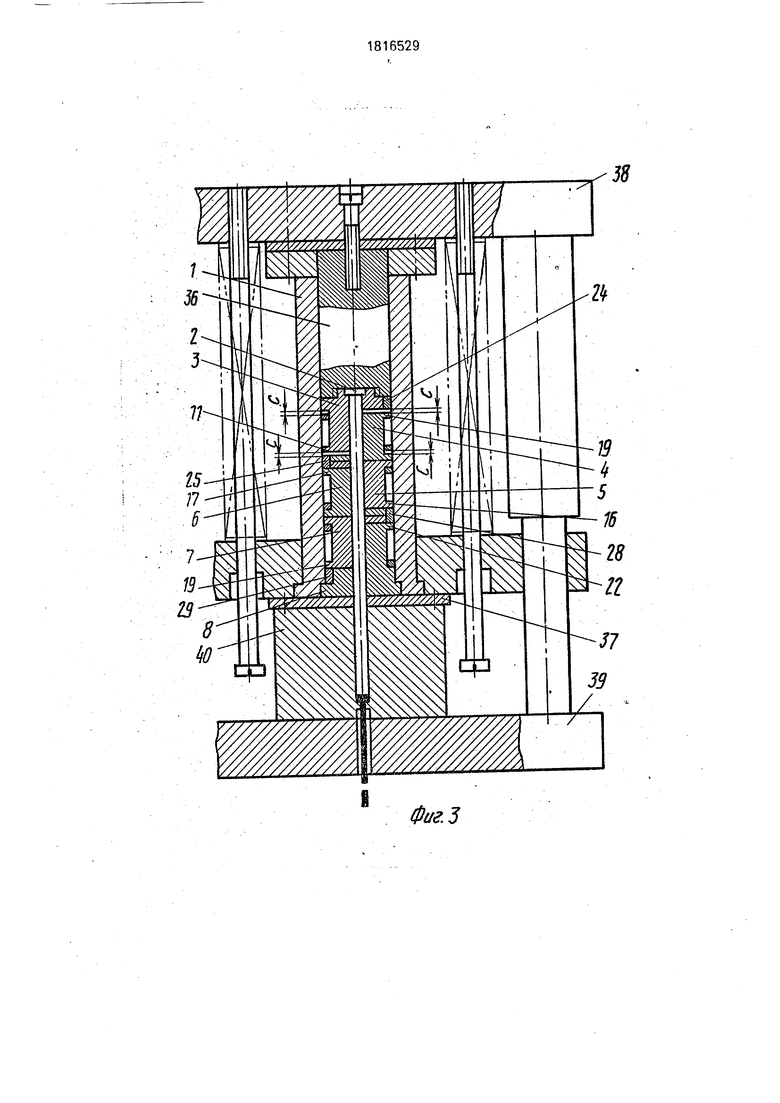

На фиг.1 показан узел направления в продольном разрезе при крайнем верхнем

положении деформирующего пуансона; на фиг. 2 изображены в изометрической проекции части направляющих элементов узла; на фиг.З - продольный разрез узла направления при крайнем нижнем положении деформирующего пуансона; на фиг.4 - продольный разрез по направляющим эле- .ментам вместе с пуансоном и его держателем в верхнем крайнем положении деформирующего пуансона; на фиг.5-7 - то же соответственно при поэтапном внедрении пуансона в заготовку и в конечный момент деформирования.

о ел

ю

Узел направления деформирующего пуансона штампа содержит цилиндрический корпус 1, в ступенчатой полости которого размещены охватывающие деформирующий пуансон 2 несколько пар втулок 3-8 с внутренними отверстиями для размещения в них деформирующего пуансона. Каждая из втулок выполнена в виде фланца 9 (см.фиг.2) с, по меньшей мере, тремя расположенными перпендикулярно ему и равномерно в окружном направлении секторными в поперечном сечении выступами 10. На части секторных выступов (по меньшей мере двух) каждой втулки на примыкающих к их торцам участках выполнены радиально направленные выступы 11-22. По наружным боковым повёрхно- стям секторных выступов втулок 3-8 их охватывают концентричные обоймы, состоящие из разъемных в проходящих через продольную ось деформирующего инструмента плоскостях частей 23-30. При этом каждые две смежные в направлении продольной оси деформирующего пуансона части, охватывающие втулки соседних, пар, выполнены за одно целое одна с другой (позиции 25-28 на фиг.2), а жесткая их связь; с соответствующими обращенными один к другому фланцами 9 соседних втулок 4, 5 или 6,7 выполнена в виде перемычек 31, расположенных в выполненных на боковых поверхностях указанных фланцев пазах 32. Эти элементы образуют также жесткую Связь между обращёнными один к другому фланцами 9. Две диаметрально противоположные части 23,24 или 29,30 обойм крайних сверху и снизу втулок 3,8 имеют выступы 33 над их торцевыми поверхностями, расположенные в ответных пазах 34 на боковых поверхностях фланцев этих втулок и образующие жесткую связь указанных частей обойм с фланцами соответствующих втулок. Количество частей каждой обоймы равно общему числу радиально направленных выступов, каждой пары втулок 3-8, а плоскости разъема частей обоймы для каждой пары втулок проходят между смежными радиально направленными выступами. В каждой из частей 23-30 обойм выполнен продольный несквозной по ее высоте паз 35 под обращенный к ней радиально направленный выступ соответствующей втулки..Торцовые поверхности частей 23-30 обойм контактируют с торцевыми плоскостями, обращенных один к другому фланцев каждой пары втулок 3,4, или 5.6, или 7,8 направляющих элементов в сомкнутом их положении (см.фиг.7). Крайняя верхняя втулка 3 первого направляющего элемента жестко связана своей фланцевой частью с пуансонодержа- телем 36 посредством, например, резьбового

соединения. Крайняя нижняя втулка 8 последнего направляющего элемента жестко связана с прижимным элементом 37 (см.фиг. 1,3), который, в свою очередь, жестко

связан с обращенным к обрабатываемому изделию концом цилиндрического корпуса 1. Противоположный конец цилиндрического корпуса охватывает пуэнсонодержэтель 36 по его наружной поверхности с возможностью ограниченного возвратно-поступательного перемещения вдоль продольной оси деформирующего пуансона 2. Наружные боковые поверхности фланцев всех втулок 3- 8, пуансонодержателя 36, частей 23-ЗОобойм

5 и радиально направленных выступов 11-22 расположены на уровне одной поверхности, сопряженной с внутренней поверхностью цилиндрического корпуса 1. В каждой паре втулок, составляющих направляющие эле0 менты, каждый секторный выступ Юодной втулки размещен между смежными секторными выступами другой втулки с возможностью направленного посредством соприкасающихся боковых плоскостей ука5 зан.ных выступов возвратно-поступательного перемещения в противоположных направлениях вдоль оси. давления, совпадающей с . продольной осью деформирующего пуансона 2. Для исключения случаев перегрузки от

0 технологического усилия втулок 3-8 и частей 23-30 обойм в крайнем нижнем положении деформирующего пуансона 2 (или при упоре верхнего торца цилиндрического корпуса 1 в верхнюю плиту 38 штампа) предусмотре5 ны зазоры С (см.фиг.2 и 7) между торцами секторных выступов 10 втулки 4 и обращенной к ним торцевой плоскостью фланца 9 втулки 3, между торцами секторных выступов втулки 3 и обращенной к ним плоскостью фланца втул0 ки 4, между нижними торцами частей 23, 24 обоймы, охватывающейвтулку 3, и обращенной к ним плоскостью фланца втулки 4, а также между верхними торцами выполненных за одно целое частей 25, 26 обойм, охва5 тывающих втулки 3 и 4, и обращенной к ним плоскостью фланца втулки 3. На нижней плите 39 штампа установлена матрица 40.

Узел направления деформирующего пуансона штампа работает следующим обра0 зом..

Исходная заготовка 41 в виде стержня устанавливается в рабочую полость матрицы 40 (см.фиг.1). При движении верхней части штампа вниз (см.фиг.1,5,6) после непродол5 жительного соприкосновения прижимного элемента 37 с матрицей 40 блок жестко связанных между собой деталей 37, 1. 29, 8, 30 останавливается, деформирующий пуансон 2 входит в рабочую полость матрицы и давит на исходную заготовку 41, причем подпружинивающие прижимной элемент 37 упругие элементы сжимаются. При дальнейшем движении верхней части штампа вниз последовательно останавливаются блок жестко связанных между собой деталью 26, 6, 7, 28, а также блок жестко связанных аналогичным образом деталей 25, 4. 5, 26. Верхняя часть штампа опускается до упора в верхний торец цилиндрического корпуса 1 и останавливается а этом положении вместе с блоком жестко связанных между собой деталей 23, 3, 2, 24,36. Деформирующий пуансон 2 опускается в крайнее нижнее положение, осуществляя выдавливание заготовки 41 (см.фиг.З и 7). При обратном ходе ползуна пресса последовательность взаимодействия частей узла осуществляется в следующем порядке. При подъеме верхней части штампа первым поднимается блок жестко связанных между собой деталей 36, 3, 24, 23 (см.фиг.1 и 2). Одновременно ради- ально направленные выступы 11, 12 втулки 3 перемещаются вверх в соответствующих продольных верхних пазах .частей 25, 26 обойм до соприкосновения с упорными поверхностями указанных пазов. При этом части 23, 24 верхней обоймы с помощью своих продольных пазов перемещаются вверх по боковым плоскостям радиально направленных выступов 13, 14 втулки 4 до контакта упорных поверхностей пазов с указанными выступами (см.фиг.6).

После такого зацепления далее поднимется блок из втулок 4, 5 и связанных с ними частей 25, 26 обойм. Одновременно радиально направленные выступы 15,16 перемещаются вверх в соответствующих верхних продольных пазах частей 27, 28 обойм до зацепления Ј упорными поверхностями указанных пазов. Вместе с ними части 25, 26 обойм своими нижними продольными пазами перемещаются вверх вдоль боковых плоскостей радиально направленных выступов 17, 18 втулки 6 до контакта упорных поверхностей пазов с упомянутыми выступами (см.фиг.5). После этого поднимается блок из втулок 6,7 и частей 27, 28 обойм. Одновременно радиально направленные выступы 19, 20 перемещаются вверх в соответствующих продольных пазах частей 29, 30 крайней нижней обоймы, а части 27, 28 обойм своими нижними продольными пазами перемещаются вверх вдоль боковых плоскостей радиально направленных выступов 21, 22 втулки 8 до того момента, когда пуан- сонодержатель с деформирующим пуансоном 2 займет крайнее верхнее положение (см.фиг. 1,4). Надежность направления деформирующего инструмента с увеличенной относительной (снижение длины инструмента к его поперечному размеру) длиной достигается за счет взаимодействия втулок с частями разъемных обойм, заключенных в

5 общем направляющем их корпусе при этом втулки охватывают деформирующий инструмент на всей его нерабочей длине, осуществляя функцию направления во время всего рабочего цикла деформирования.

0

Формула изобретения 1. Узел направления деформирующего пуансона штампа преимущественно для вы давливания, содержащий смонтированный

5 жестко в подвижной плите штампа посредством пуансонодержателя деформирующий пуансон, подвижный вдоль оси давления прижимной элемент, размещенные последовательно в соосном деформирующему пуансону

0 цилиндрическом корпусе направляющие элементы с возможностью ограниченного взаимного и относительно корпуса перемещения вдоль оси давления, отличающийся тем, что, с целью повышения стойкости деформи5 рующегопуансона сувеличеннойотносительной длиной рабочей части и расширения технологических возможностей за счет улуч- шения его направления, каждый направляющий элемент выполнен в виде пары

0 сопряженных одна с другой и охватывающих деформирующий пуансон втулок с основанием в виде фланца и расположенными перпендикулярно фланцу и равномерно в окружном направлении секторными в попе5 речном сечении выступами, смонтированных с возможностью размещения каждого выступа одной из втулок пары между двумя смежными выступами другой втулки этой пары и направленного посредством сопря0 женных боковых плоскостей указанных выступов возвратно-поступательного перемещения вдоль оси давления в противоположных направлениях, а также состоящей из частей обоймы, плоскости разъема

5 которой расположены в плоскостях, проходящих через продольную ось деформирующего пуансона, размещенной концентрично спаренным втулкам с возможностью взаимодействия своей внутренней цилиндрической

0 поверхностью с наружными боковыми поверхностями секторообразных выступов, а торцевыми поверхностями - с возможностью контакта с обращенными одна к другой торцевыми плоскостями фланцев втулок каж5 дои из пар направляющих элементов в

- сомкнутом их положении, на наружных цилиндрических поверхностях,по меньшей ме- ре, двух секторообразных выступов каждой втулки на примыкающих к торцам участках выполнены радиально направленные выступы, количество частей каждой обоймы равно

общему числу радиально направленных выступов каждой пары втулок, две диаметрально противоположные части разъемной обоймы жестко связаны с фланцем одной из втулок, а две другие диаметрально противоположные части обоймы жестко связаны с фланцем другой, образующей направляющий элемент, втулки, фланцы смежных втулок соседних пар жестко связаны один с другим, плоскости разъема частей обоймы для каждой пары втулок расположены между смежными радиально направленными выступами, в каждой из частей обоймы выполнен продольный сквозной закрытый паз под обращенный к ней радиально направленный выступ соответствующей втулки, наружные цилиндрические поверхности фланцев всех втулок, пуансонодержателя, частей обойм и радиально направленных выступов расположены на уровне одной поверхности, .сопряженной с внутренней цилиндрической поверхностью корпуса, при этом последний жестко связан одним концом с прижимным элементом, а крайние втулки первого и последнего направляющих

элементов жестко связаны своими фланцевыми частями соответственно с пуансоно- держателем и с концом корпуса со стороны прижимного элемента.

2. Узел пб п.1, о т л и ч а ю щи йся тем, что, за исключением двух диаметрально противоположных частей обойм крайней сверху и крайней снизу втулок, две смежные в направлении, продольной оси деформирующего пуансона части обойм, охватывающие втулки соседних пар, выполнены за одно целое одна с другой, жесткая связь двух диаметрально противоположных частей обоймы с фланцами крайних сверху и

снизу втулок выполнена для каждой части обоймы в виде выступа над ее торцевой поверхностью и ответного паза на цилинд-. рической поверхности фланца, а жесткая связь каждой из выполненных за одно целое

частей обойм с обращенными один к другому фланцами соседних втулок разных пар и между самими их фланцами образована соединяющей эти части обойм перемычкой и ответным пазом под нее. выполненным на

цилиндрических поверхностях фланцев.

Фиг.6

Фиг.7

| название | год | авторы | номер документа |

|---|---|---|---|

| ШТАМП ДЛЯ ИЗГОТОВЛЕНИЯ СФЕРИЧЕСКИХ, ЭЛЛИПТИЧЕСКИХ И ДРУГИХ КУПОЛООБРАЗНЫХ ДНИЩ | 1991 |

|

RU2018389C1 |

| Штамп для холодной объемной штамповки | 1988 |

|

SU1579624A1 |

| РУЧНОЕ УСТРОЙСТВО ДЛЯ МАРКИРОВКИ ИЗДЕЛИЙ | 1996 |

|

RU2116149C1 |

| Автоматический штамп для просечкилиСТА | 1978 |

|

SU799865A1 |

| Устройство для изготовления изделий с продольными ребрами | 1985 |

|

SU1335353A1 |

| Штамп для объемной штамповки деталей | 1986 |

|

SU1449223A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦЕЛЬНОШТАМПОВАННЫХ РАБОЧИХ КОЛЕС ТУРБОМАШИН С ЛОПАТКАМИ СЛОЖНОГО АЭРОДИНАМИЧЕСКОГО ПРОФИЛЯ И МНОГОРАЗЪЕМНЫЙ РАЗБОРНЫЙ ШТАМП ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2016693C1 |

| Универсальный штамп Камалова-Суворова для вырубки пазов | 1987 |

|

SU1442295A1 |

| Штамп для объемной штамповки | 1991 |

|

SU1821283A1 |

| Устройство для изготовления осесимметричных полых ступенчатых деталей | 1990 |

|

SU1790463A3 |

Использование: штампы для глубокого выдавливания, прошивки отверстий малого диаметра. Сущность изобретения: пуансон смонтирован жестко в подвижной плите штампа посредством пуансонодержателя. Противоположный конец пуансона расположен в отверстии прижимного элемента, раз- мещенного в полом корпусе, жестко связанном с прижимным элементом. Корпус установлен с возможностью ограниченного возвратно-поступательного перемещения относительно пуансонодержателя вдоль продольной оси корпуса. Внутри корпуса расположены направляющие элементы, ограниченно подвижные в направлении оси давления штампа. Каждый направляющий элемент выполнен в виде пары сопряженных и обхватывающих пуансон втулок с фланцевыми частями и тремя парами расположенных перпендикулярно фланцу и равномерно в окружном направлении секторных выступов. По наружным поверхностям секторные выступы обхватывает «разъемная в плоскостях проходящих через продольную ось пуансона обойма. Втулки смежных пар направляющих элементов обращены одна к другой и жестко связаны соответствующей частью обоймы. В каждой части обоймы выполнены продольные пазы для размещения радиальных выступов, выполненных на наружных боковых поверхностях по меньшей мере двух выступов на каждой втулке. Крайняя верхняя втулка первой пары направляющих элементов жестко связана с пуансонодержателем, а крайняя нижняя втулка последней пары жестко связана с прижимным элементом. 1 з.п. ф-лы, 7 ил. ел с

| Устройство для направления пуансонов пробивного штампа | 1977 |

|

SU700242A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1993-05-23—Публикация

1989-02-08—Подача