Изобретение относится к обработке металлов давлением, а именно к способам и устройствам для изготовления цельно-штампованных рабочих колес турбомашин, преимущественно для газотурбинных двигателей. Изобретение может найти применение как в различных областях турбостроения, так и в компрессоростроении, а также в гидротурбостроении, например, при производстве гребных винтов судов.

Известен способ изготовления цельноштампованных рабочих колес турбомашин с лопатками сложного аэродинамического профиля, заключающийся в пластическом формоизменении размещенной внутри многоразъемного разборного штампа с закладными элементами нагретой заготовки при воздействии на нее аксиальным усилием, требуемым для выдавливания металла последней в радиальном направлении между матричной и пуансонной частями штампа для формообразования неразъемных с диском лопаток, профилируемых в соответствии с заданной закруткой их пера и получаемых за один переход с последующей рекристаллизацией структуры деформируемого металла заготовки [1].

Известен многоразъемный разборный штамп изготовления цельноштампованных рабочих колес турбомашин с лопатками сложного аэродинамического профиля, содержащий подвижную верхнюю и неподвижную нижнюю части с размещенными в них соответственно пуансоном и матрицей, выполненной в виде собранной из секторных закладных элементов конструкции, помещенной в контейнер между опорной и прижимной плитами нижней части с возможностью проведения операции формообразования неразъемных с диском лопаток в полостях, предусмотренных между смежными закладными элементами [2].

Технический результат состоит в получении крупногабаритных колес с перекрывающимися широкохордными лопатками и расширении технологических возможностей при повышении качества и снижении энергозатрат при уменьшении контактного трения.

Это достигается согласно способу тем, что в способе изготовления цельноштампованных рабочих колес турбомашин с лопатками сложного аэродинамического профиля, заключающемся в пластическом формоизменении размещенной внутри многоразъемного разборного штампа с закладными элементами нагретой заготовки при воздействии на нее аксиальным усилием, требуемым для выдавливания металла последней в радиальном направлении между матричной и пуансонной частями штампа для формообразования неразъемных с диском лопаток, профилируемых в соответствии с заданной закруткой их пера и получаемых за один переход с последующей рекристаллизацией структуры деформируемого металла заготовки, последней предварительно придают чашевидную форму, процесс ее формоизменения ведут без дополнительного подвода тепла, и выдавливанием металла управляют путем изменения скорости его течения по траекториям, обеспечивающим опережающее формообразование выходных кромок лопаток при прямо пропорциональной зависимости от последней процесса рекристаллизации, обеспечивающего регламентированную структуру металла заготовки, при этом формообразование лопаток проводят в полостях, образованных стенками консольно закрепленных элементов, вибрирующих при течении металла, с уменьшением поверхности их контакта с деформируемым металлом в единицу времени, причем собственную частоту колебаний упомянутых закладных элементов выбирают равной или пропорциональной емкости течения металла, а величину зазоров между свободными концами закладных элементов - из условия незатекания в них деформируемого металла заготовки. Дополнительно в процессе формообразования вводят внешнюю вибрацию с частотой модулируемой по основной собственной частоте закладных элементов и снижают действие сил трения в пограничном слое деформируемого металла заготовки при его взаимодействии со стенками этих элементов.

В многоразъемном разборном штампе для изготовления цельноштампованных рабочих колес турбомашин с лопатками сложного аэродинамического профиля, содержащем подвижную верхнюю и неподвижную нижнюю части с размещенными в них соответственно пуансоном и матрицей, выполненной в виде собранных их секторных закладных элементов конструкции, помещенной в контейнер между опорной и прижимной плитами нижней части с возможностью проведения операции формообразования неразъемных с диском лопаток в полостях, предусмотренных между смежными закладными элементами, подвижная верхняя часть выполнена в виде пуансонодержателя, включающего элементы механизма послеоперационного разъема упомянутых частей матрицы, представляющего собой вмонтированные в него направляющие втулки, расположенные с возможностью взаимодействия с направляющими штангами прижимной плиты, снабженными замками-защелками, а контейнер под матрицу, устанавливаемую с помощью специального монтажного приспособления, образован выполненными непосредственно в опорной и прижимной плитах чашеобразными выборками, встречные конические стенки которых расположены с возможностью взаимодействия с встречными коническими периферийными поверхностями закладных элементов, закрепленных консольно и зафиксированных между собой в их нижней части посредством выполненных на сопряженных боковых стенках призматических выступов и ответных впадин при гарантированном зазоре в их верхней части шириной 0,01-0,2 мм с возможностью предотвращения затекания в них металла заготовки, при этом закладные элементы установлены с возможностью вибрации их стенок от самовозбуждения при заполнении металлом заготовки полостей между ними, а собственная частота колебаний закладных элементов равна или пропорциональна скорости течения металла заготовки при формообразовании лопаток.

Штамп установлен на вибрирующем основании с частотой вибрации, модулируемой по основной собственной частоте вибрации консолей закладных элементов матрицы для снижения действия сил трения в пограничном слое деформируемого металла заготовки при его взаимодействии со стенками этих элементов.

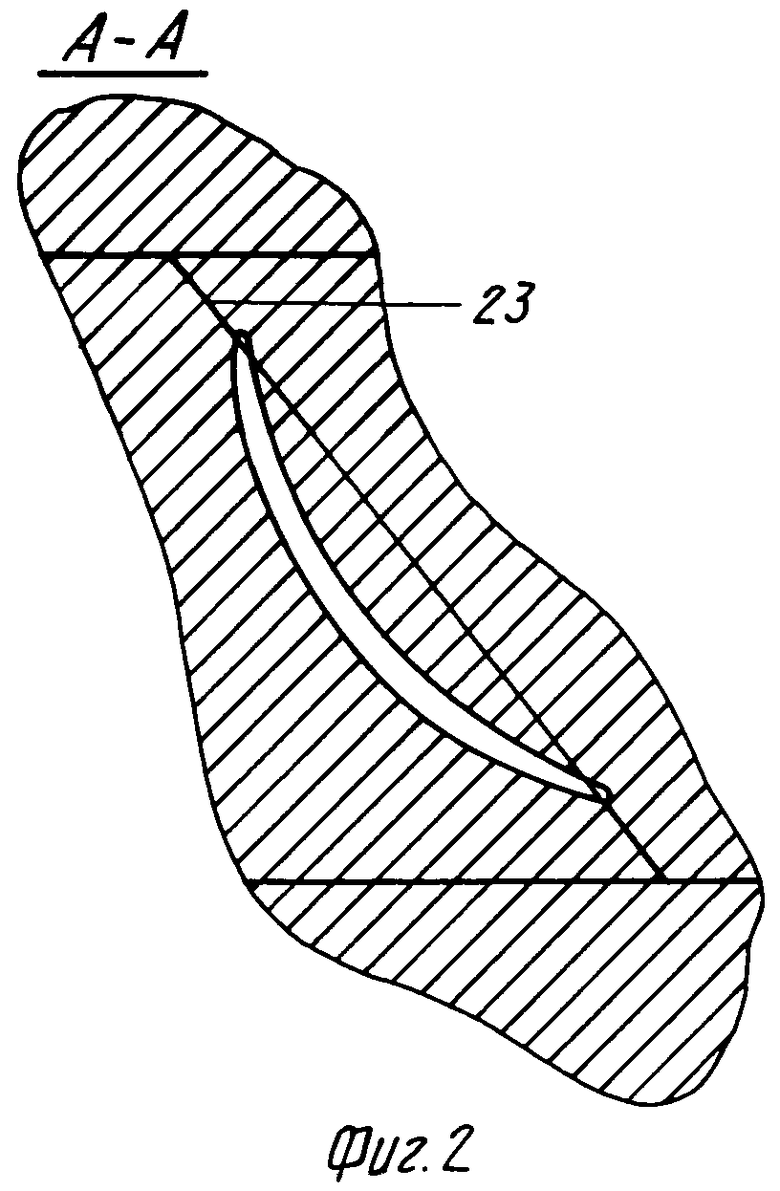

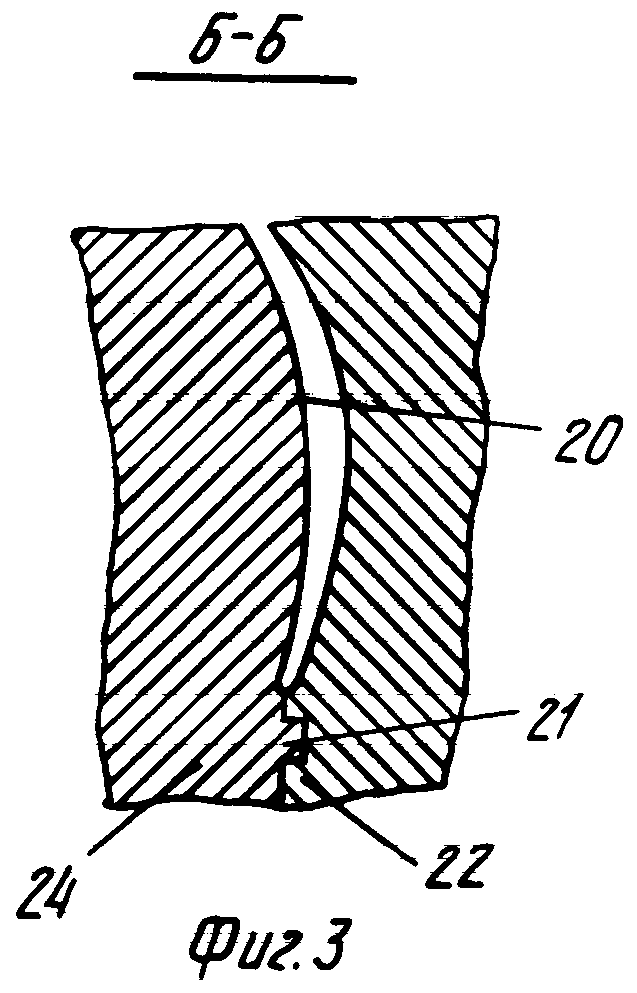

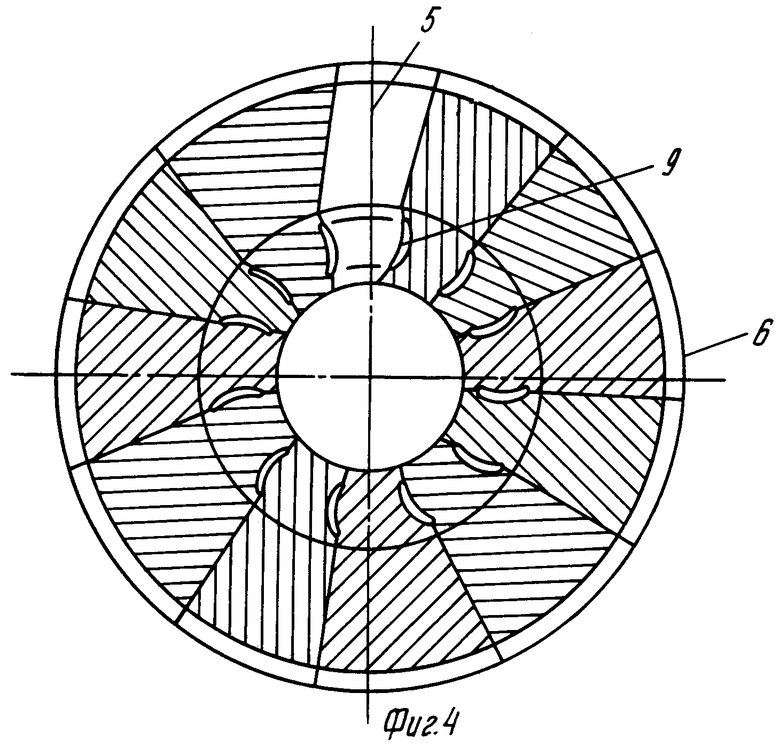

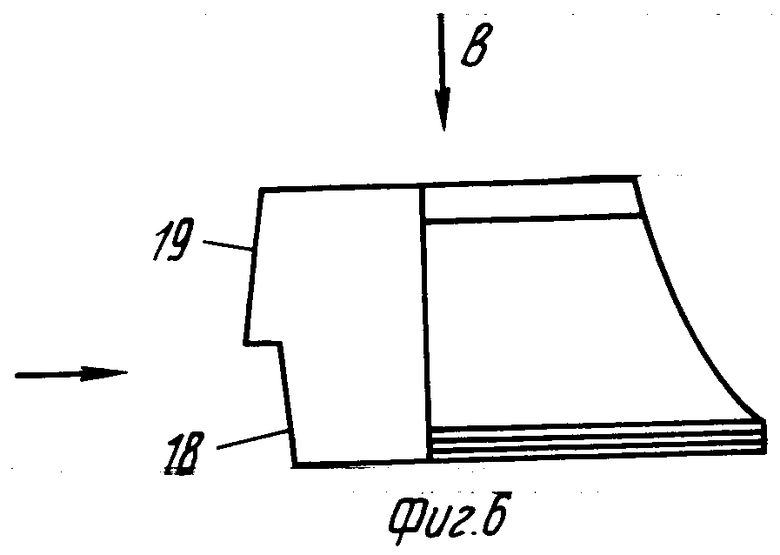

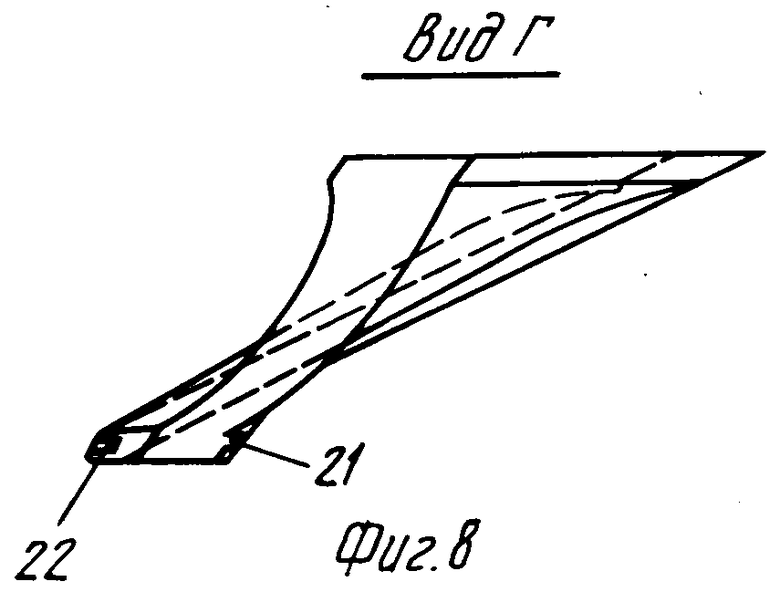

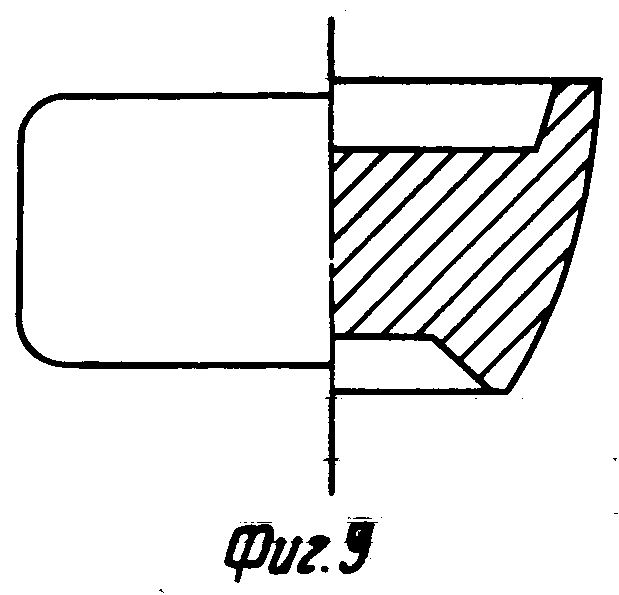

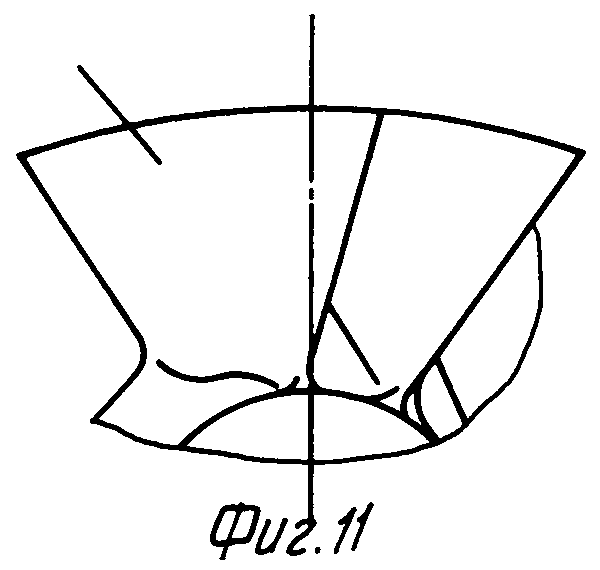

На фиг. 1 изображен многоразъемный разборный штамп в сборе, продольный разрез; на фиг. 2 - сечение А-А на фиг. 1; на фиг. 3 - сечение Б-Б на фиг. 1; на фиг. 4 - секторная матрица штампа в сборе; на фиг. 5 - приспособление для монтажа и демонтажа секторной матрицы; на фиг. 6 - закладной элемент секторной матрицы; на фиг. 7 - вид по стрелке В на фиг. 6; на фиг. 8 - вид по стрелке Г на фиг. 6; на фиг. 9 - общий вид заготовки; на фиг. 10 - общий вид отштампованного колеса сбоку в разрезе; на фиг. 11 - лопатки колеса.

Способ изготовления цельноштампованных рабочих колес турбомашин с лопатками сложного аэродинамического профиля осуществляют посредством многоразъемного разборного штампа, который содержит подвижную верхнюю 1 и неподвижную нижнюю 2 части с размещенными в них соответственно пуансоном 3 и матрицей 4, выполненной в виде собранной из секторных закладных элементов 5, конструкции 6 помещенной между опорной 7 и прижимной 8 плитами нижней части 2 с возможностью проведения операции формообразования неразъемных с диском лопаток колеса в полостях 9, предусмотренных между смежными закладными элементами 5.

Подвижная верхняя часть 1 выполнена в виде пуансонодержателя 10, включающего кроме пуансона 3 со сферической головкой элементы механизма послеоперационного разъема плит 7 и 8, представляющего собой вмонтированный в плиту пуансонодержатель 10, направляющие втулки 11, взаимодействующие со штангами 12 прижимной плиты 8, снабженные замками-защелками 13. Непосредственно в опорной 7 и прижимной 8 плитах выполнены чашеобразные выборки соответственно 14 и 15, встречные конические стенки которых 16 и 17 взаимодействуют с встречными коническими профильными поверхностями 18 и 19 закладных элементов 5. Последние закреплены консольно и зафиксированы между собой в их нижней части посредством выполненных на сопряженных боковых стенках 20 призматических продольных выступов 21 и ответных впадин 22 при гарантированном зазоре 23 шириной 0,01-0,2 мм с возможностью предотвращения затекания в него деформируемого металла заготовки. При этом собственная частота колебаний консолей закладных элементов 5 равна или пропорциональна скорости течения металла заготовки при формообразовании лопаток с возможностью вибрации стенок закладных элементов 5 от их самовозбуждения при заполнении металлом полостей 9 последних. Штамп снабжен также выталкивателем 24 с профильным выступом 25. Позицией 26 обозначено изделие.

Для значительного уменьшения сил трения штамп может быть дополнительно установлен на вибрирующем основании, которое позволяет модулировать частоту вибрации по основной собственной частоте вибрации консолей закладных элементов 5 матрицы 4 с возможностью уменьшения трения в пограничном слое деформируемого металла заготовки при его взаимодействии со стенками этих элементов.

Способ штамповки рабочего колеса турбомашины осуществляют следующим образом.

Заготовке предварительно придают чашевидную форму и нагревают ее перед помещением в штамп.

Для подготовки штампа к работе в чашевидную выборку 14 опорной плиты 7, являющуюся нижней частью контейнера с помощью специального монтажного приспособления устанавливают пакет секторных закладных элементов 5, образующих с выборками 14 и 15 матрицу 4, и в последней размещают нагретую чашевидную заготовку. Затем с помощью пуансонодержателя 10 опускают зафиксированную на нем посредством замков-защелок 15 прижимную плиту 8 нижней неподвижной части 2 штампа. При этом заготовка боковыми стенками опирается на закладные элементы 5, а впадиной дна - на профильный выступ выталкивателя 24 и прижимается сверху профильной головкой пуансона 3, плотно входящей в верхнюю впадину заготовки. После этого опорную плиту 7 жестко соединяют с прижимной 8, и штамп готов к работе.

В процессе штамповки пуансон 3 через пуансонодержатель под действием аксиального усилия пресса перемещается вниз. Величину усилия выбирают такой, чтобы металл заготовки выдавливался в радиальном направлении между матричной и пуансонной частями штампа для формообразования в полостях между закладными элементами 5 неразъемных с диском лопаток, профилируемых в соответствии с заданной закруткой их пера и получаемых за один переход с последующей рекристаллизацией структуры деформируемого металла заготовки. При этом процесс формоизменения ведут без дополнительного подвода тепла, и выдавливанием металла управляют путем изменения скорости его течения, для чего эмпирически рассчитывается график работы пресса.

Конструктивные же соотношения лопаток колеса и элементов штампа выбираются так, чтобы обеспечить опережающее формообразование выходных кромок лопаток. Кроме того, для конкретного металла заготовки степень ее нагрева и скорость формообразования выбирают таким образом, чтобы процесс рекристаллизации проходил в прямо пропорциональной зависимости от последней. А так как закладные элементы, в полостях между которыми происходит формообразование лопаток, закреплены консольно и вибрируют при течении металла, то поверхность контакта текущего металла со стенками этих элементов в единицу времени уменьшается, и соответственно, уменьшается контактное трение. Самовозбуждение закладных элементов достигается тем, что собственная частота колебаний закладных элементов выбирается равной или пропорциональной скорости течения металла. Величина же зазоров между их свободными концами выбирается из условия незатекания в них текущего металла заготовки, а именно 0,01-0,2 мм.

Пуансонодержатель 10 под действием аксиального усилия пресса перемещают вниз, а металл заготовки выдавливают в радиальном направлении благодаря профильным участкам пуансона 3 и выталкивателя 24, которые спрофилированы так, чтобы обеспечить течение металла в радиальном направлении в соответствии с выбранными скоростными закономерностями и траекториями течения.

Чтобы еще более значительно уменьшить контактное трение и этим дополнительно снизить энергозатраты, в процессе формообразования могут вводить внешнюю вибрацию, установив штамп на вибрирующем основании с частотой вибрации, модулируемой по основной собственной частоте вибрации консолей закладных элементов 5 матрицы 4 с возможностью снижения сил трения в пограничном слое деформируемого металла заготовки при его взаимодействии со стенками элементов 5.

После заполнения полостей закладных элементов и формообразования лопаток посредством пуансонодержателя поднимают прижимную плиту 8, предварительно отсоединив ее от опорной плиты 7. Выталкивателем 24 приподнимают блок закладные элементы + штамповка над опорной плитой и специальным приспособлением, которое ранее использовалось для монтажа пакета закладных элементов 5, выводят блок из штампа в горизонтальном направлении. Затем его поворачивают на угол 90о и фиксируют в положении, предотвращающем его опрокидывание, с помощью специально предусмотренных упоров. Затем демонтируют из него закладные элементы, освобождая от них отштампованное изделие 26.

Для штамповки следующего колеса все операции повторяются в той же последовательности.

Таким образом, процесс формоизменения заготовки ведут с учетом целого комплекса параметров и их взаимосвязи между собой, при этом такая организация технологического процесса позволила получить крупногабаритные рабочие колеса турбомашин с перекрывающимися широкохордными лопатками сложного аэродинамического профиля методом штамповки, достигнув высокого качества, заранее заданной структуры без необходимости дальнейшей механической обработки и со сниженными энергозатратами на их производство.

Предлагаемый способ изготовления рабочих колес турбомашин и штамп для его осуществления позволяют разработать эффективную технологию, с применением которой возможно производство ряда лопаточных колес, в частности гребных винтов повышенной прочности из прогрессивных металлов и сплавов, винтов для самолетов винтовентиляторного типа и других подобных изделий.

Преимущество предложенного технического решения позволяет расширить технологические возможности, вести процесс при максимальных энергозатратах и при минимальных затратах времени. Значительно повышается коэффициент использования металла по сравнению с механическими способами обработки и увеличивается прочность изделия в сравнении со сборными и литыми конструкциями; при этом не нарушается волокнистая структура поверхностного слоя диска и лопаток, что гарантирует получение наперед заданной регламентированной структуры металла.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦЕЛЬНОШТАМПОВАННЫХ ДИСКОВ КОЛЕС АВТОМОБИЛЕЙ И ШТАМП ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2015786C1 |

| ШТАМП ДЛЯ ВЫДАВЛИВАНИЯ ДЕТАЛЕЙ С ГЛУХОЙ ПОЛОСТЬЮ (ВАРИАНТЫ) | 1998 |

|

RU2125497C1 |

| Способ и устройство для штамповки блисков | 2021 |

|

RU2766625C1 |

| Штамп для выдавливания | 1987 |

|

SU1600898A1 |

| СПОСОБ ВЫТЯЖКИ КУЗОВНЫХ ДЕТАЛЕЙ СЛОЖНОЙ ФОРМЫ | 1994 |

|

RU2090289C1 |

| Способ штамповки полых изделий с наружным фланцем | 2019 |

|

RU2729520C1 |

| Штамп для изготовления полых поковок с боковыми отростками | 1988 |

|

SU1586844A1 |

| ШТАМП ДЛЯ ВЫТЯЖКИ КУЗОВНЫХ ДЕТАЛЕЙ | 1994 |

|

RU2092260C1 |

| ЗАГОТОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ПОЛОЙ ЛОПАТКИ ТУРБОМАШИНЫ СПОСОБОМ СВЕРХПЛАСТИЧЕСКОЙ ФОРМОВКИ | 2012 |

|

RU2525010C1 |

| УСТРОЙСТВО ДЛЯ ШТАМПОВКИ ДЕТАЛЕЙ ИЗ ЛИСТОВЫХ ЗАГОТОВОК МЕНЬШЕГО РАЗМЕРА | 1999 |

|

RU2164455C2 |

Использование: горячая штамповка. Сущность: способ изготовления цельноштампованных рабочих колес осуществляют путем пластического формоизменения нагретой заготовки, которой предварительно придают чашевидную форму. Выдавливанием металла управляют путем изменения скорости его течения по траекториям, обеспечивающим опережающее формообразование выходных кромок лопаток при прямопропорциональной зависимости от последней процесса кристаллизации, обеспечивающего регламентированную структуру металла заготовок. Формообразование лопаток проводят в полостях, образованных стенками консольно закрепленных закладных элементов, вибрирующих при течении металла. В процессе формообразования вводят внешнюю вибрацию с частотой, модулируемой по основной собственной частоте консолей закладных элементов, и снижают действие сил трения в пограничном слое деформируемого металла заготовки при его взаимодействии со стенками этих элементов. Штамповку ведут в штампе, имеющем многоразъемную секционную матрицу, состоящую из консольно закрепленных закладных элементов. Для приема секционной матрицы предусмотрено специальное монтажное приспособление и механизм послеоперационного разъема частей матрицы штампа. 2 с. и 2 з.п. ф-лы, 11 ил.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Патент США N 3122832, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Прибор для заливки свинцом стыковых рельсовых зазоров | 1925 |

|

SU1964A1 |

Авторы

Даты

1994-07-30—Публикация

1992-11-24—Подача