Изобретение относится к обработке металлов давлением, в частности к штамповой оскгастке для изготовления полых деталей с фланцем.

Цель изобретения - повышение производительности и расширение технологических возможностей.

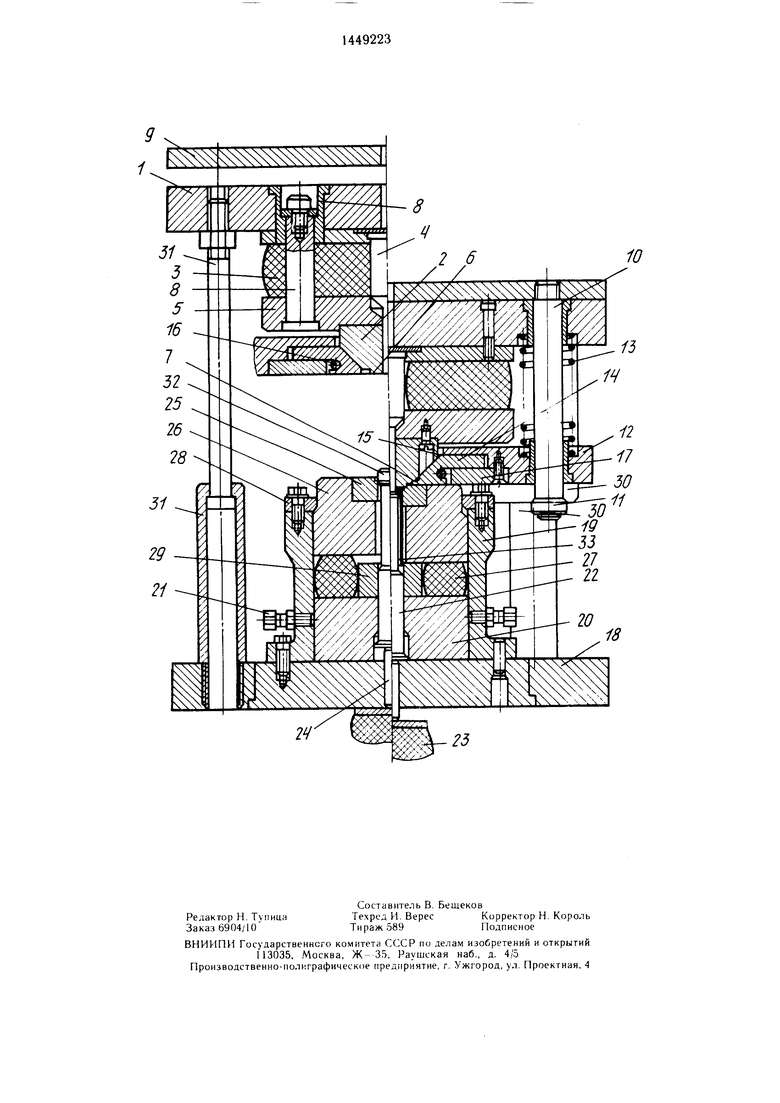

На чертеже изображен предлагаемый штамп.

Штамп для объемной штамповки деталей типа гильз содержит в верхней части опорную плиту 1, пуансон 2, который жестко закреплен на подпружиненной эластомером 3 и имеюш.ей возможность ограниченного осевого перемеш,ения относительно иглы 4 промежуточной плите 5 и который снабжен за- ходной частью 6 и выполненный полым с клиновыми поверхностями 7, внутри которого соосно ему размещена игла 4, имеющая форму стержня с фланцем и жестко закрепленная на верхней опорной плите. Промежуточная плита 5 связана с верхней направляющими парами 8. Над верхней опорной плитой 1 размещена нажимная плита 9, связанная с ползуном пресса, на которой жестко закреплены стойки 10, имеющие в нижней части ограничители 11 движения траверсы 12, перемещающейся по направляющим стойкам 10. Траверса 12 подпружинена пружиной 13, расположенной между верхней плитой 1 и траверсой 12. В осевом отверстии траверсы установлено разжимное кольцо 14 с клиновыми поверхностями 15. имеющими контакт с клиновыми поверхностями 7 пуансона 2.

Разжимное кольцо 14 подпружинено пружиной 16 растяжения и закреплено в траверсе 12 от выпадания с помощью кольца 17.

В нижней части штампа имеется опорная плита 18, на которой жестко закреплен корпус 19, выполненный в виде трубки с фланцем с двух сторон. В полости корпуса установлен пуансонодержатель 20 с возможностью горизонтального перемещения под действием установочных винтов 21. В осевом отверстии пуансонодержателя 20 установлен контрпуансон 22 с возможностью ограниченного осевого перемещения под действием буфера 23 через палец 24. Б верхней части полости корпуса 19 соосно ему установлена матрица 25, запрессованная в обойму 26, подпружиненную относительно пуансонодержателя 20 упругим элементом 27. Движение обоймы 26 вверх ограничено прижимным кольцом 28, жестко соединенным с верхним фланцем корпуса 19, а вниз - упором 29, установленным на пуансонодер- жателе 20. Верхняя опорная плита 1 штампа сцентрирована относительно нижней опорной плиты 18 с помощью пар 30 и имеет ограниченное движение относительно нее из- за наличия системы тяг 31.

Штамп работает следующим образом.

Круглая заготовка 32 устанавливается на контрпуансон 22, который в исходном по5

ложении выдвинут вверх под действием буфера 23 через палец 24, и фиксируется по меньщему внутреннему диаметру матрицы 25, которая также выдвинута вверх под действием упругого элемента 27.

При ходе нажимной плиты 9 вниз направляющие стойки 10 также передвигаются вниз, а пружины 13 сжатия, разжимаясь, передвигают вниз и траверсу 12. Разжимное кольцо 14, закрепленное в траверсе 12, также перемещается вниз, скользя своими клиновыми поверхностями 15 по клиновым поверхностям 7 пуансона 2 под действием пружины 16 растяжения.

В момент касания нажимной плиты 9 с

с верхней плитой 1 разжимное кольцо 14 оказывается в сомкнутом положении. После этого начинает двигаться вниз вся верхняя часть штампа.

Первой к заготовке 32 подходит разжимное кольцо 14, которое центрирует его от0 носительно матрицы 25. После касания нижнего торца разжимного кольца 14 с верхним торцом матрицы 25 траверса 12 останавливается и начинается разжимание кольца в радиальном направлении иод действием давления KjiHHOBbix поверхностей 7 пуансона 2, которые скользят по клиновым поверхностям 15 разжимного кольца 14. После бстанов- ки траверсы 12 пружина 13 сжатия сжимается, а пуансон 2, пройдя сквозь разжимное кольцо 14, своим нижним горц(ш начинает

Q давить на заготовку 32.

Заготовка 32 под действием пуансона 2 начинает опускаться вниз вместе с контрпуансоном 22, отжимая буфер 23 пальцем 24 до упора нижнего торца контрпуансона

2 22 в нижнюю опорную плиту 18. После этого заготовка 32 останавливается, а пуансон 2, продолжая движение вниз, осаживает ее в матрице 25, формуя фланец. До этого момента нижние торцы пуансона 2 и иглы 4 находились в одной плоскости.

0 После формовки фланца пуансон 2 упирается торцом заходной части 6 во внутренний уступ матрицы 25, определяющий толщину фланца детали, и движется вместе с ней вниз, преодолевая сопротивление упру гого элемента 27. При этом запирается полость формовки фланца, предотвращая образование заусенца, и начинается выдавливание трубчатой части детали 33.

Во время формовки фланца и выдавливания трубчатой части детали 33 переме0 щения промежуточной плиты 5 относительно верхней опорной плиты 1 не происходит, так как эластомер 3 имеет предварительное поджатие с усилием, большим чем суммарное усилие выдавливания трубчатой части детали 33 и противодавления упруго5 го элемента 27. Усилие упругого элемента 27, зависящее от площади опорной поверхности, должно быть больше силы трения выдавливаемого металла о стенки матрицы

(2% от усилия выдавливания), т. е. чтобы матрица перемещалась вниз под действием пуансона 2, не опережая его.

Игла 4 остается негюдвижной относительно пуансона 2 в процессе выдавливания труб- чатой части детали 33 до тех пор, пока обойма 26 не упрется в упор 29. После касания обоймы 26 упора 29 прекращается движение вниз матрицы 25 и пуансона 2, а на жимная плита 9 и верхняя плита 1, передви- гаясь под действием ползуна пресса, перемещает иглу 4 вниз, сжимая эластомер 3. Игла 4, выдвигаясь вниз относительно пуансона 2, выдавливает металл, который также идет на формование трубчатой части детали 33.

Таким образом, металл, вытесняемый пуансоном 2 и иглой 4, течет в одном направлении, поэтому в металле не образуется внутренних расслоений, трещин и утяжин.

Процесс выдавливания детали 33 продолжается до получения заданных размеров, что достигается необходимым ходом ползуна пресса.

При обратном ходе ползуна пресса нажимная плита 9 передвигается вверх. Также вверх движется и верхняя опорная пли та 1 вместе с иглой 4 под действием усилия пружин 13 и чласгомера 3. При этом игла 4 извлекается из детали 33, а эластомер 3 принимает исходнукз форму н размеры. После этого направляющие пары 8 вступают в жесткую связь и начинает движсмние вверх промежуточная плита 5 вместе с пуансоном 2. При этом вместе с пуансоном 2 движутся- вверх и матрица 25 г обоймой 26 под действием упругого элемента 27 и контрпуансон 22 под действием буфера 23 через палец 24. Матрица 25 движется вверх до упора обоймы 26 в прижимное кольцо 28, а контрпуамсон 22 до упора буфера 23 в нижний торец опорной плиты 18. После прекращения движения контрпуансопа и матрицы 25 останавливается и деталь 33, а пуансон 2 продолжает движение вверх. Контрпуансон 22 останавливается в таком положении, когда фланец детали 33 выступает над верхним торцом матрицы 25 При этом траверса 12 остается на месте, а разжимное кольцо 14 начинает сжиматься под действием пружины 16, охватывая фланец детали 33. При сжатии кольца 14 его кли

0

5 „ 5

5 5 0 5

0

новые поверхности 15 ско.тьзят п клиновым поверхностям 7 пуансона 2.

После захвата фланца деталп 33 разжимным кольцом 14 ограничите.чь 11 движения упирается в траверсу 12 и последняя начинает подниматься вверх, извлекая деталь 33 из матрицы 25. Когда деталь 33 погшостью выйдет из матри 1ы 25 и снимется с контрпуансона 22, выбирается зазор между системой тяг 31 и верхняя плита 1 вместе с пуансоном 2 останавливается, а нажимная плита 9 вместе с направляющими стойками 10 и траверсой 12 продолжает движение вверх, сжимая пружины 13. В это время разжимное кольцо 14 надвигается на пуансон 2. При этом клиновые поверхности 15 разжимного кольца 14 перемещаются по клиновым поверхностям 7 пуансона 2 и разжимное кольцо 14 разжимается, растягивая пружину 16. Деталь 33 освобождается, пуансон 2 сбрасывает ее, а сжатый воздух сдувает ее в тару.

1Мт,чмп занимает исходное по. южепие.

Фор Mil ла и-ло6рсгсни.ч

Штамп для объемной штамповки деталей преимуществеппо типа гильз, содержащий верхнюю и нижнюю опорные плиты с р,;змешенными пуансоном и иглоС;, корпус со смонтированными матрицей и контрпуансо- н()М, отличающийся тем, что. с целью повышения производительности и расширения технологических возможностей, он снабжен эластомером, жестко закреп.тенным на верхней плите, упругим элементом, размещенным между матрг1цей и пижней опорной п.1итой, прижимным кольцом, закрепленным на нижней опорной плите, и упором, размещенным на пуансонодержате;:е, пуансон выпо.чнен с заходной цилиндрич ской частью, диаметр которой превышает диаметр отверстия матрицы, и с осевым отверстием, игла размещена в отверстии пуансона и жестко закреплена на верхней опорной плите, матрица установлена с возможностью осевого возвратно-поступательного перемещения относи- те.тьно пуансонодержателя и взаимодейст- с прижимным ко.тьцом со сторопы ее рабочей поверхпости п с упором со стороны нижней опорной илпты.

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамп для однопереходной штамповки полых деталей с перемычкой | 1986 |

|

SU1449224A1 |

| Штамп для объемной штамповки | 1986 |

|

SU1461580A1 |

| Устройство для штамповки полых изделий с наружным фланцем | 2019 |

|

RU2721340C1 |

| Штамп для формовки тонкостенных обойм | 1977 |

|

SU797823A1 |

| Штамп для объемной штамповки полых изделий выдавливанием со сквозной прошивкой | 1985 |

|

SU1389925A1 |

| Штамп Клещева Н.А.для радиального выдавливания зубчатых деталей | 1986 |

|

SU1397143A1 |

| СПОСОБ ВЫДАВЛИВАНИЯ ДЕТАЛЕЙ ТИПА СТАКАН И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2017 |

|

RU2660472C1 |

| Способ штамповки полых изделий с наружным фланцем | 2019 |

|

RU2729520C1 |

| Штамп для выдавливания деталей коробчатой формы | 1986 |

|

SU1382575A1 |

| Штамп для гибки штучных заготовок из листа | 1987 |

|

SU1442293A1 |

Изобретение отнсх ится к обработке металлов давлением, в частности к игтамповой оснастке для юлучения полых деталей с фланцем типа гильз. Цель изобретения - повышение производительности и расширение технологических возможностей. Штамп имеет эласто.мер, упругий эле.мент между матри 1ей и нижней опорной гкчитой, упор на пуансонодержателе. Пуансон выполнен с заходной цилиндрической частью. Ее диаметр превышает диаметр отверстия матрицы. В пуансоне выполнено осевое отверстие. Игла размешена в осевом отверстии пуансона и жестко закреплена на верхней опорной плите. При перемещении ползуна пресса зажимное кольцо центрирует заготовку относительно матрицы. Пуансон разжимает подпружиненные части зажимного кольца и деформирует заготовку. Заготовка под действием пуансона опускается вниз, от- жимач буфер от нижней плиты. После остановки заготовки пуансон формует на ней фланец. После формовки фланца пуансон контактирует с матрицей и оформляет при совместном движении трубчатую часть детали. 1 ил. с

| Штамп для изготовления деталей с фланцем | 1979 |

|

SU863128A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1989-01-07—Публикация

1986-12-22—Подача