Изобретение относится к области станкостроения и, в частности, может быть использовано для съема детали с вращающегося шпинделя токарного автомата с последующей передачей ее в отводной лоток и накопитель последующего по ходу технологического процесса станка.

Целью изобретения является повышение надежности путем сокращения количества приводов на съем детали с зажимного устройства шпинделя и передачу ее в отводной лоток накопителя,

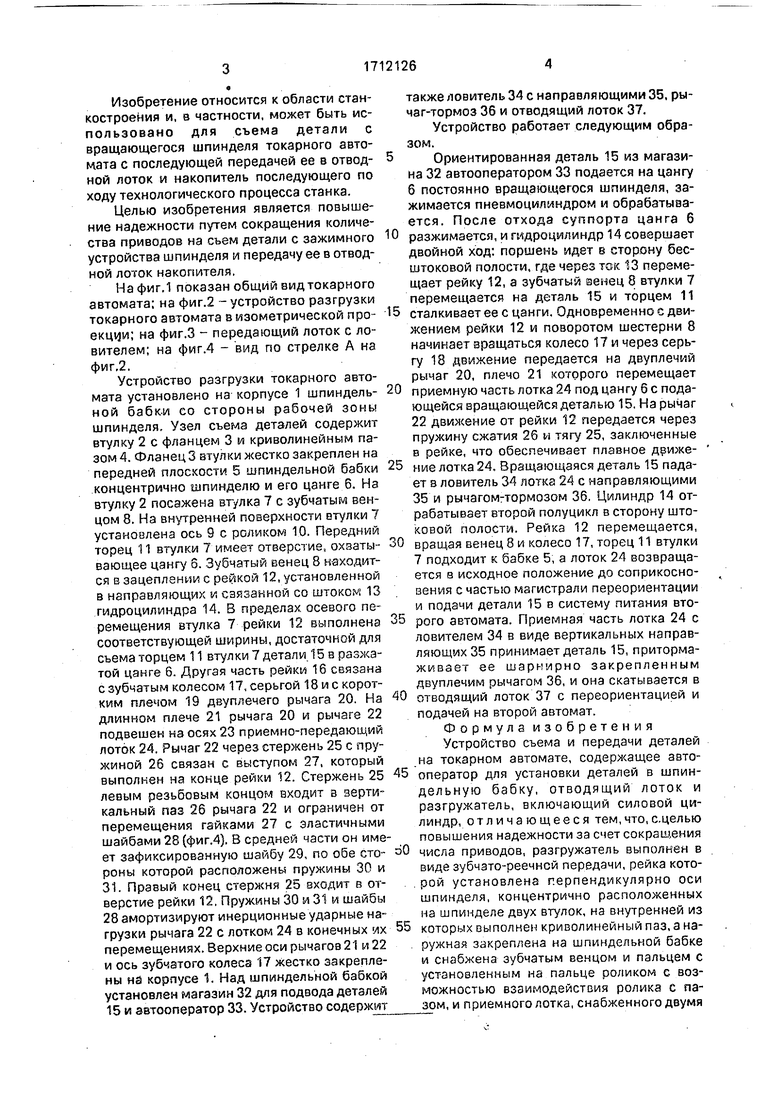

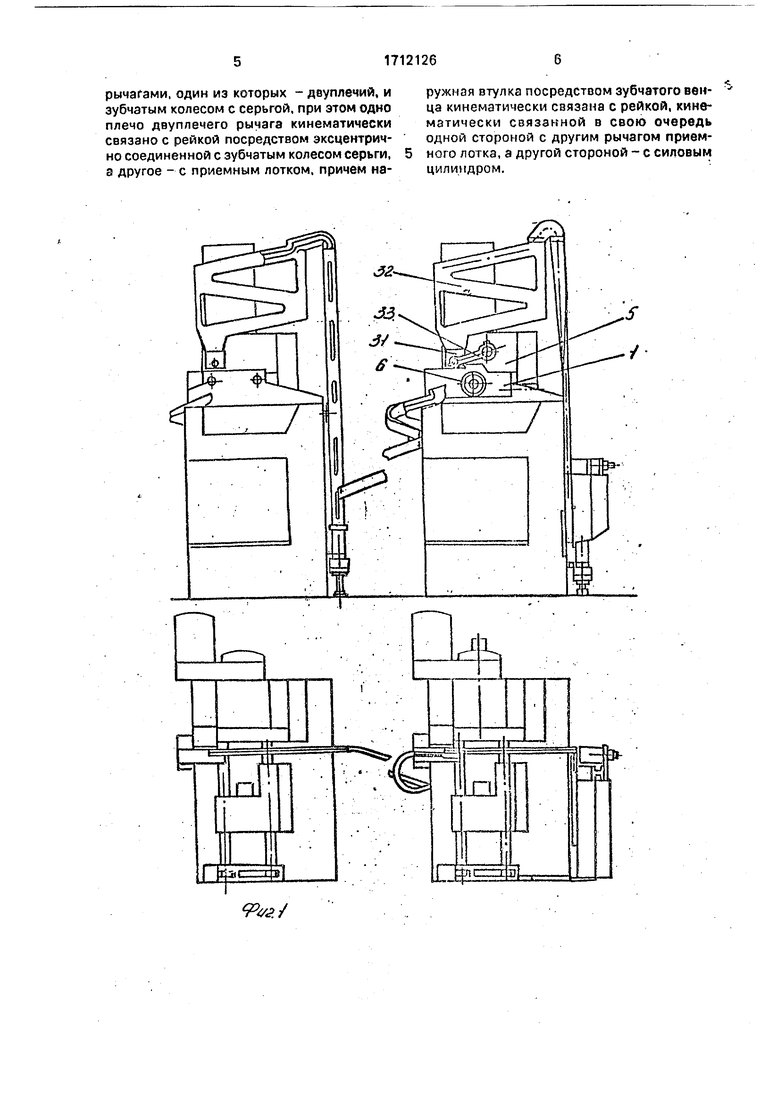

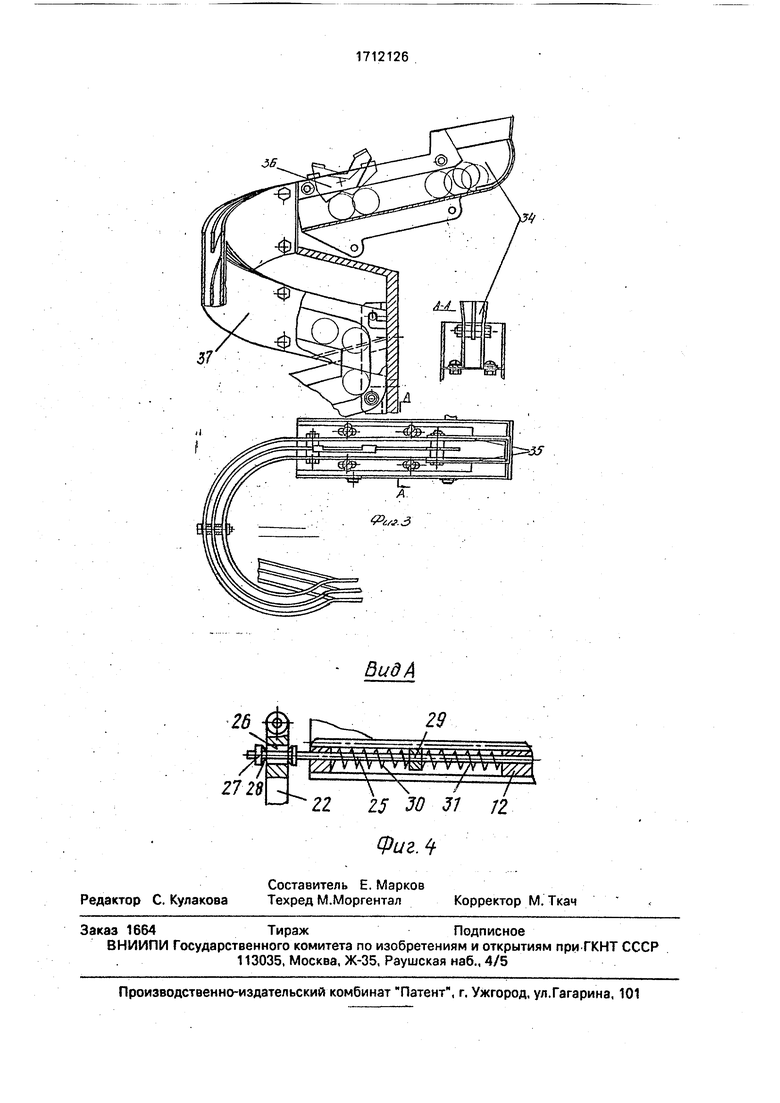

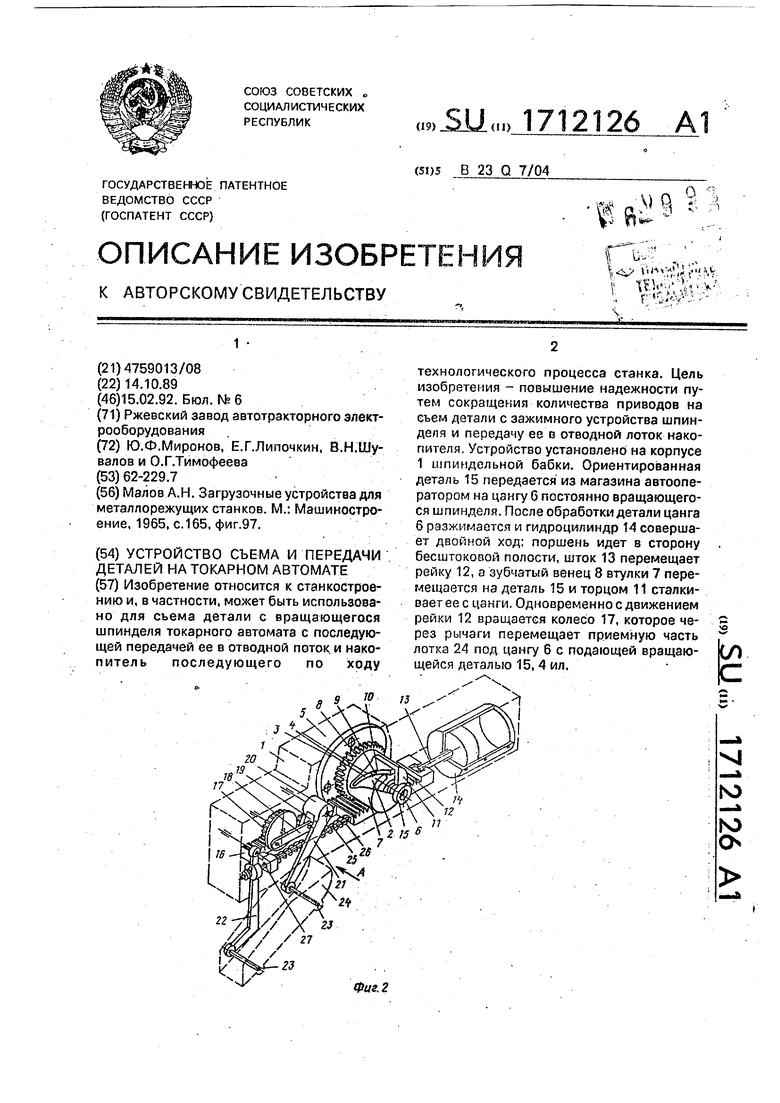

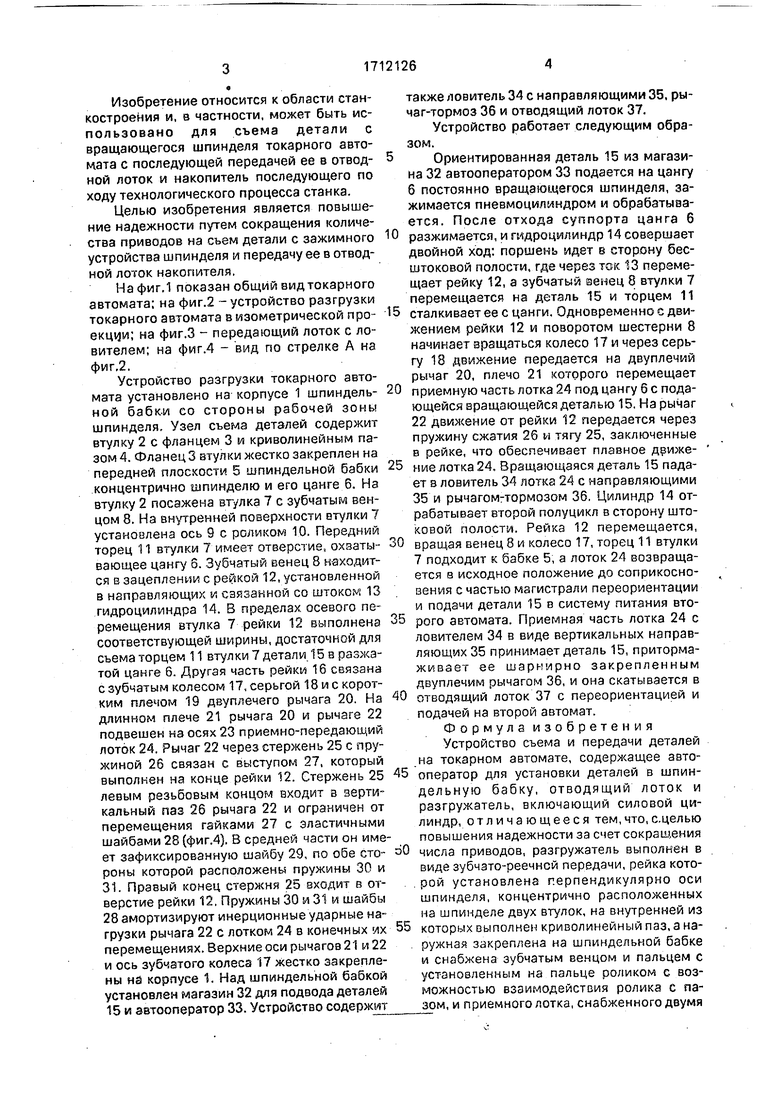

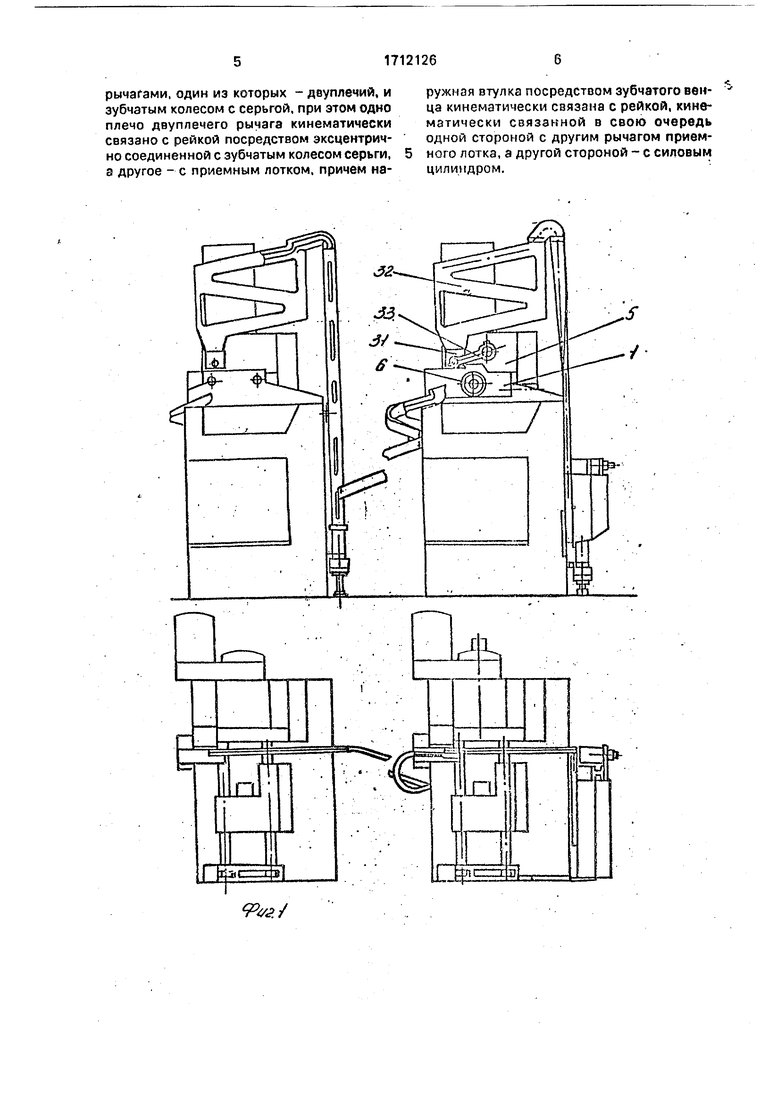

На фиг,1 показан общий вид токарного автомата; на фиг.2 устройство разгрузки токарного автомата в изометрической проекцу и; на фиг.З - передающий лоток с ловителем; на фиг.4 - вид по стрелке А на фиг,2.

Устройство разгрузки токарного автомата установлено на корпусе 1 шпиндельной бабк-и со стороны рабочей зоны щпинделя. Узел съема деталей содержит втулку 2 с фланцем 3 и криволинейным пазом 4. Фланец 3 втулки жестко закреплен на передней плоскости. 5 шпиндельной бабки концентрично шпинделю и его цанге 6. На втулку 2 посажена втулка 7 с зубчатым венцом 8, На внутренней поверхности втулки 7 устаноелена ось 9 с роликом 10, Передний торец 11 втулки 7 имеет отверстие, охватывающее цангу 6. Зубчатый венец 8 находится в зацеплении с рейкой 12, установленной в направляющих v, связанной со штоком 13 гидроцилиндра 14, В пределах осевого перемещения втулка 7 рейки 12 выполнена соответствующей ширины, достаточной для съема торцем 11 втулки 7 детали 15 в разжатой цанге 6. Другая часть рейки 16 связана с зубчатым колесом 17, серьгой 18 и с коротким плечом 19 двуплечего рычага 20. На длинном плече 21 рычага 20 и рычаге 22 подвешен на осях 23 приемно-передающий лоток 24. Рычаг 22 через стержень 25 с пружиной 26 связан с выступом 27, который выполнен на конце рейки 12. Стержень 25 левым резьбовым концом входит в зертикальный паз 26 рычага 22 и ограничен от перемещения гайками 27 с эластичными шайбами 28 (фиг.4), В средней части он име ет зафиксированную шайбу 29, по обе стороны которой расположены пружины 30 и 31. Правый конец стержня 25 входит в отверстие рейки 12, Пружины 30 и 31 и шайбы 28 амортизируют инерционные ударные нагрузки рычага 22 с лотком 24 в конечных их перемещениях. Верхние оси рычагов 21 и 22 и ось зубчатого колеса 17 жестко закреплены на корпусе 1. На,ц шпиндельной бабкой установлен магазин 32 для подвода деталей 15 и звтооператор 33. Устройство содержит

также ловитель 34 с направляющими 35, рычаг-тормоз 36 и отводящий лоток 37,

Устройство работает следующим образом,

Ориентированная деталь 15 из магазина 32 автооператором 33 подается на цангу

6постоянно вращающегося шпинделя, зажимается пневмоцилиндром и обрабатывается. После отхода суппорта цанга 6

0 разжимается, и гидроцилиндр 14 совершает двойной ход: поршень идет в сторону бесштоковой полости, где через ток 13 перемещает рейку 12, а зубчатый венец 8 втулки 7 перемещается на деталь 15 и торцем 11

5 сталкивает ее с цанги. Одновременно с движением рейки 12 и поворотом шестерни 8 начинает вращаться колесо 17 и через серьгу 18 движение передается на двуплечий рычаг 20, плечо 21 которого перемещает

0 приемную часть лотка 24 под цангу 6 с подающейся вращающейся деталью 15, На рычаг 22 движение от рейки 12 передается через пружину сжатия 26 и тягу 25, заключенные в рейке, что обеспечивает плавное дриже5 кие лотка 24. Вращающаяся деталь 15 падает в ловитель 34 лотка 24 с направляющими 35 и рычагомгтормозом 36, Цилиндр 14 отрабатывает второй полуцикл в сторону штоковой полости. Рейка 12 перемещается,

0 вращая венец 8 и колесо 17, торец 11 втулки

7подходит к бабке 5, а лоток 24 возвращается в исходное положение до соприкосновения с частью магистрали переориентации и подачи детали 15 в систему питания второго автомата. Приемная часть лотка 24 с ловителем 34 в виде вертикальных направляющих 35 принимает деталь 15, притормаживает ее шарнирно закрепленным двуплечим рычагом 36, и она скатывается в

0 отводящий лоток 37 с переориентацией и подачей на второй автомат.

Формула изобретения Устройство съема и передачи деталей на токарном автомате, содержащее авто5 оператор для установки деталей в шпиндельную бабку, отводящий лоток и разгружатель, включающий силовой цилиндр, отличающееся тем,что,с.целью повышения надежности за счет сокращения

О числа приводов, разгружатель выполнен в

виде зубчато-реечной передачи, рейка кото.рой установлена перпендикулярно оси

шпинделя, концентрично расположенных

на шпинделе двух втулок, на внутренней из

5 которых выполнен криволинейный паз, а на. ружная закреплена на шпиндельной бабке и снабжена зубчатым венцом и пальцем с установленным на пальце роликом с возможностью взаимодействия ролика с пазом, и приемного лотка, снабженного двумя

рычагами, один из которых - двуплечий, и зубчатым колесом с серьгой, при этом одно плечо двуплечего рычага кинематически связано с рейкой посредством эксцентрично соединенной с зубчатым колесом серьги, а другое - с приемным лотком, причем наружная втулка посредством зубчатого венца кинематически связана с рейкой, кинематически связанной в свою очередь одной стороной с другим рычагом приемного лотка, а другой стороной - с силовым цилиндром.

| название | год | авторы | номер документа |

|---|---|---|---|

| Токарно-револьверный автомат | 1974 |

|

SU663487A1 |

| Токарно-револьверный автомат | 1979 |

|

SU882703A1 |

| Автооператор | 1970 |

|

SU355848A1 |

| Способ обработки штучных деталей, имеющих полость, на токарно-револьверном автомате | 2018 |

|

RU2685000C1 |

| Токарный станок-автомат | 1984 |

|

SU1199459A1 |

| Устройство для автоматической подачи прутков | 1988 |

|

SU1717288A1 |

| Токарный многооперационный автомат продольного точения с числовым программным управлением | 1979 |

|

SU917921A1 |

| Устройство к токарному автоматудля СВЕРлЕНия ОТВЕРСТий | 1979 |

|

SU804212A1 |

| Автоматизированный токарный станок | 1990 |

|

SU1811439A3 |

| Автомат для обработки деталей кольцевого периодически повторяющегося профиля | 1982 |

|

SU1060347A1 |

Изобретение относится к станкостроению и, в частности, может быть использовано для съема детали с вращающегося шпинделя токарного автомата с последующей передачей ее в отводной поток и нако- питель последующего по ходуз' V !3 '^'технологического процесса станка. Цель изобретения - повышение надежности путем сокращения количества приводов на съем детали с зажимного устройства шпинделя и передачу ее в отводной лоток накопителя. Устройство установлено» на корпусе 1 шпиндельной бабки. Ориентированная деталь 15 передается из магазина автооператором на цангу 6 постоянно вращающегося шпинделя. После обработки детали цанга б разжимается и гидроцилиндр 14 совершает двойной ход: поршень идет в сторону бесштоковой полости, шток 13 перемещает рейку 12, а зубчатый венец 8 втулки 7 перемещается на деталь 15 и торцом 11 сталкивает ее с цанги. Одновременно с движением рейки 12 вращается колесо 17, которое через рычаги перемещает приемную часть лотка 24 под цангу 6 с подающей вращающейся деталью 15, 4 ил.'^ ^•^fe-fjФиг.2VJ.шшЛ,юN^ СЬ

| Малов А.Н | |||

| Загрузочные устройства для металлорежущих станков | |||

| М.: Машиностроение, 1965 | |||

| Устройство для отыскания металлических предметов | 1920 |

|

SU165A1 |

| Бесколесный шариковый ход для железнодорожных вагонов | 1917 |

|

SU97A1 |

Авторы

Даты

1992-02-15—Публикация

1989-10-14—Подача