Изобретение относится к автоматизации сварки плавлением и может быть использовано для ориентации сварочной головки относительно стыка свариваемого изделия.5

Цель изобретения - повышение качества сварки за счет увеличения точности геометрических параметров.

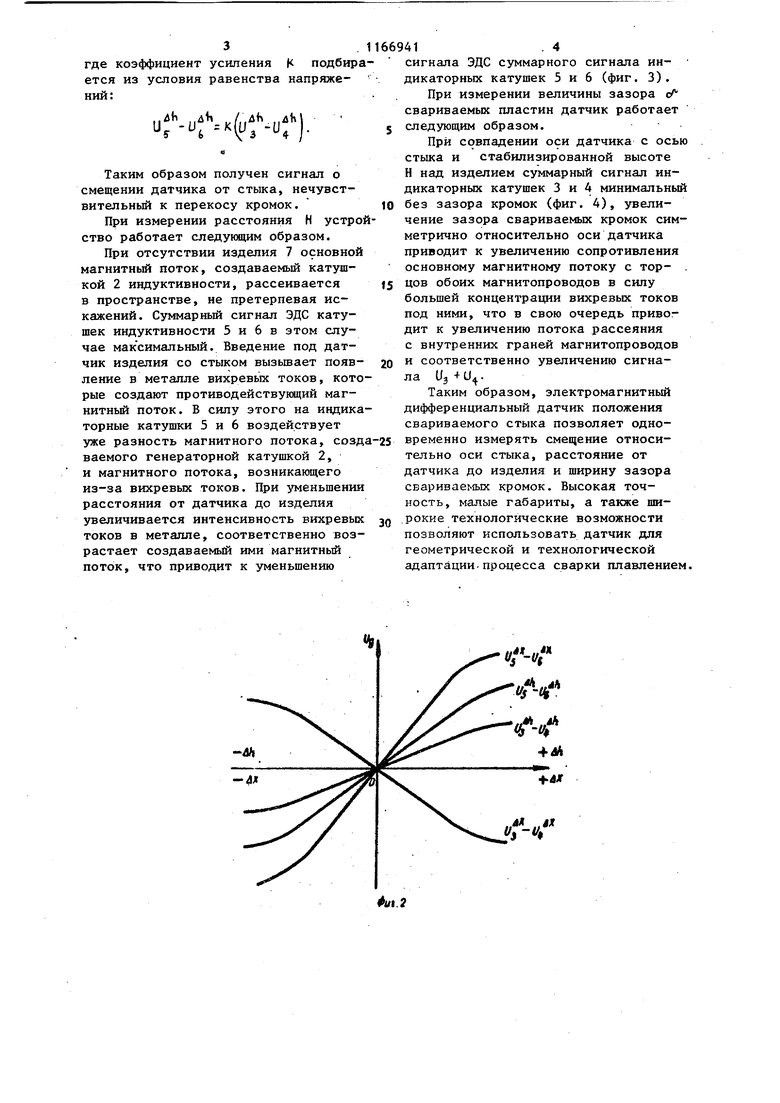

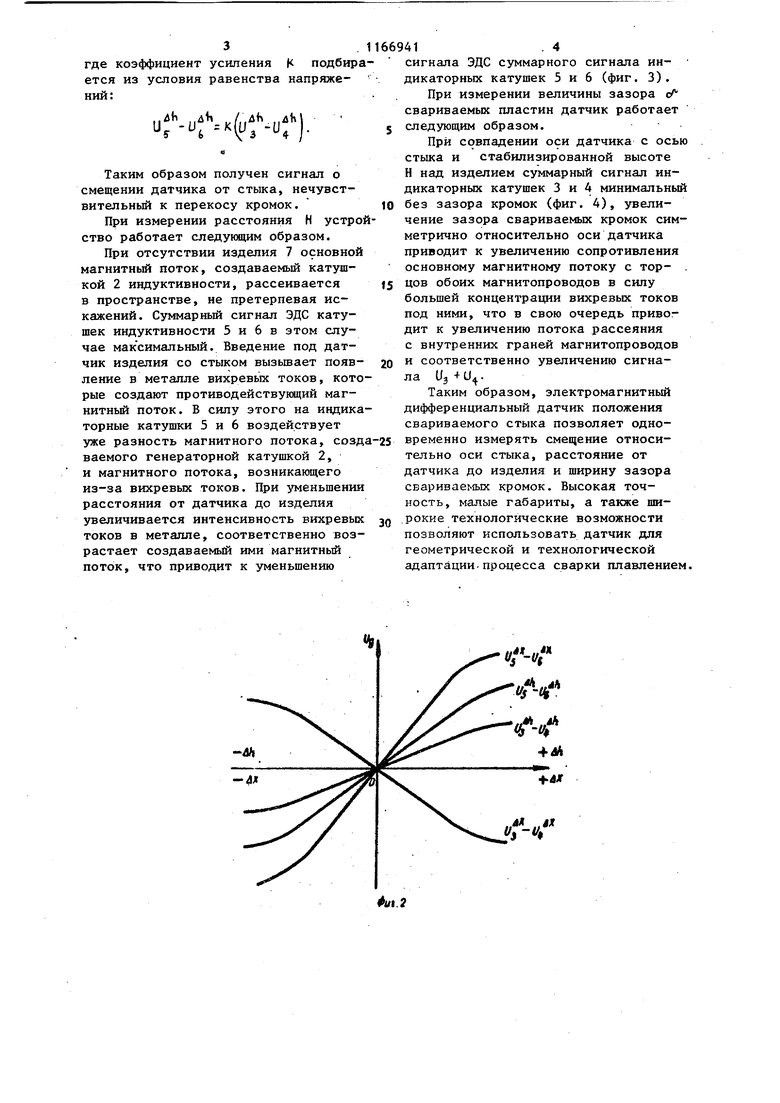

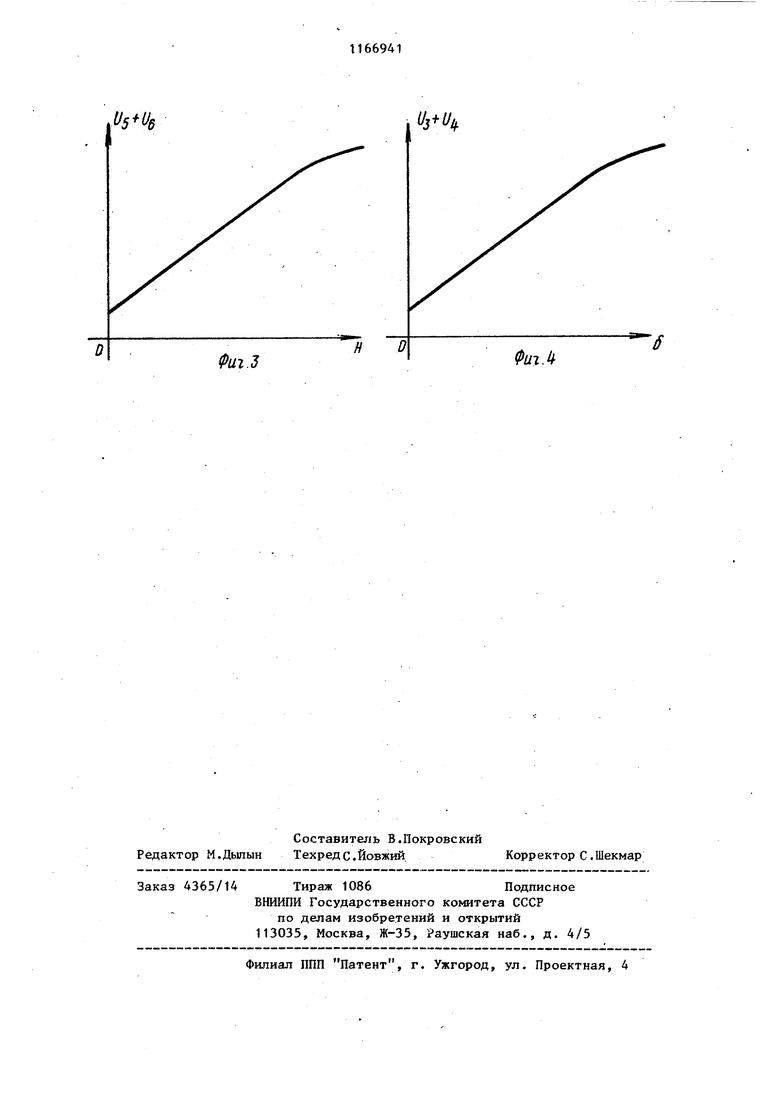

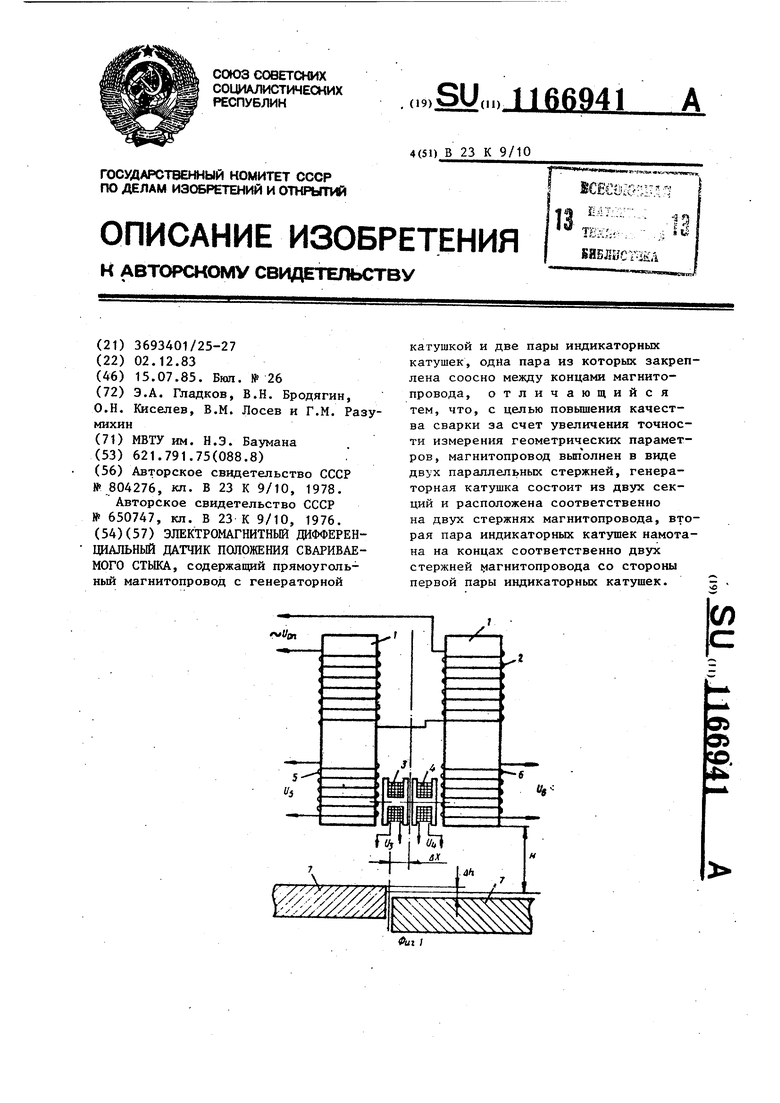

На фиг. 1 изображено конструктивное выполнение электромагнитного Ю дифференциального датчика положения свариваемого стыка-, на фиг. 2 зависимости дифференциальных сигналов индикаторных катушек 3, 4 и 5, 6 при смещении от.стыка лх и пре- tS вышении кромок лЬ (положительное значение ui( условно соответствует смещению стыка вправо относительно оси датчика, а положительное значение dt. превышению правой кромки 20 над левой); на фиг. 3 - зависимость суммарного сигнала индикаторных катушек 5 и 6 от расстояния до изделия ; на фиг. 4 - зависимость суммарного сигнала индикаторных катушек 25 3 и 4 от величины зазора свариваемых кромок (ось датчика совпадает с осью стыка).

Электромагнитный дифференциальный датчик положения свариваемого ЗО стыка состоит из двух параллельно расположенных стержневых- прямоугольных ферритовых сердечников 1, на одном из концов которых намотаны по одной секции генераторной катуш- 35 ки 2, которые последовательно подключены к генератору синусоидального высокочастотного напряжения таким образом, что создаваемый ими переменный магнитный поток в маг- 40 нитопроводах имеет противоположное направление. Индикаторные катушки 3 и 4 закреплены соосно между полюсами магнитопровода, расположенными над свариваемым стыком. На этих 45 же полюсах намотаны две другие индикаторные катушки 5 и 6. Ось датчика располагается перпендикулярно плоскости свариваемого стыка, образованного деталями 7.50

Устройство работает следзпоцим образом.

При отсутствии изделия создаваемый катушкой 2 магнитный пото замы-г кается через воздушный зазор у по- 55 люсов магнитрпроводов, образуя замкнутый контур. Разностные сигна-г лы ЭДС индикаторных катушек 3, 4

и 5, 6 равны нулю. Магнитньй поток в датчике можно разбить на две зависящих один от другого потока: основной поток, который замыкается по полному контуру между торцами магнитопроводов, и поток рассеяния, который сосредоточен в основном между внутренними гранями у полюсов. При введении изделия со стыком под датчик основной поток с торца входит в металл и вызывает появление вихревых токов в нем, которые создают противодействующий (размагничивающий) магнитный поток. Таким образом, основной поток с торцов магнитопроводов является обратной функцией размагничивающего потока вихревых токов, а поток рассеяния с внутренних граней - прямой функцией. Если ось датчика расположена в плоскости стыка, то дифференциальные сигналы индикаторных катушек 3, 4 и 5, 6 равны нулю. Смещение стыка 4 X от плоскости симметрии датчика приводит к перераспределению размагничивающего действия пластин под полюсами магнитопроводо и, следовательно, изменяется основной поток и поток рассеяния, изменения их разнополярные. Ток магнитопровода, в сторону которого наблюдается смещение, будет испытывать большее сопротивление основному магнитному потоку в силу большей концентрации вихревых потоков под ним. Появятся разностные сигналы индикаторных катушек 3, 4 и 5, 6, графики изменения которьк в зависимости от величины отклонения от стыка приведены на фиг. 2. Превышение одной свариваемой кромки йЬ относительно другой также ведет к увеличиванию размагничивающего воздействия основному потоку с того магнитопровода, под которым расположена более приподнятая кромка. Это в свою.очередь приводит к появлению дференциааьных сигналов U/ U и (j|. и 1 , график изменения которых в звисимости отл приведен на фиг.2.

Из графиков на фиг. 2 видно, что для получения информации о стыке, нечувствительной к превышению кромок, необходимо осуществить следующее преобразование сигналов:

u,Ux,(ur).(ur-uf)-.(ur.or)4Ь ,,ДЬ1

-и:

4 / 3 где коэффициент усиления К подбир ется из условия равенства напряжений:uf-.f- uf-uf). Таким образом получен сигнал о смещении датчика от стыка, нечувствительный к перекосу кромок. При измерении расстояния Н устр ство работает следующим образом. При отсутствии изделия 7 основно магнитньй поток, создаваемый катушкой 2 индуктивности, рассеивается в пространстве, не претерпевая искажений. Суммарный сигнал ЭДС катушек индуктивности 5 и 6 в этом случае максимальный. Введение под датчик изделия со стыком вызьшает появ ление в металле вихревых токов, кот рые создают противодействукяций магнитньй поток. В силу этого на индик торные катушки 5 и 6 воздействует уже разность магнитного потока, соз ваемого генераторной катушкой 2, и магнитного потока, возникающего из-за вихревых токов. При уменьшени расстояния от датчика до изделия увеличивается интенсивность вихревы токов в металле, соответственно воз растает создаваемый ими магнитный поток, что приводит к уменьшению 41. 4 сигнала ЭДС суммарного сигнала индикаторных катушек 5 и 6 (фиг. 3). При измерении величины зазора сЛ свариваемых пластин датчик работает следующим образом. При совпадении оси датчика с осью стыка и стабилизированной высоте Н над изделием суммарный сигнал индикаторных катушек 3 и 4 минимальный без зазора кромок (фиг. 4), увеличение зазора свариваемых кромок симметрично относительно оси датчика приводит к увеличению сопротивления основному магнитному потоку с тор- . цов обоих магнитопроводов в силу большей концентрации вихревых токов под ними, что в свою очередь привог дит к увеличению потока рассеяния с внутренних граней магнитопроводов и соответственно увеличению скгнала . Таким образом, электромагнитный дифференциальный датчик положения свариваемого стыка позволяет одновременно измерять смещение относительно оси стыка, расстояние от датчика до изделия и ширину зазора свариваемых кромок. Высокая точность, малые габариты, а также широкие технологические возможности позволяют использовать датчик для геометрической и технологической адаптации.процесса сварки плавлением.

| название | год | авторы | номер документа |

|---|---|---|---|

| Электромагнитный дифференциальный датчик | 1976 |

|

SU650747A1 |

| Электромагнитный дифференциальный датчик положения свариваемого стыка | 1980 |

|

SU899295A1 |

| Электромагнитный датчик для слежения за свариваемым стыком | 1974 |

|

SU556910A1 |

| Электромагнитный дифференциальный датчик положения свариваемого стыка | 1988 |

|

SU1593821A1 |

| Электромагнитный дифференциальный датчик | 1984 |

|

SU1234101A1 |

| Бесконтактный комбинированный дифференциальный датчик | 1971 |

|

SU454974A2 |

| Комбинированный электромагнитныйдАТчиК | 1978 |

|

SU821091A1 |

| Комбинированный электромагнитный датчик положения стыка | 1991 |

|

SU1816592A1 |

| Электромагнитный датчик параметров стыка сварного соединения | 1987 |

|

SU1433676A1 |

| Устройство для определения места положения стыка изделий | 1979 |

|

SU867550A1 |

ЭЛЕКТРОМАГНИТНЫЙ ДИФФЕРЕНЦИАЛЬНЫЙ ДАТЧИК ПОЛОЖЕНИЯ СВАРИВАЕМОГО СТЫКА, содержащий прямоугольный магнитопровод с генераторной fm катушкой и две пары индикаторных катушек, одна пара из которых закреплена соосно между концами магнитопровода, отличающийся тем, что, с целью повышения качества сварки за счет увеличения точности измерения геометрич еских параметров, магнитопровод выполнен в виде двух параллельных стержней, генераторная катушка состоит из двух секций и расположена соответственно на двух стержнях магнитопровода, вторая пара индикаторных катушек намотана на концах соответственно двух стержней l laгнитoпpoвoдa со стороны первой пары индикаторных катушек. (Л

// и У |

Фиг.З

Н О

Фит. Л

| Способ измерения параметров расположенияКРОМОК СТыКА | 1978 |

|

SU804276A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Электромагнитный дифференциальный датчик | 1976 |

|

SU650747A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1985-07-15—Публикация

1983-12-02—Подача