Изобретение относится к области сварки, в частности к способам индукционного плакирования, и может быть использовано для наплавки износостойкими покрытиями деталей, работающих в условиях абразивно- f го износа.

Целью изобретения является обеспечение заданных свойств плакирующей пластины и изделия в целом, т.е. повышение эксплуатационных показателей изделий.

Эта цель достигается тем, что в способе, состоящем в нагреве упрочняемой зоны и плакирующей пластины в индукторе ТВ4 до расплавления связующего и сжатии в подвижных формах, нагрев плакирующей пла- стины производят до температуры, превышающей на 50...15Q°C температуру критической точки АСз и охлаждают со скоростью ее закалки, а в качестве связующего используют материал с температурой плав- ления,не превышающей температуры закалки материала изделия.

Выбор температуры нагрева Т АСз + .(50... 150°С) произведен по плакирующей пластине для получения при закалке оптимальных закалочных структур,, высокой твердости и износостойкости, что требуется от применяемой для упрочнения пластины. Принятое превышение температуры по сравнению с печным нагревом обусловлено особенностью ускоренного нагрева ТВЧ.

Температура закалки основного металла изделия, как правило, конструкционной стали ниже легированных сталей на 50,..200°С. Поэтому производя нагрев под закалку плакирующей пластины за счет двустороннего подвода электромагнитной энергии обеспечивают нагрев основного металла до более низких температур, что достигается смещением нагреваемого пакета к верхней ветви индикатора. При этом температура на упрочняемой поверхности должна не менее чем на 50°С превышать температуру плавления связующего, т.к. в этих условиях обеспечивается требуемое качество. Использование в качестве связующего пластичных припоев обеспечивает релаксацию напряжений в переходной хоне достаточную прочность изделия в целом и плакирующей износостойкой пластины.

(Л

С

о о о ел

При выдерживании указанных режимов нагрев под пайку обеспечивает как высокую прочность соединения без снижения прочности основного металла, так и повышение износостойкости плакирующей пластины за счет закалки, т.е. обеспечивает заданные свойства.

Пример. Производилось индукционное плакирование носка лемеха плуга, изго- товленного из ст. Л-53 (ТУ М-2-766-88) пластиной толщиной 2 мм из ст. Х6ВФ (ГОСТ 5950-73). Режим термической обработки указанной стали на твердость HRCa 64-65: закалка от температуры 980...1000°С отпуск 250...300°С. Температура нагрева под закалку ст. Л-53 800...820°С. В качестве связующего был выбран медно-цинковый припой ПМЦ-36 с интервалом температур плавления 800...825°С.

На поверхность носка лемеха, предварительно очищенного от окалины, наносили смесь порошка припоя ПМЦ-36 и буры, затем пластину из ст. Х6ВФ совмещали с контуром носка лемеха и помещали в индуктор установки ТВЧ. Носок лемеха располагали асимметрично относительно ветвей индуктора: зазор между пластиной и верхней ветвью составлял 2 мм, между нижней ветвью индуктора и основным металлом носка лемеха - А мм, что обеспечивало ускоренный нагрев пластины относительно лемеха. Нагревали плакирующую пластину до температуры 980° (АСз - 845° для Х6ВФ), температура расплава связующей прослойки припоя ПМЦ-36 также составила 900°С. В дальнейшем производилось обжатие пластины и лемеха давлением 0,5 кгс/см и включался спрейер охлаждения водного раствора и производили охлаждение лигно- сульфоната 200...300°С/с со скоростью, обеспечивающей получение закалочных структур.

0

5

0

5

0

5

0

Затем охлаждаемый лемех расфиксиро- вали. подвергали отпуску при t 250,..300°С, что снимало внутреннее напряжение плакированного лемеха, не нарушало целостности паянного соединения и обеспечивало оптимальные показатели износостойкости термо- обработанной износостойкой пластины. При этом исключался рост зерна основного металла и плакирующей пластины, т.к. отсутствовал их перегрев и до минимума из-за пластичности промежуточной прослойки уменьшались напряжения в переходной зоне, снижающие прочность изделия.

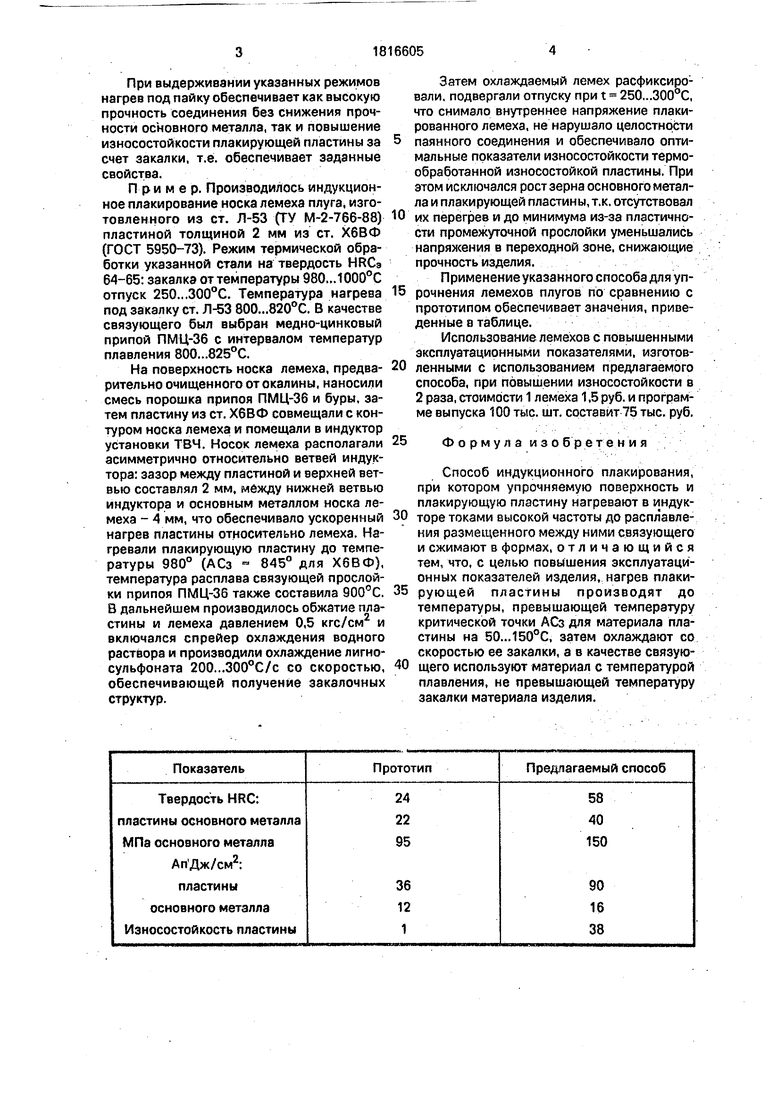

Применение указанного способа для упрочнения лемехов плугов по сравнению с прототипом обеспечивает значения, приведенные а таблице.

Использование лемехов с повышенными эксплуатационными показателями, изготовленными с использованием предлагаемого способа, при повышении износостойкости в 2 раза, стоимости 1 лемеха 1,5 руб. и программе выпуска 100 тыс. шт. составит 75 тыс. руб.

Формул а изо бретени я

Способ индукционного плакирования, при котором упрочняемую поверхность и плакирующую пластину нагревают в индукторе токами высокой частоты до распл авле- ния размещенного между ними связующего и сжимают в формах, отличающийся тем, что, с целью повышения эксплуатационных показателей изделия, нагрев плакирующей пластины производят до температуры, превышающей температуру критической точки АСз для материала пластины на 50...150°С, затем охлаждают со скоростью ее закалки, а в качестве связующего используют материал с температурой плавления, не превышающей температуру закалки материала изделия.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВОССТАНОВЛЕНИЯ ДЕТАЛЕЙ | 1996 |

|

RU2133182C1 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ РЕЖУЩЕЙ КРОМКИ СТАЛЬНОГО РАБОЧЕГО ОРГАНА ПОЧВООБРАБАТЫВАЮЩЕГО ОРУДИЯ | 2010 |

|

RU2447194C1 |

| Способ индукционной наплавки | 1991 |

|

SU1825698A1 |

| СПОСОБ УПРОЧНЕНИЯ ИЗДЕЛИЙ ИЗ МЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ С ПОЛУЧЕНИЕМ НАНОСТРУКТУРИРОВАННЫХ ПОВЕРХНОСТНЫХ СЛОЕВ | 2009 |

|

RU2418074C1 |

| ИНДУКТОР ДЛЯ НАПЛАВКИ И ЗАКАЛКИ ДЕТАЛЕЙ | 2009 |

|

RU2383109C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЧВООБРАБАТЫВАЮЩЕГО РАБОЧЕГО ОРГАНА СТРЕЛЬЧАТОГО ТИПА | 2011 |

|

RU2474098C1 |

| СПОСОБ УПРОЧНЕНИЯ ДЕТАЛЕЙ, РАБОТАЮЩИХ В УСЛОВИЯХ АБРАЗИВНОГО ИЗНАШИВАНИЯ | 2013 |

|

RU2532602C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЯ ИЗ СЛОИСТОГО КОМПОЗИТА НА ОСНОВЕ ПЕНОАЛЮМИНИЯ | 2010 |

|

RU2444416C2 |

| Способ индукционной наплавки ферритных сплавов на тонкие металлические изделия | 2023 |

|

RU2829993C1 |

| Установка для автоматической индукционной наплавки | 1976 |

|

SU610636A1 |

Использование: при индукционном плакировании, а также при наплавке износостойкими покрытиями деталей, работающих в условиях абразивного износа. Сущность изобретения: нагрев плакирующей пластины производят до температуры, превышающей на 50,,.150°С температуру критической точки АСз, затем охлаждают со скоростью ее закалки, В качестве связующего используют материал с температурой плавления, не превышающей температуру закалки материала изделия. 1 табл.

| Ткачев В.Н | |||

| и др | |||

| Индукционная наплавка твердых сплавов | |||

| - М.: Машиностроение, 1970, с | |||

| Прибор для нагревания перетягиваемых бандажей подвижного состава | 1917 |

|

SU15A1 |

| Веникодробильный станок | 1921 |

|

SU53A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1993-05-23—Публикация

1991-04-19—Подача