Изобретение относится к способам про- изводства полупрозрачных для теплового излучения полых изделий и может найти применение в промышленности при изготовлении стеклянных труб.

Целью изобретения является повышение,производительности, повышение качества труб и исключение последующего отжига.

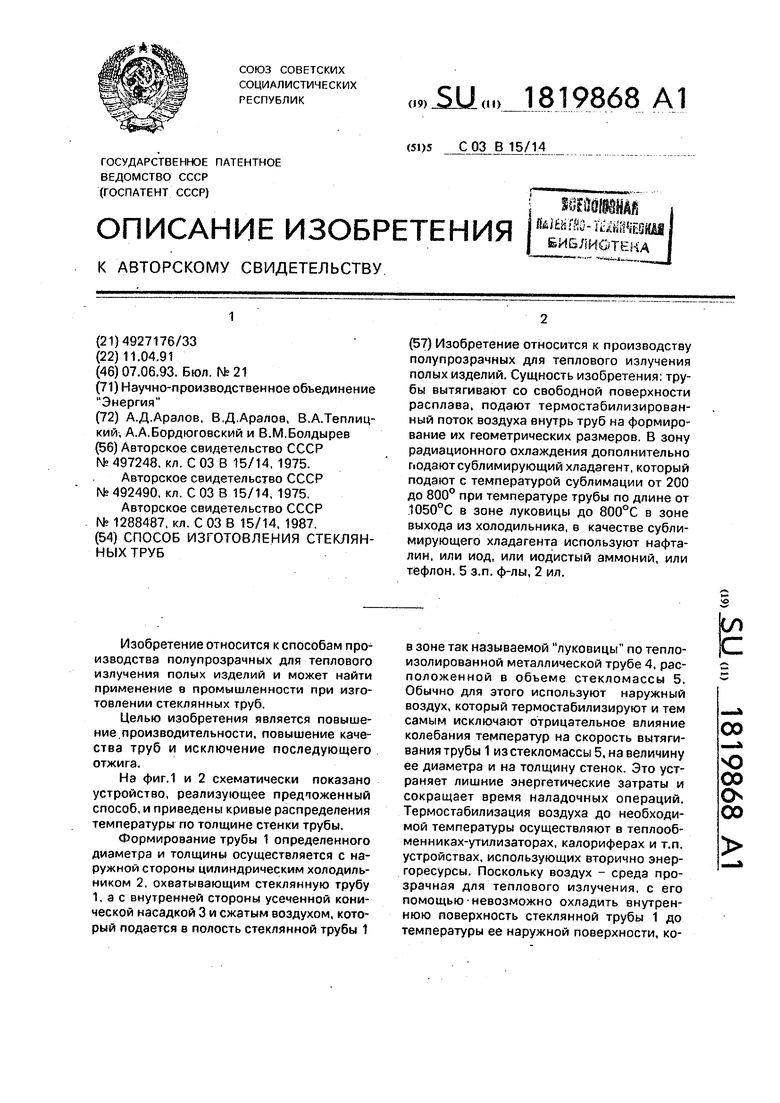

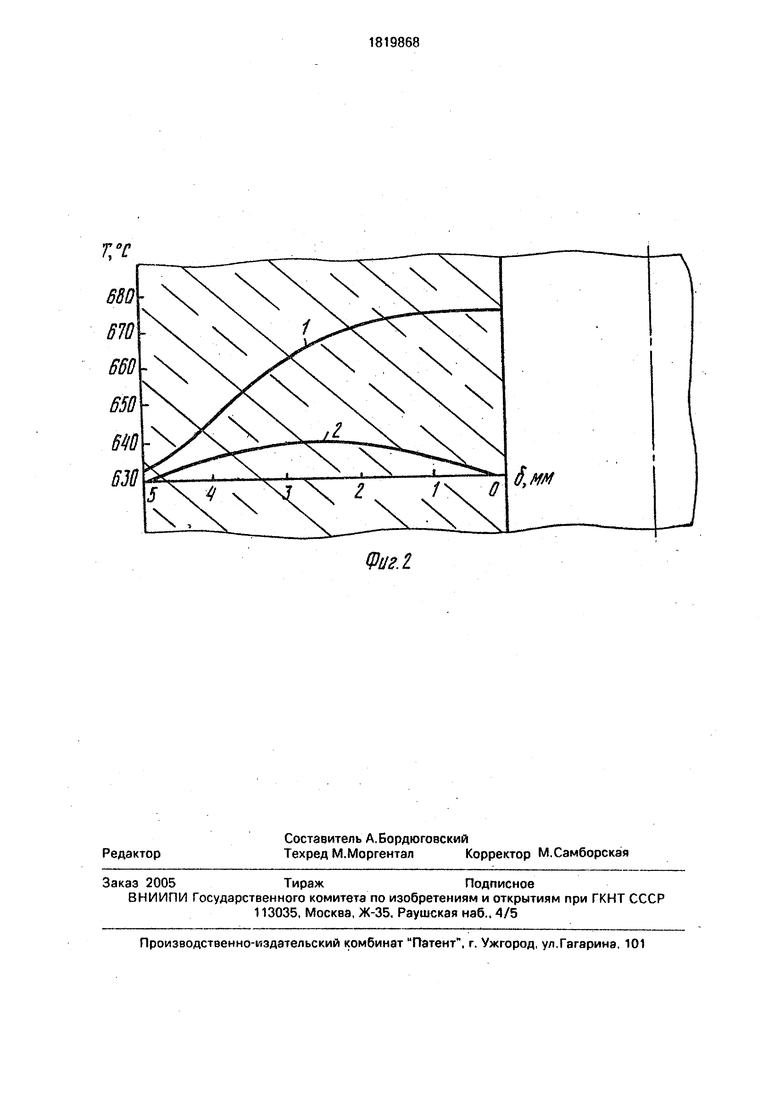

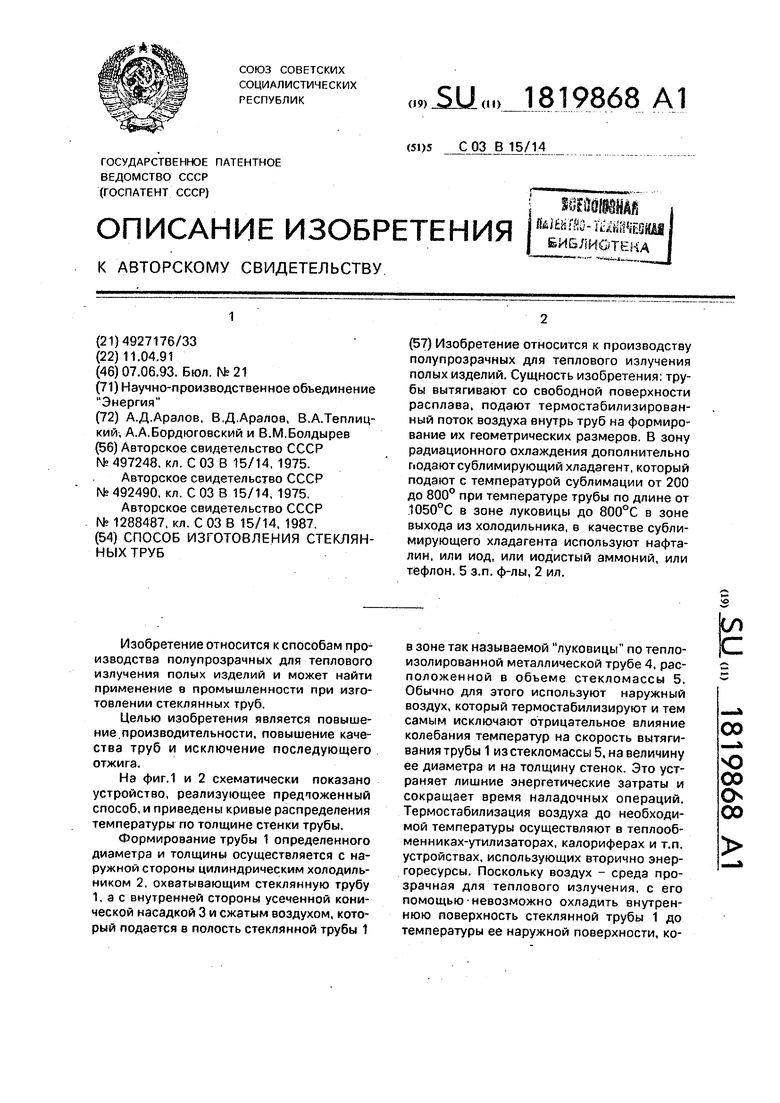

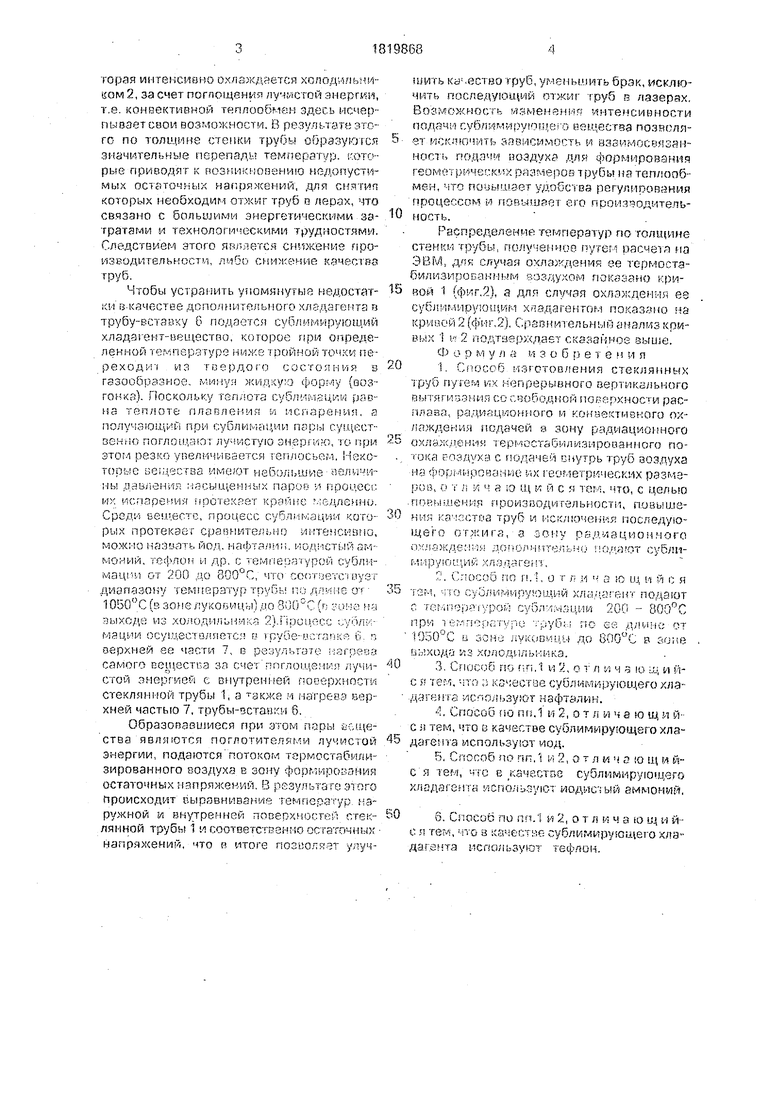

На фиг.1 и 2 схематически показано устройство, реализующее предтоженный способ, и приведены кривые распределения температуры по толщине стенки трубы.

Формирование трубы 1 определенного диаметра и толщины осуществляется с наружной стороны цилиндрическим холодильником 2, охватывающим стеклянную трубу 1, а с внутренней стороны усеченной конической насадкой 3 и сжатым воздухом, который подается в полость стеклянной трубы 1

в зоне так называемой луковицы по тепло- изолированной металлической трубе 4. рас- положенной в объеме стекломассы 5. Обычно для этого используют наружный воздух, который термостабилизируют и тем самым исключают отрицательное влияние колебания температур на скорость вытягивания трубы 1 из стекломассы 5, на величину ее диаметра и на толщину стенок. Это устраняет лишние энергетические затраты и сокращает время наладочных операций. Термостабилизация воздуха до необходимой температуры осуществляют в теплообменниках-утилизаторах, калориферах и т.п. устройствах, использующих вторично энергоресурсы. Поскольку воздух - среда прозрачная для теплового излучения, с его помощью-невозможно охладить внутреннюю поверхность стеклянной трубы 1 до температуры ее наружной поверхности, ко00

Ч) 00

о

00

торая интенсивно охлаждается холодильником 2, за счет поглощения лучистой энергии, т.е. конвективной теплообмен здесь исчерпывает свои возможности. В результата этого по толщине стенки трубы образуются значительные перепадь температур, которые приводят к возникновению недопустимых остаточных напряжений, для снятии которых необходим отжиг труб о лерах, что связано с большими энергетическими.затратами и технологическими трудностями. Следствием этого является снижение производительности, либо снижение качество груб.

Чтобы устранить упомянутые недостатки в-кэчестве дополнительного хладагента в трубу-вставку 6 подается сублимирующий хладагент-вещество, которое при определенной температуре ниже тройной точки переходив из твердого состояния в газообразное, гимнуя жидкую (возгонка). Поскольку теплота сублимации равна теплоте плавления и испарения, а получающий при сублимации пары существенно поглощают лучистую энергию, то при этом резко увеличивается геплосьем. Некоторые вещества имеют небольшие- «еличм- ны давления насыщенных паров -л процесс их испарений протекает крайне медленно. Среди вещесте, процесс сублимации которых протек-зет сравнительно интенсивно, можно назвать йод. нафталин, йодистый аммоний, тефлон и др. с температурой сублимации от 200 до 800°С, чтет ооотоетел nysT

шить качество труб, уменьшить брак, исключить последующий отжиг труб в лазерах. Возможность мзменяниг интенсивности подачи сублимирующего вещества позволя- 5 ет исключить зависимость и взаимосвязан- Hocii, подачи воздуха для формирования геометрических размеров т рубы на теплообмен, что поиышзет удобства регулирования процессом и повышает его Производитель- 10 ность.

Распределение температур по толщине стенки трубы, полученное путем расчета на ЭВМ, для случая охлаждения ее термоста- билкзиросакмым воздухом показано кри- 15 вой 1 (фиг.2), а для случая охлаждения ее сублимирующим хладагентом показано на кривой 2 (ф нг.2). Сравнительный анализ кривых 1 v 2 подтверждает сказанное зыше.

Ф о р м у л а м з с б р е т е н и я 201. Способ изготовления стеклянных труб путем i«x непрерывного вертикального йытягиззния со свободной поверхности расплава, радиационного и конаективного ох- лаждения подачей а зону радиационного 25 охлаждения термостабилизированного по- .. тока роз/духа с подачей внутрь труб воздуха на формирование их геометрических размеров, о т .п vi ч з io щ и и с я тем, что, с целью .повышения производительности, п.овыше- 30 вия качостоа труб и исключения последую- щ е г о о т ж и га, a z о у р s д и а ц и о н н о г о охлзждемия догголн -1т 5льио подают сублимирующий хлздагепт,

2. Способ по п.1, о т л и ч а ю щ и и с я

диапазону температур трубы п длине от 35 тем, что сублимирующий хладагент подают 1050°С (в зоне луковицы) доЗОО°С(г; о о не на зыхода из холодильника 2).Процесс сублимации осуществляется и груОе-иотзпкз 6. п верхней ее части 7, в результате нагрева самого вещества за счет поглощения лучистой энергией с внутренней поверхности стеклянной трубы 1, а также м нагрева верхней частью 7, трубы-вставки 6.

Образовавшиеся при этом пары вещества являются поглотителями лучистой энергии, подаются потоком термостабили- зированного воздуха в зону формирования остаточных напряжений. В результате этого происходит выравнивание температур, наружной и внутренней поверхностен стеклянной трубы 1 и соответственно остаточных напряжений, что в итоге позволяет улучс темпертурой еуолммзции 200 - 800°С

при температуре трубы по ее длине от

1950°С в зоне луковицы до 800°С в зоне

выхода из холодильника.

/:J0 3. Способ по пп.1 и 2, о т л и ч а ю щ и й- с я тем, что -,i качестве сублимирующего хла- дзгента используют нафталин.

, Способ по пп.1 и 2, о т л и ч а ю щ и й- с я тем, что в качестве сублимирующего хла- 45 дагента используют иод.

5, Способ по пп, 1 и 2, о л м ч а ю щ и й- с я тем, что в качастзе сублимирующего хладагента используют иодысчый аммоний,

SO б. Способ по Hfi.1 и 2, о т л и ч а ю ид и й- с я тем, что а к йчеетие сублимирующего хладагента используют тефлон.

шить качество труб, уменьшить брак, исключить последующий отжиг труб в лазерах. Возможность мзменяниг интенсивности подачи сублимирующего вещества позволя- ет исключить зависимость и взаимосвязан- Hocii, подачи воздуха для формирования геометрических размеров т рубы на теплообмен, что поиышзет удобства регулирования процессом и повышает его Производитель- ность.

Распределение температур по толщине стенки трубы, полученное путем расчета на ЭВМ, для случая охлаждения ее термоста- билкзиросакмым воздухом показано кри- вой 1 (фиг.2), а для случая охлаждения ее сублимирующим хладагентом показано на кривой 2 (ф нг.2). Сравнительный анализ кривых 1 v 2 подтверждает сказанное зыше.

Ф о р м у л а м з с б р е т е н и я 1. Способ изготовления стеклянных труб путем i«x непрерывного вертикального йытягиззния со свободной поверхности расплава, радиационного и конаективного ох- лаждения подачей а зону радиационного охлаждения термостабилизированного по- тока роз/духа с подачей внутрь труб воздуха на формирование их геометрических размеров, о т .п vi ч з io щ и и с я тем, что, с целью .повышения производительности, п.овыше- вия качостоа труб и исключения последую- щ е г о о т ж и га, a z о у р s д и а ц и о н н о г о охлзждемия догголн -1т 5льио подают сублимирующий хлздагепт,

2. Способ по п.1, о т л и ч а ю щ и и с я

тем, что сублимирующий хладагент подают

тем, что сублимирующий хладагент подают

с темпертурой еуолммзции 200 - 800°С

при температуре трубы по ее длине от

1950°С в зоне луковицы до 800°С в зоне

выхода из холодильника.

3. Способ по пп.1 и 2, о т л и ч а ю щ и й- с я тем, что -,i качестве сублимирующего хла- дзгента используют нафталин.

, Способ по пп.1 и 2, о т л и ч а ю щ и й- с я тем, что в качестве сублимирующего хла- дагента используют иод.

5, Способ по пп, 1 и 2, о л м ч а ю щ и й- с я тем, что в качастзе сублимирующего хладагента используют иодысчый аммоний,

б. Способ по Hfi.1 и 2, о т л и ч а ю ид и й- с я тем, что а к йчеетие сублимирующего хладагента используют тефлон.

®иг.1

1Z

ХмЗоген/п

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления стеклянных труб | 1985 |

|

SU1288487A1 |

| Устройство для изготовления стеклянных труб | 1985 |

|

SU1330085A1 |

| Узел формования машины вертикального вытягивания стеклянных труб | 1985 |

|

SU1260338A1 |

| Устройство для вертикального вытягивания труб | 1975 |

|

SU547395A1 |

| Холодильник для установки вертикального вытягивания стеклянных труб | 1985 |

|

SU1394021A1 |

| Устройство для вертикального вытягивания стеклянных труб | 1981 |

|

SU1018339A1 |

| Способ извлечения сублимирующихся веществ из газовой смеси | 1981 |

|

SU1122331A1 |

| Устройство для измерения коэффициентаТЕплОпРОВОдНОСТи СублиМиРующиХ ВЕщЕСТВ | 1976 |

|

SU736747A1 |

| Холодильник установки вертикального вытягивания стеклянных труб | 1983 |

|

SU1086337A2 |

| Холодильник для машин вертикального вытягивания стеклянных труб | 1982 |

|

SU1081133A1 |

Изобретение относится к производству полупрозрачных для теплового излучения полых изделий. Сущность изобретения: трубы вытягивают со свободной поверхности расплава, подают термостабилизирован- ный поток воздуха внутрь труб на формирование их геометрических размеров. В зону радиационного охлаждения дополнительно подают сублимирующий хладагент, который подают с температурой сублимации от 200 до 800° при температуре трубы по длине от .1050°С в зоне луковицы до 800°С в зоне выхода из холодильника, в качестве сублимирующего хладагента используют нафталин, или иод, или йодистый аммоний, или тефлон. 5 з.п, ф-лы, 2 ил.

Фи г. I

| Способ изготовления стеклянных труб вертикальным безлодочным вытягиванием | 1969 |

|

SU497248A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Способ изготовления стеклянных труб | 1968 |

|

SU492490A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Способ изготовления стеклянных труб | 1985 |

|

SU1288487A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1993-06-07—Публикация

1991-04-11—Подача