Изобретение относится к химической технологии, в частности к способам получения графитовых изделий в отформованном виде, и может быть использовано в химической промышленности для изготовления высокопористых графитовых композиционных материалов, к которым предъявляются требования обеспечения высокой теплоизоляционной стойкости при сохранении прочностных свойств и низкой кажущейся плотности.

Наиболее близким по технической сущности к заявляемому техническому решению и выбранным в качестве прототипа является способ изготовления легковесных изделий, заключающийся в том, что порошок графита обрабатывают вспучивающим реагентом, затем окисленный графитовый порошок помещают в замкнутую газопроницаемую форму и нагревают со скоростью 10-100оС/с до 1200-2500оС. Получаемые по этому способу изделия имеют прочность на растяжение 0,06 -0,09 МПа.

Недостаток прототипа невысокая прочность получаемых легковесных графитовых изделий, что уменьшает их надежность.

Целью изобретения повышение прочности получаемых легковесных графитовых изделий.

Поставленная цель достигается тем, что в известном способе изготовления легковесных графитовых изделий, включающем обработку исходного порошка графита вспучивающим реагентом, помещение его в замкнутую газопроницаемую форму и нагрев со скоростью 10-100оС/с, нагрев производят до температуры 350-550оС, затем изделия отжимают. Отжиг изделий ведут при температуре 350-550оС.

Общепринятый температурный интервал при получении легковесных графитовых изделий 1000-2500оС. Однако при исследовании процесса получения легковесных графитовых изделий нами было установлено, что процесс вспучивания окисленного графита начинается при температуре 350-400оС и практически полностью заканчивается при температуре 550оС. При нагревании до температуры выше 550оС происходит интенсивное удаление из графитового изделия газообразных продуктов, приводящее к локальной деструкции графитового материала, что существенно ухудшает прочностные характеристики изделия. Удаление газообразных продуктов в заявляемом способе осуществляется при отжиге изделия при температуре 350-550оС.

Для реализации заявляемого способа использовали природный графит Завальевского или Тайгинского месторождения по ГОСТ 10273-79. Окисленный графитовый порошок получали путем обработки природного графита раствором персульфата аммония в концентрированной серной кислоте. Полученный окисленный графитовый порошок высушивали и помещали в замкнутую стальную газопроницаемую цилиндрическую фоpму с внутренним диаметром 65 мм и объемом 26,5 см3, оборудованную термопарой для контроля температуры. Форму закрывали и нагревали со скоростью 10-1000оС/с. При достижении температуры изделия 350-550оС нагрев прекращали и отжигали изделия при температуре 350-550оС (не разбирая формы) до полного выделения летучих соединений. После этого форму охлаждали и извлекали изделие.

Для оценки прочностных свойств на растяжение изготавливали образцы лопаточной формы длиной 100 мм с размером рабочей части 10х10х40 мм, которые подвергали испытаниям на установке 2167Р-50 с использованием рекомендаций ГОСТ 18227-85.

Экспериментальная оценка локальных физико-механических свойств осуществлялась путем измерения микротвердости изделий (20-30 измерений на изделие) вдавливанием шарика (диаметром 3 мм) по глубине внедрения с использованием известных методик и с учетом ГОСТ 9450-76 (СТ СЭВ 1195-78). Для испытаний использовался микротвердомер Микрон. Модуль упругости определялся по диаграмме вдавливания: нагрузка глубина внедрения (Булычев С.И. Алехин В.П. Шоршоров М. Х. Терновский А.П. Шмырев Г.Д. Определение модуля Юнга по диаграмме вдавливания индентора//Заводская лаборатория, 1975, N 9, т. 41, с. 1137-1140). Затем вычисляли НВhср среднее значение микротвердости, Еср среднее значение модуля упругости, дисперсию этих физико-механических параметров.

Для оценки кажущейся плотности полученных изделий использовали весы АДВ-200 (ГОСТ 24104-80), микрометр, штангенциркуль.

П р и м е р 1. Порошок природного графита Завальевского месторождения марки ГАК-2 подвергался обработке раствором персульфата аммония в концентрированной серной кислоте, затем промывали и сушили его при температуре 80оС.

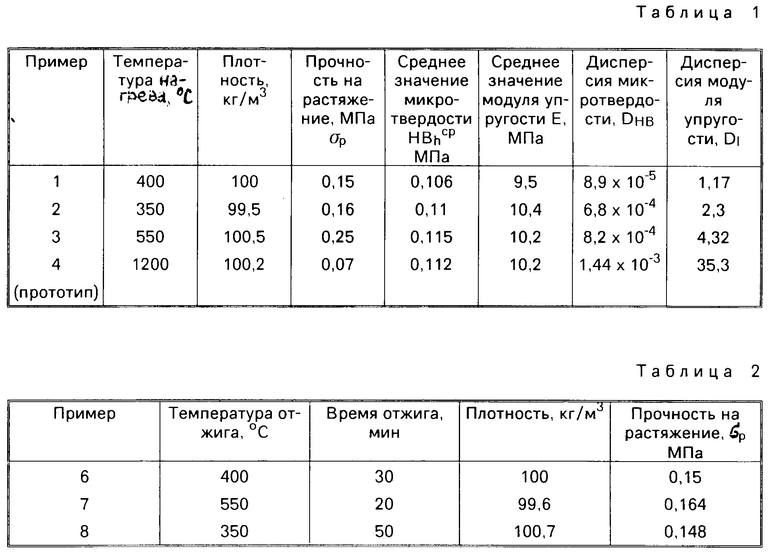

В цилиндрическую форму загружали 3 г порошка окисленного графита, закрывали и нагревали со скоростью 10оС/с. Температура внутри формы контролировалась термопарой. При достижении температуры внутри формы 400оС процесс нагрева прекращали и форму помещали в печь для отжига и выдерживали там при температуре 400оС в течение 30 мин. После остывания формы до комнатной температуры изделие извлекали из формы и проводили физико-механические испытания непосредственно на изделии. Полученные образцы испытывали по методике, описанной выше. Результаты испытаний представлены в табл. 1 (пример 1). Графитовые образцы для испытаний на растяжение изготавливались одновременно с графитовыми изделиями.

П р и м е р ы 2, 3. Поступали так, как в примере 1, за исключением того, что изменяли температуру нагрева графитовых изделий. Температурные показатели, а также физико-механические свойства приведены в примерах 2-6 табл. 1 и 2.

П р и м е р 4 (прототип). Легковесные графитовые изделия получили по способу-прототипу. Нагрев формы вели со скоростью 10оС/с до температуры 1200оС. Прочностные показатели приведены в примере 7 табл. 2.

П р и м е р 5. Порошок природного графита Завальевского месторождения марки ГАК-2 обработали раствором персульфата аммония так, как в примере 1.

Порошок засыпали в мешочек из углеродной ткани ТГН-2М. Зашивали мешочек углеродной нитью и размещали между пластинчатыми электродами, которые подключали к регулятору напряжения типа РНО. Электродами сжимали мешочек до образования пластины и осуществляли прямое пропускание тока через электроды. Температура контролировалась с помощью безынерционного термочувствительного элемента и электронного потенциометра, разработанного в ИХП АН Украины.

Скорость нагрева 1000оС/с предварительно устанавливалась для образца-свидетеля путем подбора разгонной характеристики I f(t), где I сила тока, t время нагрева, и определения максимальной установочной величины тока. Время нагрева до температуры 400оС составило 0,4 с, что соответствует скорости нагрева 1000оС/с. При достижении температуры в пластине 400оС процесс нагрева прекращали. После прекращения газовыделений пластину, размещенную в форме, помещали в печь для отжига и выдерживали там при температуре 400оС в течение 30 мин. Температура внутри формы контролировались термопарой. После остывания формы до комнатной температуры пластину вынимали из формы. Изготавливали из нее образцы и проводили испытания, подобно примеру 1.

В результате испытаний было установлено: Gp 0,2 МПа (прочность на растяжение), НВср 0,16 МПа (среднее значение микротвердости), Е 12,5 МПа (среднее значение модуля упругости), Dнв 2,5 х 10-5(дисперсия микротвердости. De 0,87 (дисперсия модуля упругости), ρ= 101 кг/м3 (кажущаяся плотность).

Приведенные в табл. 1 данные показывают, что в заявленном интервале температуры нагрева (примеры 1-3) цель достигается: прочность в 2-3 раза выше, чем у прототипа. Кроме того, рассеивание микротвердости на два порядка, а рассеивание модуля упругости на порядок ниже, чем у прототипа. Если температура нагрева ниже или выше заявляемого интервала, цель не достигается.

П р и м е р ы 8-12. Поступали так, как в примере 1, за исключением того, что изменяли температуру отжига. Время отжига выбирали из условия обеспечения заданных весовых характеристик получаемого графитового изделия (ρ ≈ 100 кг/м3) и удаления из изделия газообразных побочных соединений.

В пределах заявляемого интервала температур отжига прочностные характеристики графитовых изделий улучшаются по сравнению с прототипом. Наилучшие показатели прочностных характеристик получены при температуре отжига 550оС в течение 20 мин.

Из полученных экспериментальных данных видно, что использование заявляемого технического решения позволяет получать легковесные графитовые изделия с повышенными прочностными свойствами при уменьшении неоднородности локальных физико-механических свойств.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления легковесных изделий | 1981 |

|

SU1054332A1 |

| СПОСОБ ПОЛУЧЕНИЯ УЛЬТРАДИСПЕРСНОГО ПОРОШКА МЕТАЛЛИЧЕСКОГО ЖЕЛЕЗА | 1992 |

|

RU2041026C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВСПЕНЕННОГО ГРАФИТА | 1992 |

|

RU2057064C1 |

| Способ определения кажущейся плотности пористых изделий | 1991 |

|

SU1820302A1 |

| СОСТАВ ДЛЯ ОБЛИЦОВКИ ЗУБНЫХ ПРОТЕЗОВ | 1990 |

|

RU2045260C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИОСТИМУЛЯТОРА | 1991 |

|

RU2014782C1 |

| СПОСОБ ОБРАБОТКИ МОНОКРИСТАЛЛИЧЕСКИХ ИЗДЕЛИЙ ИЗ ДИСПЕРСИОННО-ТВЕРДЕЮЩИХ МАТЕРИАЛОВ | 1991 |

|

RU2033467C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИОЛОГИЧЕСКИ АКТИВНОГО СРЕДСТВА НА ОСНОВЕ БЕРЕЗОВОГО СОКА | 1991 |

|

RU2019184C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТЫХ ИЗОТРОПНЫХ ГРАФИТОВЫХ ИЗДЕЛИЙ | 1988 |

|

SU1617869A1 |

| СОСТАВ ДЛЯ ПЛОМБИРОВАНИЯ ЗУБОВ | 1994 |

|

RU2098077C1 |

Использование: для изготовления легких теплоизоляционных графитовых изделий. Сущность изобретения: порошок окисленного графита помещают в замкнутую газопроницаемую форму, нагревают со скоростью 10 - 1000°С/с до температуры 350 -550°С, затем изделие отжигают при той же температуре. 2 табл.

СПОСОБ ИЗГОТОВЛЕНИЯ ЛЕГКОВЕСНЫХ ГРАФИТОВЫХ ИЗДЕЛИЙ, включающий обработку исходного порошка графита вспучивающим реагентом, помещение его в замкнутую газопроницаемую форму и нагрев со скоростью 10 1000oС, отличающийся тем, что, с целью повышения прочности получаемых изделий, нагрев ведут до 350 550oС с последующим отжигом при этой температуре.

| Способ изготовления легковесных изделий | 1981 |

|

SU1054332A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1995-05-20—Публикация

1991-05-20—Подача