Настоящее изобретение расширяет область использования многих известных узлов, позволяя применить их в совокупности в автоматической линии для сборки матричных листовых катодов, ранее производимых вручную.

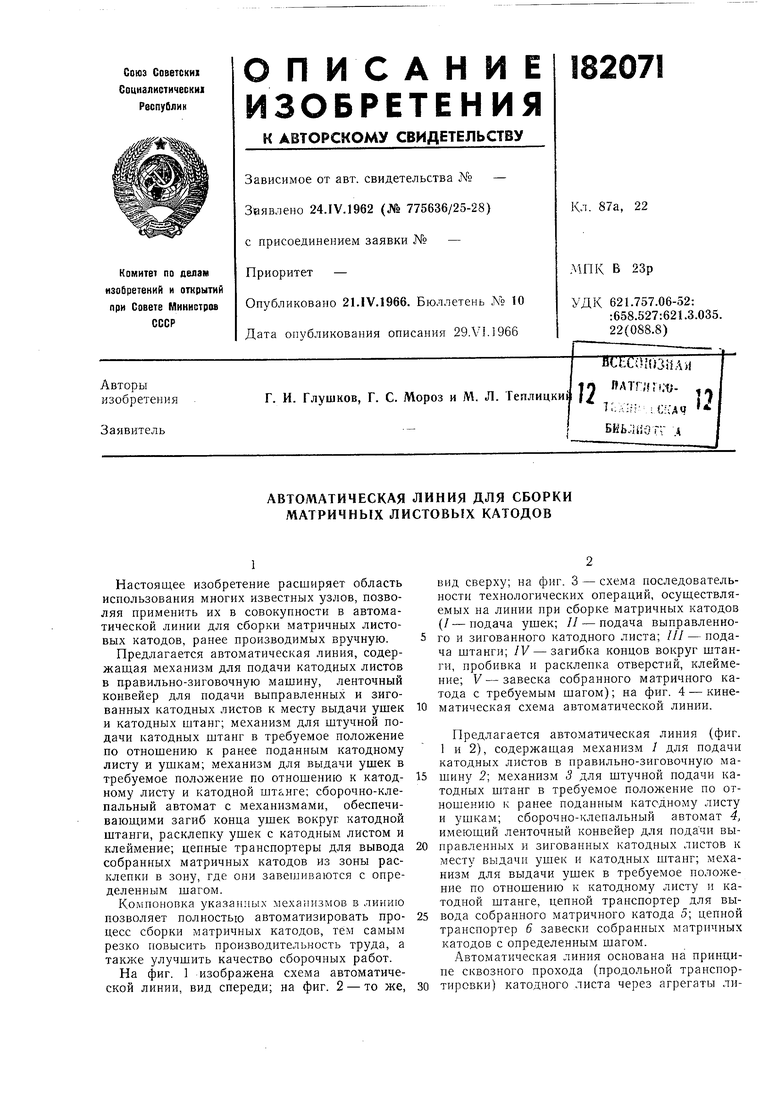

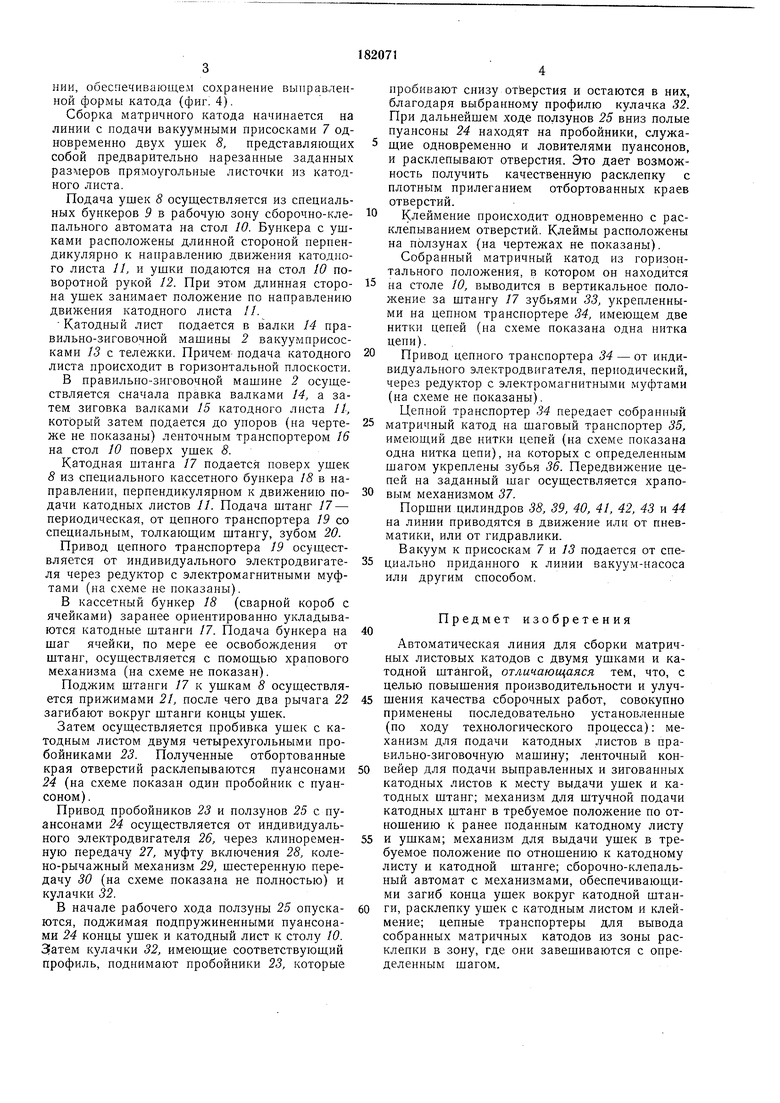

Предлагается автоматическая линия, содержащая механизм для подачи катодных листов в правильно-зиговочную машину, ленточный конвейер для подачи выправленных и зигованных катодных листов к месту выдачи ушек и катодных штанг; механизм для штучной подачи катодных штанг в требуемое положение по отношению к ранее поданным катодному листу и ушкам; механизм для выдачи ушек в требуемое положение по отношению к катодному листу и катодной сборочно-клепальный автомат с механизмами, обеспечивающими загиб конца ушек вокруг катодной штанги, расклепку ушек с катодным листом и клеймение; цепные транспортеры для вывода собранных матричных катодов из зоны расклепки в зону, где они завешиваются с определенным шагом.

Компоновка указанных механизмов в линию позволяет полностью автоматизировать процесс сборки матричных катодов, тем самым резко повысить производительность труда, а также улучшить качество сборочных работ.

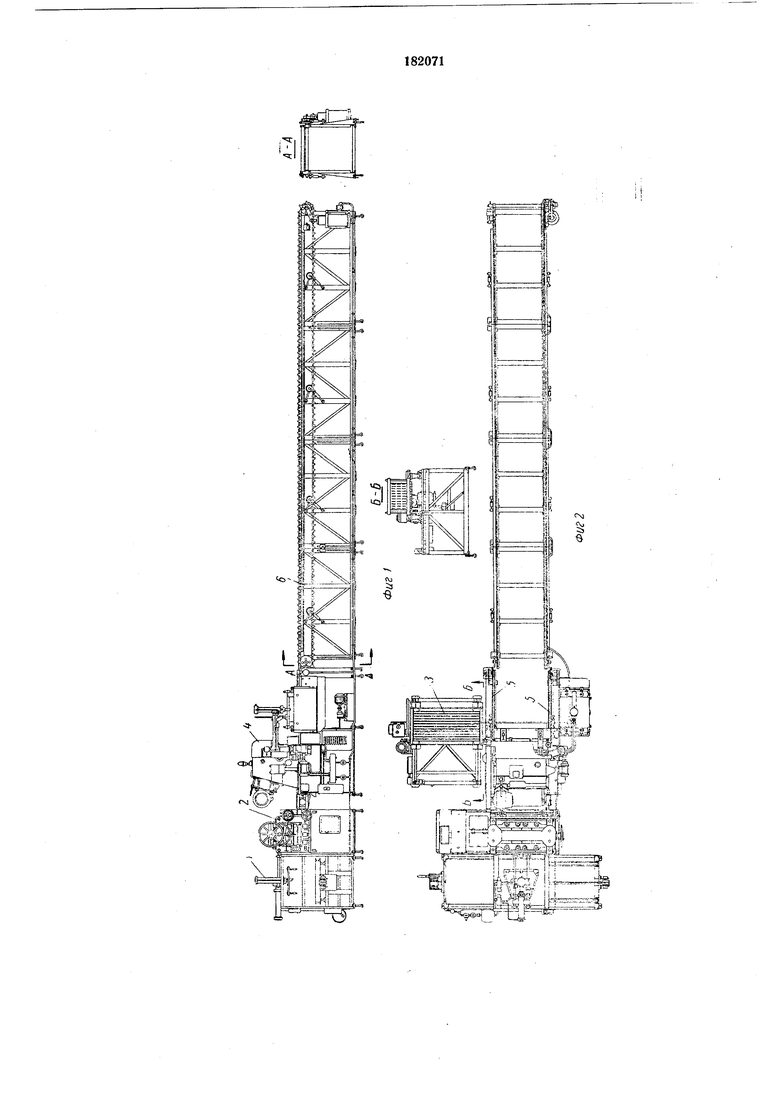

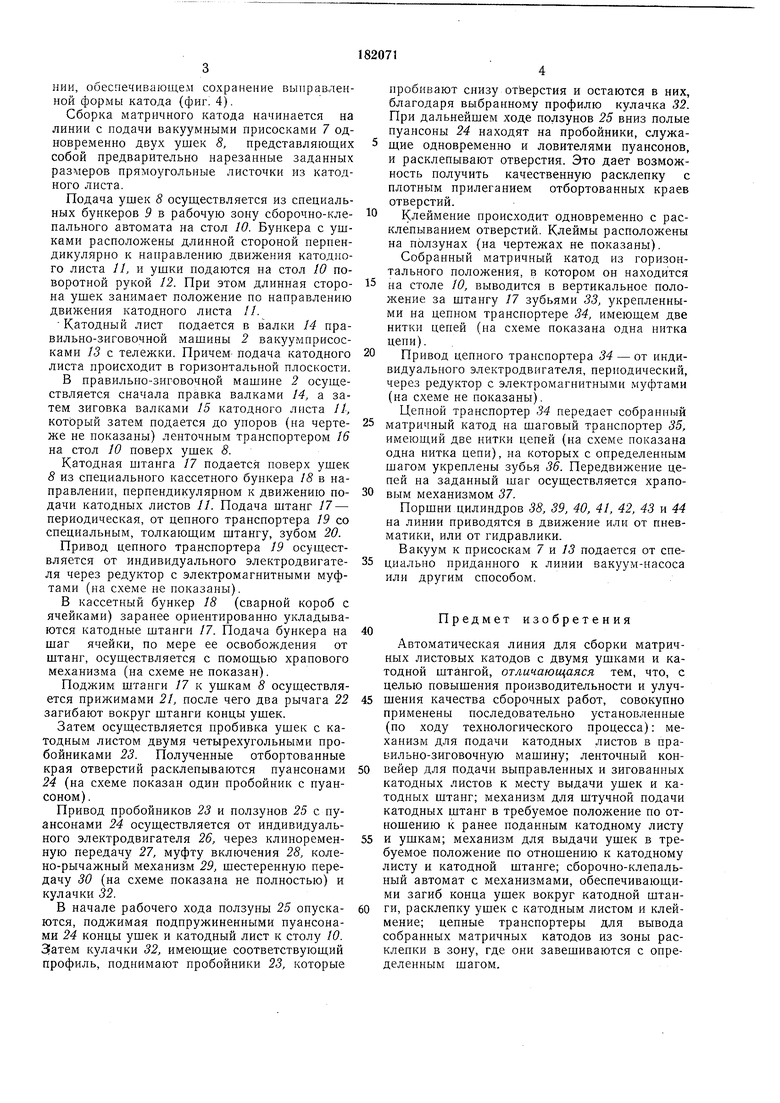

вид сверху; на фиг. 3 - схема последовательности технологических операций, осуществляемых на линии при сборке матричных катодов (/-подача ушек; // - подача выправленного и зигованного катодного листа; ///- подача штанги; IV - загибка концов вокруг штанги, пробивка и расклепка отверстий, клеймение; V-завеска собранного матричного катода с требуемым шагом); на фиг. 4 - кинематическая схема автоматической линии.

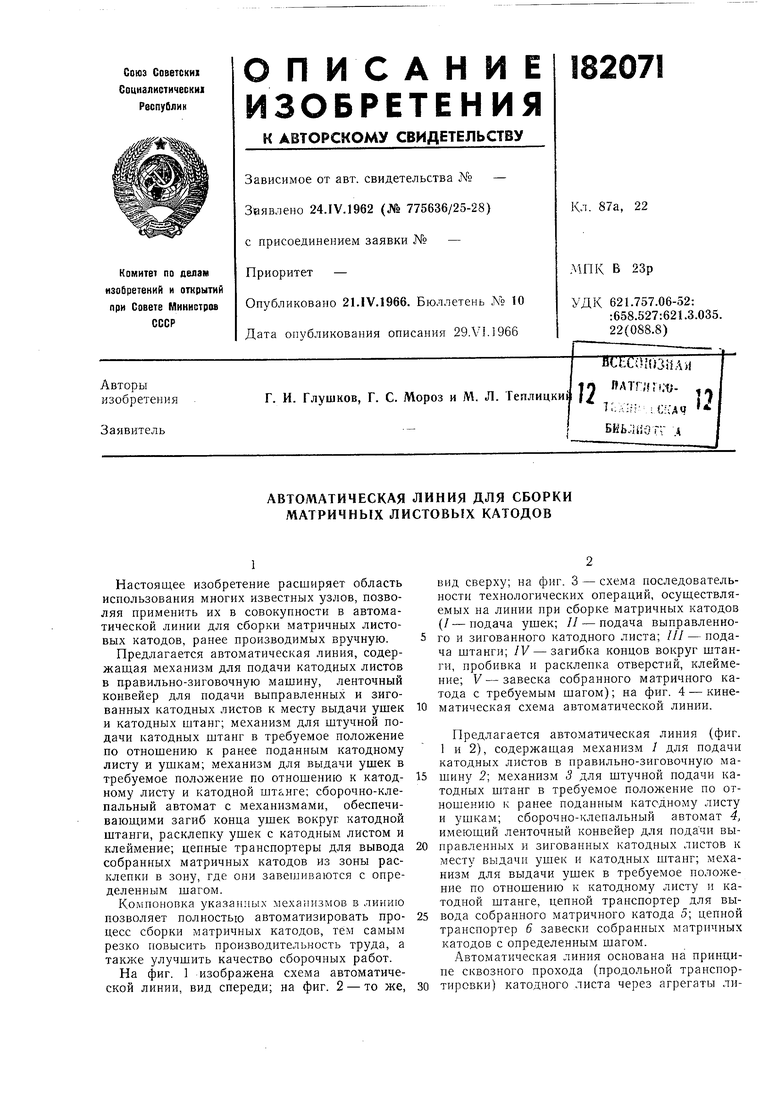

Предлагается автоматическая линия (фиг. 1 и 2), содержашая механизм 1 для подачи катодных листов в правильно-зиговочную машину 2: механизм 5 для штучной подачи катодных штанг в требуемое положение по отношению к ранее поданным катодному листу и ушкам; сборочно-клепальный автомат 4, имеющий ленточный конвейер для подачи выправленных и зигованных катодных листов к месту выдачи ушек и катодных штанг; механизм для выдачи ушек в требуемое положение по отношению к катодному листу и катодной штанге, цепной транспортер для вывода собранного матричного катода 5; цепной транспортер 6 завески собранных матричных катодов с определенным шагом.

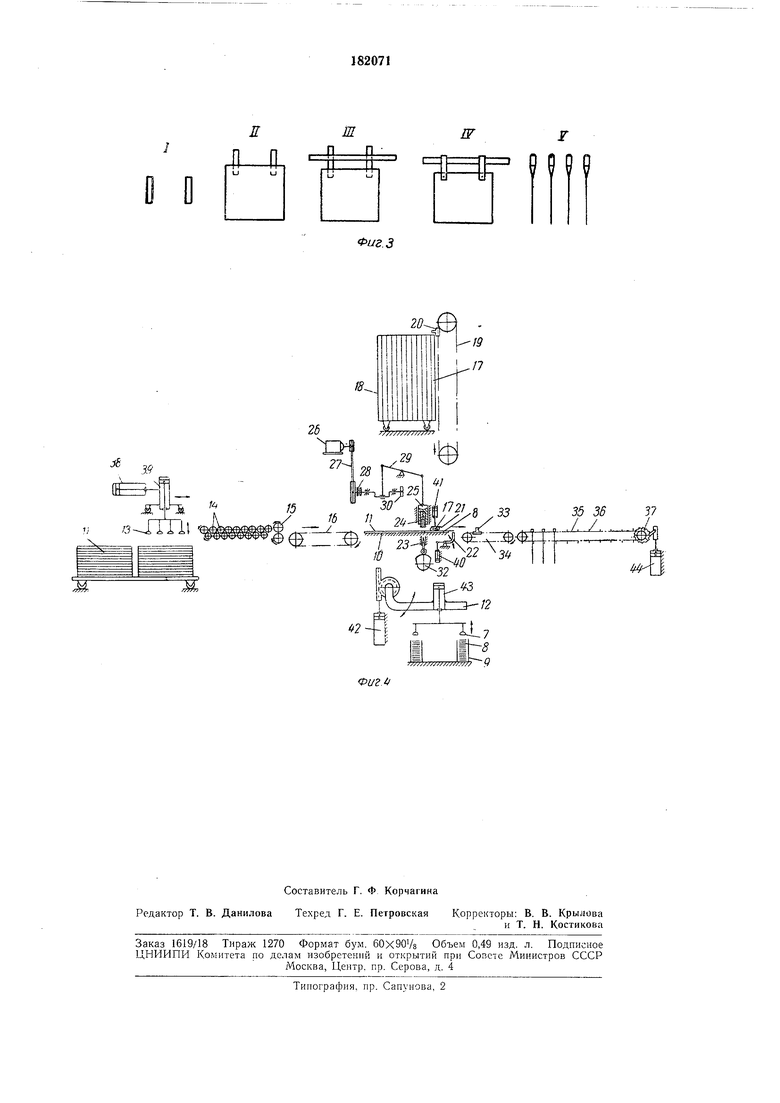

НИИ, ооеспечивающем сохранение выправленной формы катода (фиг 4).

Сборка матричного катода начинается на линин с подачи вакуумными присосками 7 одновременно двух ушек 8, представляющих собой предварительно нарезанные заданных размеров прямоугольные листочки из катодного листа.

Подача ушек 8 осуш,ествляется из специальных бункеров 9 в рабочую зону сборочно-клепального автомата на стол 10. Бункера с ушками расположены длинной стороной перпендикулярно к направлению движения катодного листа У/, и ушки подаются на стол W поворотной рукой 12. При этом длинная сторона ушек занимает положение по направлению движения катодного листа //.

Катодный лист подается в валки 14 правильно-зиговочной машины 2 вакуумприсосками 13 с тележки. Причем- подача катодного листа происходит в горизонтальной плоскости. В правильпо-зиговочной машине 2 осуш;ествляется сначала правка валками 14, а затем зиговка валками 15 катодного листа 11, который затем подается до упоров (на чертеже не показаны) ленточным транспортером 16 на стол 10 поверх ушек 8.

Катодная штанга 17 подается поверх ушек 8 из специального кассетного бункера 18 в направлении, перпендикулярном к движению подачи катодных листов 11. Подача штанг 17 - периодическая, от цепного транспортера 19 со специальным, толкаюш;им штангу, зубом 20.

Привод цепного транспортера 19 осуш;ествляется от индивидуального электродвигателя через редуктор с электромагнитными муфтами (на схеме не показаны).

В кассетный бункер 18 (сварной короб с ячейками) заранее ориентированно укладываются катодные штанги 17. Подача бункера на шаг ячейки, по мере ее освобождения от штанг, осуществляется с помошью храпового механизма (на схеме не показан).

Поджим штанги 17 к ушкам 8 осуществляется прижимами 21, после чего два рычага 22 загибают вокруг штанги концы ушек.

Затем осуществляется пробивка ушек с катодным листом двумя четырехугольными пробойниками 23. Полученные отбортованные края отверстий расклепываются пуансонами 24 (на схеме показан один пробойник с пуансоном).

Привод пробойников 23 и ползунов 25 с пуансонами 24 осуществляется от индивидуального электродвигателя 26, через клиноременную передачу 27, муфту включения 28, колено-рычажный механизм 29, шестеренную передачу 30 (на схеме показана не полностью) и кулачки 32.

В начале рабочего хода ползуны 25 опускаются, поджимая подпружиненными пуансонами 24 концы ушек и катодный лист к столу 10. Затем кулачки 32, имеющие соответствующий профиль, поднимают пробойники 23, которые

пробивают снизу отверстия и остаются в них, благодаря выбранному профилю кулачка 32. При дальнейшем ходе ползунов 25 вниз полые пуансоны 24 находят на пробойники, служащие одновременно и ловителями пуансонов, и расклепывают отверстия. Это дает возможность получить качественную расклепку с плотным прилеганием отбортованных краев отверстий.

Клеймение происходит одновременно с расклепыванием отверстий. Клеимы расположены на ползунах (на чертежах не показаны).

Собранный матричный катод из горизонтального положения, в котором он находится

на столе 10, выводится в вертикальное положение за штангу 17 зубьями 33, укрепленными на цепном транспортере 34, имеющем две нитки цепей (на схеме показана одна нитка цепи).

Привод цепного транспортера 34 - от индивидуального электродвигателя, периодический, через редуктор с электромагнитными муфтами (на схеме не показаны). Цепной транспортер 34 передает собранный

матричный катод на шаговый транспортер 35, имеющий две нитки цепей (на схеме показана одна нитка цепи), на которых с определенным шагом укреплены зубья 36. Передвижение цепей на заданный шаг осуществляется храповым механизмом 37.

Поршни цилиндров 38, 39, 40, 41, 42, 43 и 44 на линии приводятся в движение или от пневматики, или от гидравлики. Вакуум к присоскам 7 и 13 подается от специально приданного к линии вакуум-насоса или другим способом.

Предмет изобретения

Автоматическая линия для сборки матричных листовых катодов с двумя ушками и катодной штангой, отличающаяся тем, что, с целью повышения производительности и улучшения качества сборочных работ, совокупно применены последовательно установленные (по ходу технологического процесса): механизм для подачи катодных листов в правильно-зиговочную машину; ленточный конвейер для подачи выправленных и зигованиых катодных листов к месту выдачи ушек и катодных штанг; механизм для штучной подачи катодных штанг в требуемое положение по отношению к ранее поданным катодному листу

и ушкам; механизм для выдачи ушек в требуемое положение по отношению к катодному листу и катодной штанге; сборочно-клепальный автомат с механизмами, обеспечивающими загиб конца ущек вокруг катодной штанги, расклепку ушек с катодным листом и клеймение; цепные транспортеры для вывода собранных матричных катодов из зоны расклепки в зону, где они завешиваются с определенным шагом.

- §009

О О

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматическая линия для обработки матричных листовых катодов | 1970 |

|

SU383353A2 |

| Автоматическая линия для сборки матричных листовых катодов | 1968 |

|

SU380082A2 |

| Устройство для гибки ушек матричных катодов | 1978 |

|

SU899729A1 |

| Автомат для сборки запрессовкой ушковых пуговиц | 1987 |

|

SU1500461A1 |

| Устройство для сбивки катодной сурьмы | 1981 |

|

SU1014995A1 |

| Катодомоечная машина | 1986 |

|

SU1786197A1 |

| Катодомоечная машина | 1989 |

|

SU1708940A1 |

| АГРЕГАТ ДЛЯ КОМПЛЕКСНОЙ ОБРАБОТКИ ЧАЯ И ПОДАЧИ ЕГО В КУПАЖНЫЙ БАРАБАН | 1968 |

|

SU210644A1 |

| УСТРОЙСТВО ДЛЯ ПОШТУЧНОЙ ВЫДАЧИ ЭЛЕКТРОДОВ И СЕПАРАТОРОВ АККУМУЛЯТОРА | 1997 |

|

RU2117363C1 |

| Линия штамповки листовых заготовок и сборки изделий из них | 1982 |

|

SU1050852A1 |

23

Даты

1966-01-01—Публикация