| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматическая линия для обработки матричных листовых катодов | 1970 |

|

SU383353A2 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ СБОРКИ МАТРИЧНЫХ ЛИСТОВЫХ КАТОДОВ | 1966 |

|

SU182071A1 |

| Устройство для укладки упаковок в тару | 1985 |

|

SU1504166A1 |

| Устройство для перемещения радиодеталей преимущественно в установках металлизации и сборки радиодеталей с выводами | 1987 |

|

SU1451882A1 |

| Линия раскроя листового материала | 1984 |

|

SU1292947A1 |

| Устройство для получения катодных основ | 1985 |

|

SU1344815A1 |

| Устройство для гибки ушек матричных катодов | 1978 |

|

SU899729A1 |

| Линия штамповки деталей из листового материала | 1985 |

|

SU1278082A1 |

| Автоматическая линия горячей штамповки | 1984 |

|

SU1252009A1 |

| Катодомоечная машина | 1986 |

|

SU1786197A1 |

АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ СБОРКИ МАТРИЧНЫХ ЛИСТОВЫХ КАТОДОВ по авт.св. № 182071, отличающая с я тем, что, с целью повышения производительности труда и улучшения качества правки катодных листов, между механизмом подачи и правильно-зиговочной машиной установлены подающий транспортер, , задающие валки и выдвижной упор-ориг ентатор.

со

00

00 IN9

Изобретение относится к устройствам, применяемым при электролитическом получении металлов, например при электролизе меди.

Известна автоматическая линия для сборки матричных листовых катодов по авт. св. № 182071, включающая устройства для периодической подачи катодных листов с применением вакуумприсосок.

Предлагаемая автоматическая линия отличается от известной тем, что между правильно-зиговочной машиной и механизмом подачи катодных листов ус-, тановлены транспортер и.упор-ориентатор, служащий для вьфавнивания листов перед их задачей в правильные

валки.

1

Применение предлагаемой автоматической линии позволяет повысить производительность труда и улучшить качество правки листов.

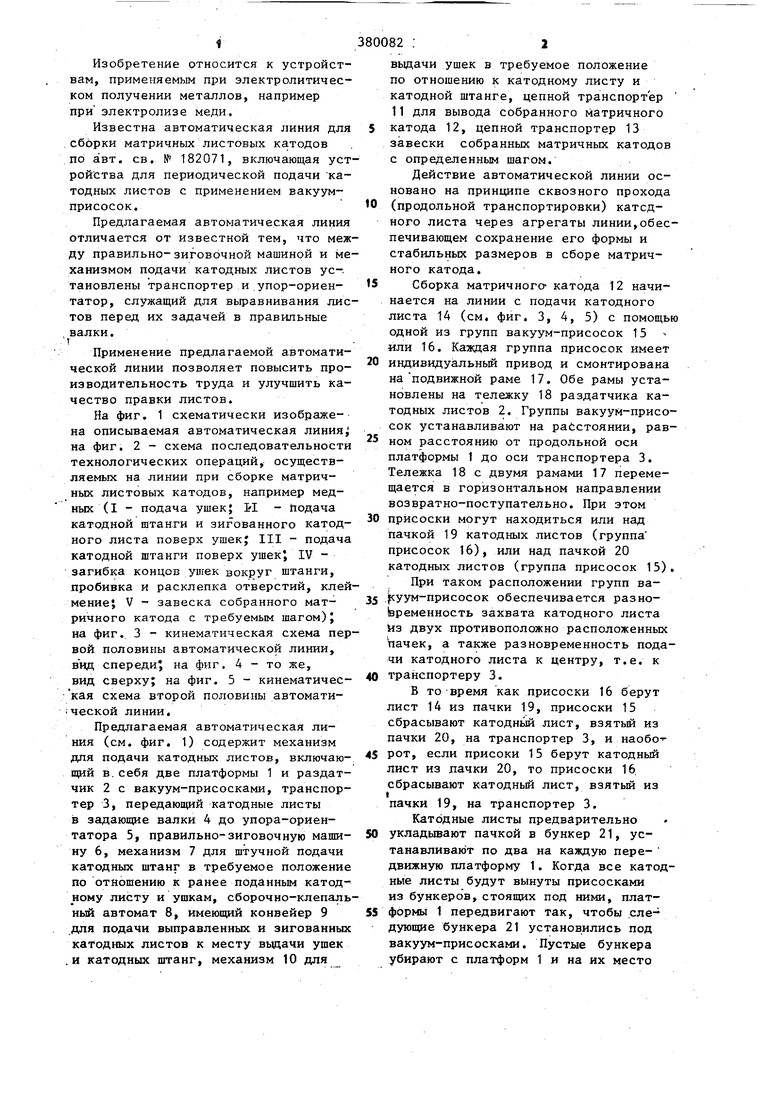

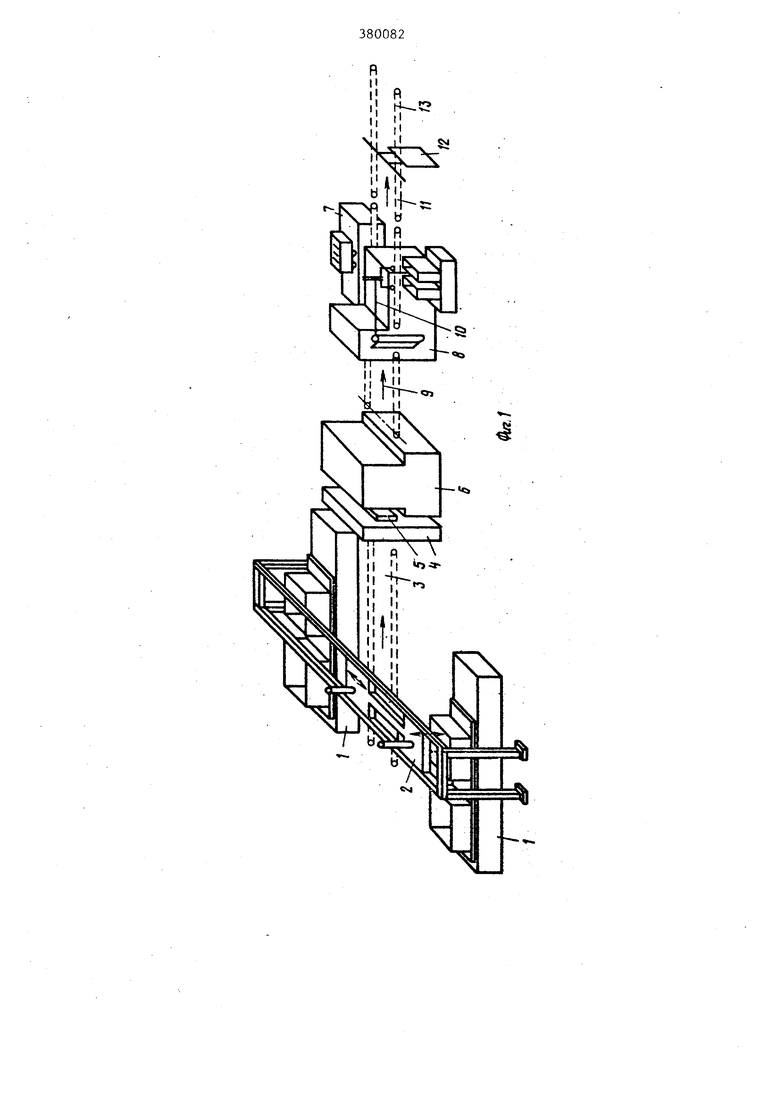

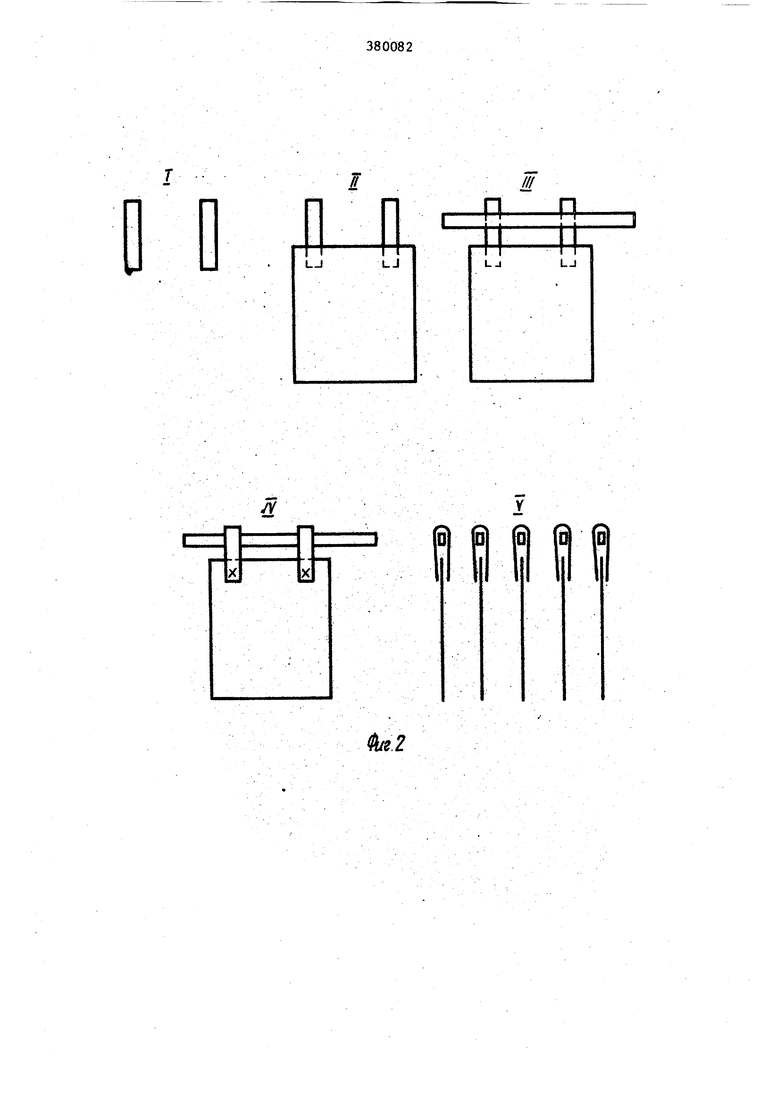

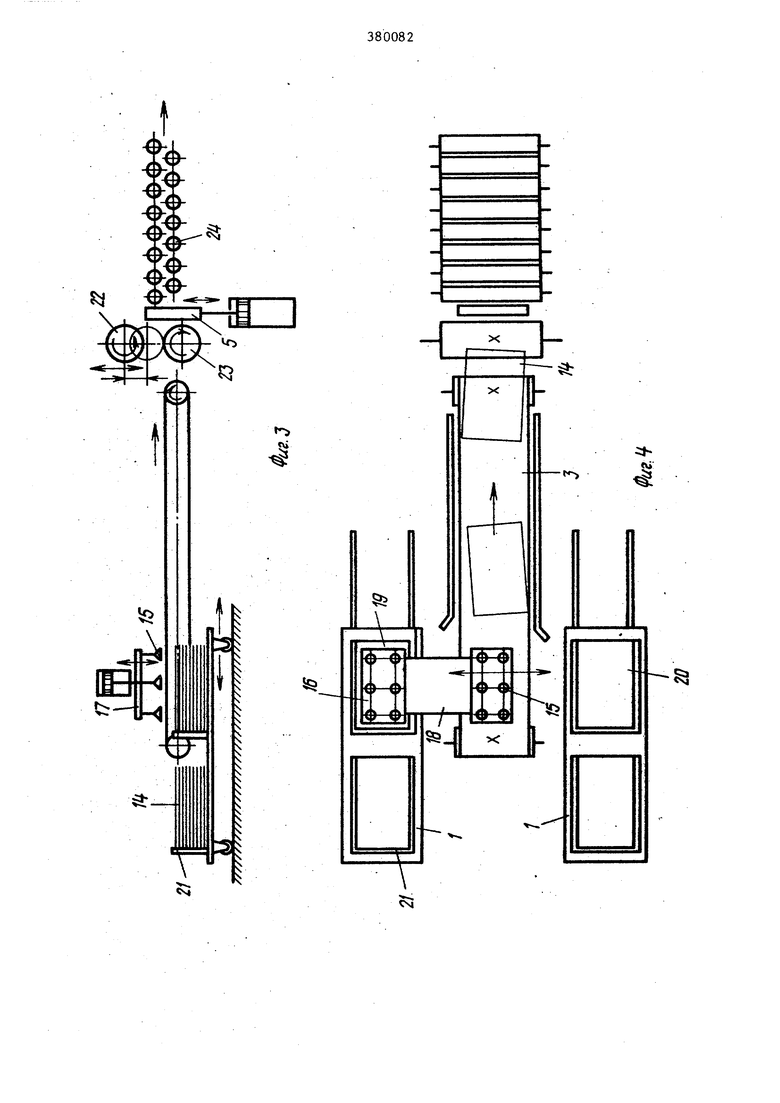

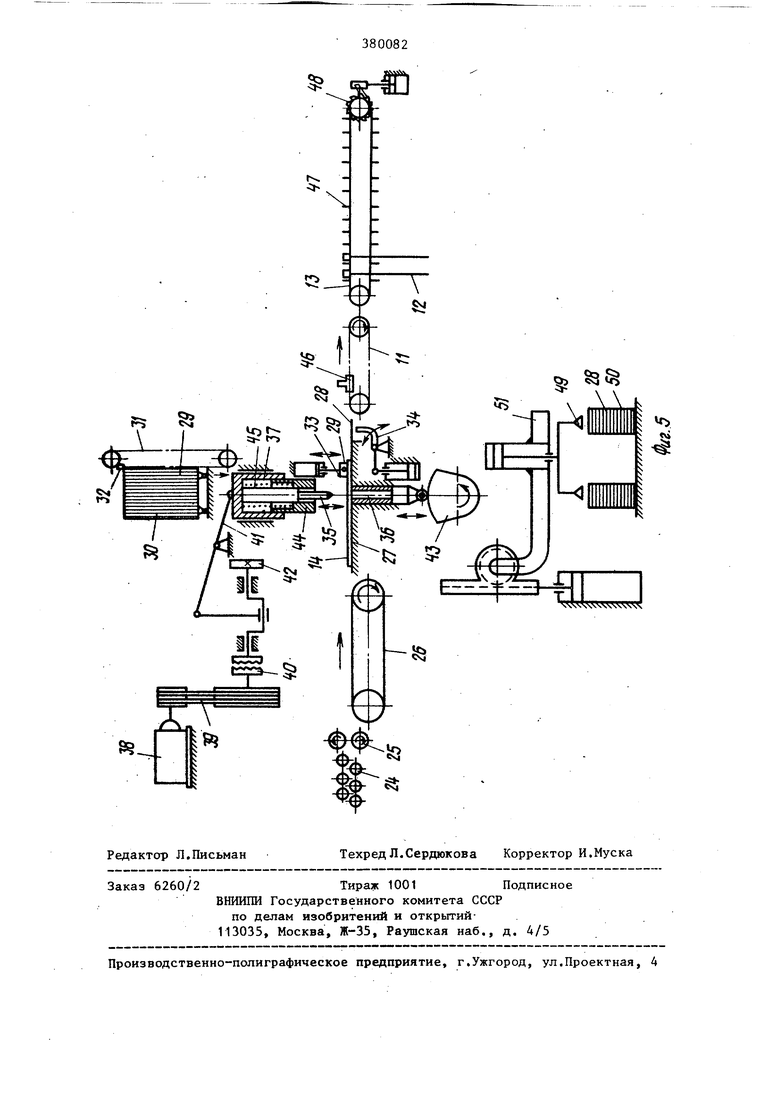

На фиг. 1 схематически изображена описываемая автоматическая линия на фиг. 2 - схема последовательности технологических операций, осуществляемых на линии при сборке матричных листовых катодов, например медных (I - подача ушек; Ы - йодача катодной штанги и зигованного катодного листа поверх ушек; III - подача катодной штанги поверх ушек IV загибка концов ушек вокруг штанги, пробивка и расклепка отверстий, клеймение} V - завеска собранного матричного катода с требуемым шагом)J на фиг., 3 - кинематическая схема первой половины автоматической линии, спереди на фиг, 4 - то же, вид сверху; на фиг, 5 - кинематичес: кая схема второй половины автомати:ческой линии.

Предлагаемая автоматическая линия (см. фиг, 1) содержит механизм для подачи катодных листов, включающий в.себя две платформы 1 и раздатчик 2 с вакуум-присосками, транспортер 3, передающий катодные листы в задающие валки 4 до упора-ориентатора 5, правильно-зиговочную машину 6, механизм 7 для штучной подачи катодных штанг в требуемое положение по отношению к ранее поданным катодному листу и ушкам, сборочно-клепальный автомат 8, имеющий конвейер 9 для подачи выправленных и зигованных катодных листов к месту вьщачи ушек

.и катодных штанг, механизм 10 для

вьщачи ушек в требуемое положение по отношению к катодному листу и катодной штанге, цепной транспортер 11 для вывода собранного матричного

катода 12, цепной транспортер 13 завески собранных матричных катодов с определенным шагом.

Действие автоматической линии основано на принципе сквозного прохода

(продольной транспортировки) катодного листа через агрегаты линии,обеспечивающем сохранение его формы и стабильных размеров в сборе матричного катода.

Сборка матричного- катода 12 начинается на линии с подачи катодного листа 14 (см, фиг, 3, 4, 5) с помощью одной из групп вакуум-присосок 15 или 16, Каждая группа присосок имеет

индивидуальньй привод и смонтирована наподвижной раме 17. Обе рамы установлены на тележку 18 раздатчика катодных листов 2, Группы вакуум-присосок устанавливают на расстоянии, равном расстоянию от продольной оси платформы 1 до оси транспортера 3, Тележка 18 с двумя рамами 17 перемещается в горизонтальном направлении возвратно-поступательно. При этом

присоски могут находиться или над пачкой 19 катодных листов (группа присосок 16), или над пачкой 20 катодных листов (группа присосок 15). При таком расположении групп ва-

f yyM-присосок обеспечивается разноЬременность захвата катодного листа Из двух противоположно расположенных Via4eK, а также разновременность подачи катодного листа к центру, т.е. к

транспортеру 3.

В то время как присоски 16 берут лист 14 из пачки 19, присоски 15 сбрасывают катодный лист, взятьм из пачки 20, на транспортер 3, и наоборот, если присоки 15 берут катодный лист из лачки 20, то присоски 16. сбрасывают катодньй лист, взятьш из

пачки 19, на транспортер 3.

Катодные листы предварительно

укладывают пачкой в бункер 21, устанавливают по два на каждую передвижную платформу 1. Когда все катодные листы будут вынуты присосками из бункеров, стоящих под ними, платформы 1 передвигают так, чтобы следующие бункера 21 установились под вакуум-присосками. Пустые бункера убирают с платформ 1 и на их место

устанавливают полные, не останавливая работы всей линии.

Транспортер 3 подает катодный лист между поднятым верхним задающим валком 22 и нижним задающим валком 23 до поднятого упора-ориентатора 5, С помощью дальнейшего вращения транспортера 3 катодный лист передвигается, упираясь какой-либо частью передней кромки в упор-ориентатор 5, и разворачивается так, что передняя кромка контактирует своей длиной с плоскостью упора-ориентатора. Этим осуществляется ориентация катодного листа, при которой его передняя кром ка устанавливается параллельно образую1Щ1м правильных роликов правильнозиговочной машины 6, чем достигается надежный захват роликами катодного листа и уменьшается его разворот в правильно-зиговочной машине 6, что улучшает качество правки.

После того как катодный лист-ориентируется упором-ориентатором 5, он прижимается верхним задающим валком 22 к нижнему задающему валку. 23 при этом упор-ориентатор 5 опускается и останавливается транспортер 3, Задающие валки начинают вращаться и катодный лист подается в валки 24 правильно-зиговочной машины 6, приче подача катодного листа происходит в горизонтальной плоскости.

В правильно-зиговочной машине 6 осуществляется сначала правка валками 24, а затем зиговка валками 25 катодного листа 14, который затем подается до упоров (на чертеже не показаны) транспортером 26 на стол 27 поверх ушек 28.

Катодная штанга 29 подается поверх ущек 28 из специального кассетного бункера 30 в направлении, перпендикулярном к движению подачи катодных листов 14. Подача штанг 20 периодическая, от цепного транспортера 31 со специальным толкателем штанги - зубом 32.

Цепной транспортер 31 приводится от индивидуального электродвигателя через редуктор с электромагнитными муфтами (на схеме не показаны),

В кассетный бункер 30 (сварной ,короб с ячейками) заранее ориентированно укладываются катодные штанги 29. Подача бункера на шаг ячейки, по мере ее освобождения от штанг

осуществляется с помощью храпового механизма (на схеме не показан).

Штанга 29 поджимается к ушкам 28 прижимами 33, после чего два рычага 34 загибают вокруг штанги концы ушек. Затем осуществляется пробивка сверху ушек с катодным листом двумя четырехугольными пробойниками 35. Полученные отбортованные кра отверстий расклепываются пуансонами 36, перемещающимися снизу вверх, и плоскостями пробойников 35. Привод ползунов 37 с пробойниками 35, а также пуансонов 36 происходит от индивидуального электродвигателя 38 через клиноременную передачу 39, муфту включения 40, коленорычажной механизм 41, шестеренную передачу 42 и кулачки 43.

Пробивка отверстия и расклепка осуществляются следующим образом.

Ползуны 37, перемещаясь снизу вверх, сначала прижимают ушки 28 с катодным листом 14 к столу 27 автомата стаканом 44 с пружиной 45. При дальнейшем движении ползунов 37 в ушках 28 и листе 14 пробиваются пробойниками 35 отверстия, а полученные при этом заусенцы отгибаются. После пробивки (прошивки) отверстий пробойники 35 перемещаются дальше вниз, входя в отверстия пуансонов 36. Форма пробойников 35 и отверстий в пуансонах 36 четьфехугольная. Пуансоны 36 получают движение вверх навстречу пробойникам

35от кулачков 43. В конце рабочего хода плоскости пробойников 35 и плокости пуансонов 36 сходятся, расклепывая находящиеся между ними заусенцы от прошитого отверстия. Эт дает возможность получить качественную расклепку с плотным прилеганием отбортованных заусенцев. Во время расклепки отверстия пуансоны

36служат для пробойников 35 также направляющими.

При обратном холостом ходе пробойники 35 идут вверх, а пуансоны 36 вниз. Стаканы 44, сжатые пружинами 45, снимают расклепанные комплекты ушек с катодным листом с пробойников 35.

Клеймение происходит или на ушках 28 одновременно с расклепьшанием отверстий клеймами, расположенными на ползунах 37, или от отдельного механизма на катодном листе 14 (на схеме не показаны),

Собранньй матричный катод из горизонтального положения, в котором он находится на столе 27, выводится в вертикальное положение за штангу . 29 зубьями 46,.укрепленными на цепном транспортере 11, имеющем две нитки цепи.

Цепной транспортер 11-передает собранный матричный катод 12 на шаго вый транспортер 13, имеющий две нитки цепей, на которых с определенным шагом укреплены зубья 47. Передвижение цепей на заданный щаг осуществляется храповым механизмом 48,

800826

Поршни всех цилиндров приводятся в движение или от пневматики, или от гидравлики.

Вакуум к присоскам катодного листа 15 и 16, а также к присоскам ушек 49 подается от специального вакуумнасоса или другим способом.

Ушки 28 подаются из специальных бункеров 50 в рабочую зону сборочно10 клепального автомата 8 на стол 27, Бункера ушек расположены длинной стороной перпендикулярно к направлению движения катодного листа 14, а ушки подаются (по две штуки) одновременно 15 на стол 27 поворотнсэй рукой 51, При этом длинная сторона ушек 28 занимает положение по направлению движения катодного листа 14,

LJLJ

J

///

Р

LJLJ

flfll

f

fe

3

Si

Авторы

Даты

1986-11-15—Публикация

1968-01-15—Подача