(54) УСТРОЙСТВО ДЛЯ ГИБКИ УШЕК МАТРИЧНЫХ КАТОДОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматическая линия для сборки матричных листовых катодов | 1968 |

|

SU380082A2 |

| Автоматическая линия для обработки матричных листовых катодов | 1970 |

|

SU383353A2 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ СБОРКИ МАТРИЧНЫХ ЛИСТОВЫХ КАТОДОВ | 1966 |

|

SU182071A1 |

| УСТРОЙСТВО ДЛЯ ГИБКИ ИЗДЕЛИЙ ИЗ ПРОВОЛОКИ | 2008 |

|

RU2365457C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДВУХПЕТЛЕВОГО СТРОПА ИЗ КОЛЬЦЕВОГО ЖГУТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2087228C1 |

| Устройство для послойной укладкиМАТРичНыХ КАТОдОВ HA СТЕллАж | 1979 |

|

SU816917A1 |

| Трубогибочная машина | 1973 |

|

SU467556A1 |

| Автомат для изготовления пружинных колец | 1982 |

|

SU1063517A1 |

| ПОЛУАВТОМАТ ДЛЯ ГИБКИ ПРОВОЛОЧНЫХ ИЗДЕЛИЙ | 2010 |

|

RU2429931C1 |

| Гибочная машина | 1980 |

|

SU871889A1 |

I

Изобретение относится к цветной металлургии, а именно к оборудованию для электролиза меди, и может быть использовано в линиях сборки матричных катодов.

Известно устройство для гибки ушек матричных катодов, содержащее привод в виде гидроцилиндра, шток которого шарнирно соединен с приводным рычагом, неподвижно закрепленным на поворотном валу, на котором также неподвижно закреплены два рабочих рычага, разнесенные по длине вала, причем рабочие рычаги имеют 5 -образную форму.

Весь механизм с приводом установлен на раме под рабочим столом, имеющим окно для выхода рабочих рычагов при осуществлении процесса гибки заготовок ушек вокруг катогшой штанги 1 .

Однако указанное устройство обладает существенным недостатком, который заключается в том, что рабочие рычаги осуществляют гибку заготовки ушка не по профилю катодной штанги, а в виде свободной петли, в связи с чем ушки не обеспечивают плотного контакта по рабочей поверхности граней катодной штанги, а это приводит к повышенному сопротивлению в электрической цепи и снижает технико-экономические показатели процесса электролиза меди.

Цель изобретения - обеспечение более полного и плотного контакта поверхности ушка с поверхностью катодной штанги.

10

Поставленная цель достигается тем, что в устройстве, содержащем раму, гидроцилиндр, шток которого шарнирно со&динен с приводным рычагом, неподвижно закрепленным на валу, содержащем два

15 неподвижно закрепленных и разнесенных по его длине рабочих рычага | -образной формы, на каждом рабочем рычаге шар- нирно закреплен дополнительный рычаг с установленным на его свободном конце

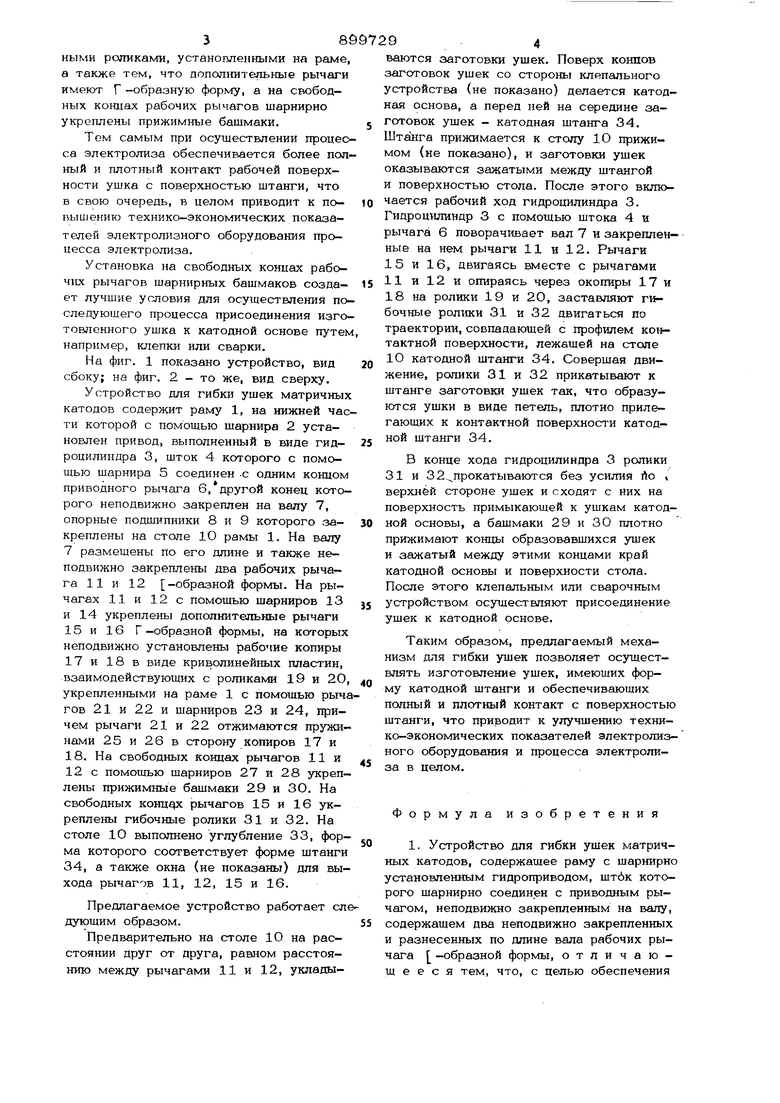

30 гибочным роликом, причем на дополнительных рычагах смонтированы рабочие копиры, выполненные в виде изогнутых пластин, взаимодействующих с подпружинен8Dными роликами, установленными на раме, а также тем, что дополнительные рычаги имеют Г -образную форму, а на свободных концах рабочих рычагов шарнирно укреплены прижимные башмаки. Тем самым при осуществлении процесса электролиза обеспечивается более полный и плотный контакт рабочей поверхности ушка с поверхностью штанги, что в свою очередь, в целом приводит к повышению технико-экономических показателей электролизного оборудования процесса электролиза. Установка на свободных концах рабочих рычагов шарнирных башмаков создает лучшие условия для осуществления последующего процесса присоединения изготовленного ушка к катодной основе путем например, клепки или сварки. На фиг. 1 показано устройство, вид сбоку; на фиг. 2 - то же, вид сверху. Устройство для гибки ушек матричных катодов содержит раму 1, на нижней час ти которой с помощью шарнира 2 установлен привод, выполненный в виде гидроцилиндра 3, шток 4 которого с помощью шарнира 5 соединен -с одним концом приводного рычага 6, другой конец которого неподвижно закреплен на валу 7, опорные подшипники 8 и 9 которого закреплены на столе 1О рамы 1. На валу 7 размещены по его длине и также неподвижно закреплены два рабочих рычага 11 и 12 -образной формы. На рычагах 11 и 12 с помощью шарниров 13 и 14 укреплены дополнительные рычаги 15 и 16 Г -образной формы, на которых неподвижно установлены рабочие копиры 17 и 18 в виде криволинейных пластин, взаимодействующих с роликами 19 и 2О, укрепленными на раме 1 с помощью рыча гов 21 и 22 и шарниров 23 и 24, причем рычаги 21 и 22 отжимаются пружинами 25 и 26 в сторону копиров 17 и 18. На свободных концах рычагов 11 и 12 с помощью шарниров 27 и 28 укреплены прижимные башмаки 29 и 30. На свободных концфс рычагов 15 и 16 укреплены гибочные ролики 31 и 32. На столе 10 выполнено углубление 33, форма которого соответствует форме штанги 34, а также окна (не показаны) для выхода рычагов 11, 12, 15 и 16. Предлагаемое устройство работает сл дующим образом. Предварительно на столе 10 на расстоянии друг от друга, равном расстоянию между рычагами 11 и 12, уклады9.4 ваются заготовки ушек. Поверх конпов заготовок ушек со стороны клепального устройства (не показано) делается катодная основа, а перед ней на середине заготовок ушек - катодная штанга 34. Штанга прижимается к столу 10 прижимом (не показано), и заготовки ушек оказываются зажатыми между штангой и поверхностью стола. После этого включается рабочий ход гидроцилиндра 3. Гидроцилиндр 3 с помощью штока 4 и рычага 6 поворачивает вал 7 и закрепленные на нем рычаги 11 и 12. Рычаги 15 и 16, двигаясь вместе с рычагами 11 и 12 и опираясь через окопиры 17 и 18 на ролики 19 и 20, заставляют гибочные ролики 31 и 32 двигаться по траектории, совпадающей с профилем контактной поверхности, лежащей на стопе 1О катодной штанги 34. Совершая движение, ролики 31 и 32 прикатывают к штанге заготовки ушек так, что образуются ушки в виде петель, плотно прилегающих к контактной поверхности катодной штанги 34. В конце хода гидроцилиндра 3 ролики 31 и 32 прокатываются без усилия rto , верхней стороне ушек и сходят с них на поверхность примыкающей к ушкам катодной основы, а башмаки 29 и 30 плотно прижимают концы образовавшихся ушек и зажатый между этими концами край катодной ocHOMji и поверхности стола. После этого клепальным или сварочным устройством осуществляют присоединение ушек к катодной основе. Таким образом, предлагаемый механизм для гибки ушек позволяет осуществлять изготовление ушек, имеющих форму катодной штанги и обеспечивающих полный и плотный контакт с поверхностью штанги, что приводит к улучшению технико-экономических показателей электролизного оборудования и процесса электролиза в делом. Формула изобретения 1. Устройство для гибки ушек матричных катодов, содержащее раму с шарнирно установленным гидроприводом, штбк которого шарнирно соединен с приводным рычагом, неподвижно закрепленным на валу, содержащем два неподвижно закрепленных и разнесенных по длине вала рабочих рычага -образной формы, отличающееся тем, что, с целью обеспечения

более полного и плотного контакта поверхности ушка с поверхностью катодной штанги, на каждом рабочем рычаге шар- нирно закреплен дополнительный рычаг с установленным на его свободном конце гибочным роликом, причем на дополнительных рычагах смонтированы рабочие копиры, выполненные в виде изогнутых пластин, взаимодействующих с подпружиненными роликами, установленными на раме,

Источники информации, принятые во внимание при экспертизе

If/7 а ю

I I

,фиг 1

Авторы

Даты

1982-01-23—Публикация

1978-11-02—Подача