| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматическая линия для сборки матричных листовых катодов | 1968 |

|

SU380082A2 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ СБОРКИ МАТРИЧНЫХ ЛИСТОВЫХ КАТОДОВ | 1966 |

|

SU182071A1 |

| Устройство для гибки ушек матричных катодов | 1978 |

|

SU899729A1 |

| Устройство для получения катодных основ | 1985 |

|

SU1344815A1 |

| СПОСОБ И УСТАНОВКА ДЛЯ СОЕДИНЕНИЯ ПЛАСТИН АККУМУЛЯТОРА В ПАКЕТЫ И ДЛЯ ВСТАВКИ ЭТИХ ПАКЕТОВ В АККУМУЛЯТОРНЫЕ ЯЩИКИ | 2005 |

|

RU2371814C2 |

| Устройство для накопления изделий | 1986 |

|

SU1491786A1 |

| Автоматическая линия для изготовления и укладки строительных изделий на сушильные вагонетки | 1985 |

|

SU1247295A1 |

| Линия штамповки деталей из листового материала | 1985 |

|

SU1278082A1 |

| Устройство для пакетирования катодов | 1982 |

|

SU1048000A1 |

| Автоматическая сборочная линия | 1985 |

|

SU1299772A1 |

АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ СБОРКИ МАТРИЧНЫХ ЛИСТОВЫХ КАТОДОВ по авт. св. № 182071, отличающая с я тем, что, с целью повышения надежности подачи штанг на по зицию с.борки, механизм для штучной подачи катодных штанг .вьшолнен в виде приемного стола и конвейера-накопителя с лотковым подъемником выдаваемых штанг.

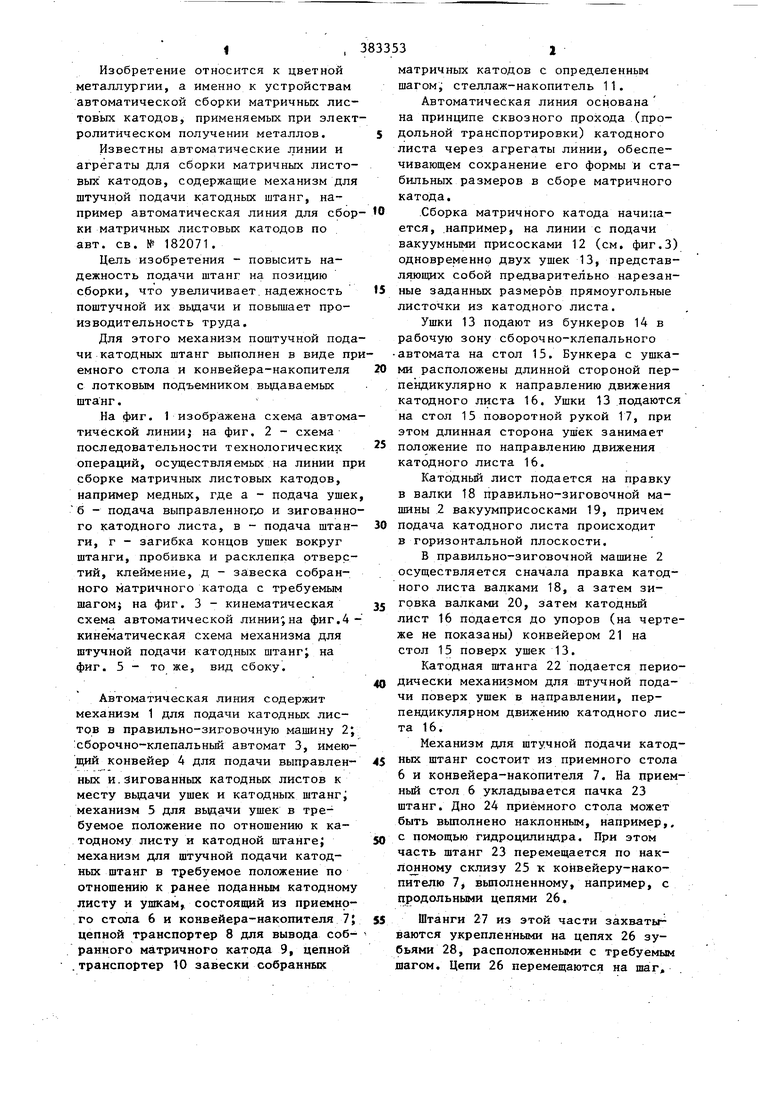

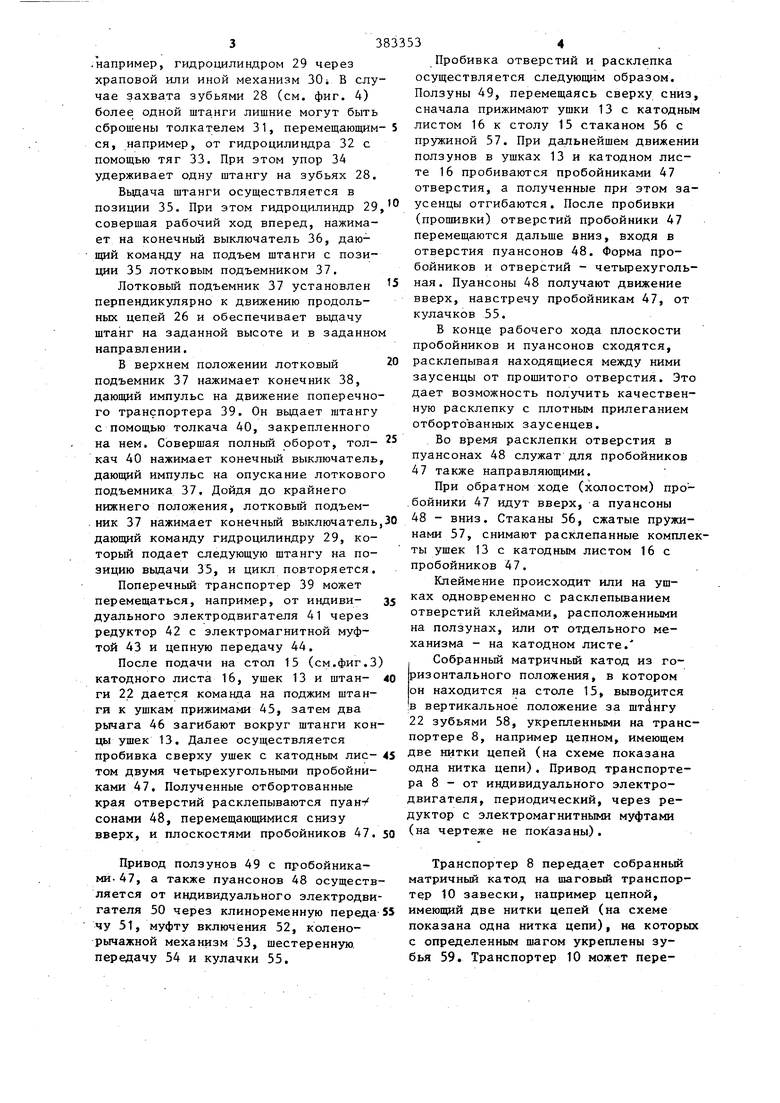

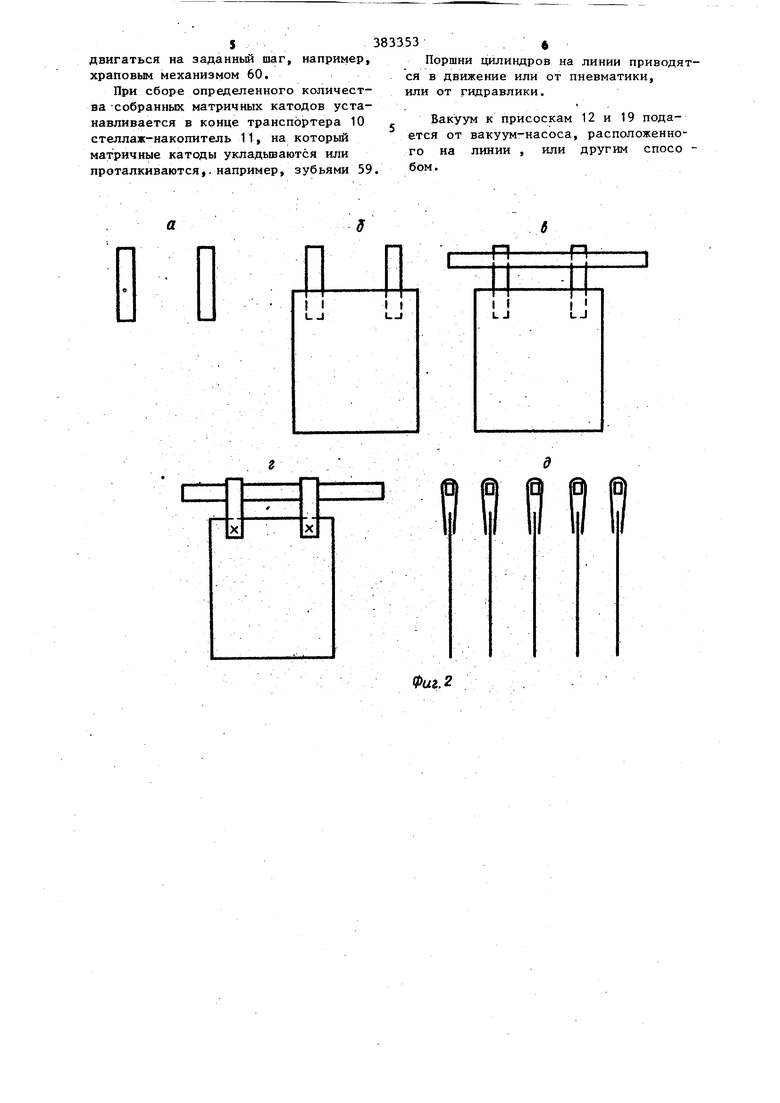

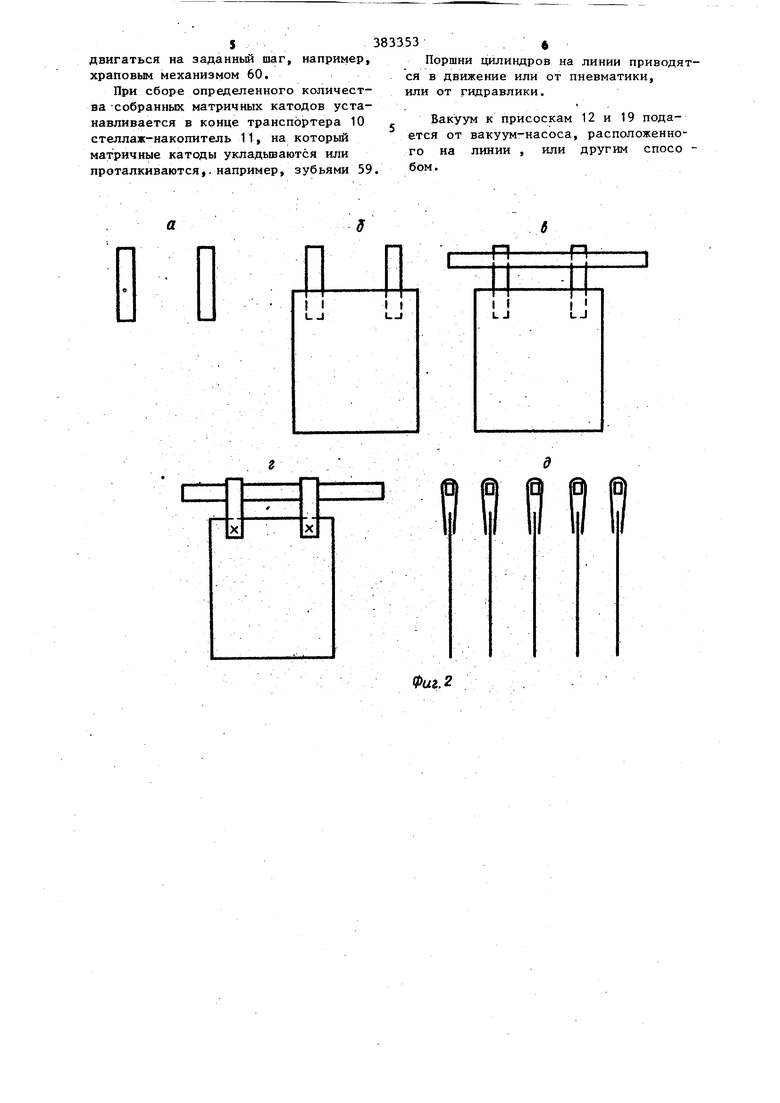

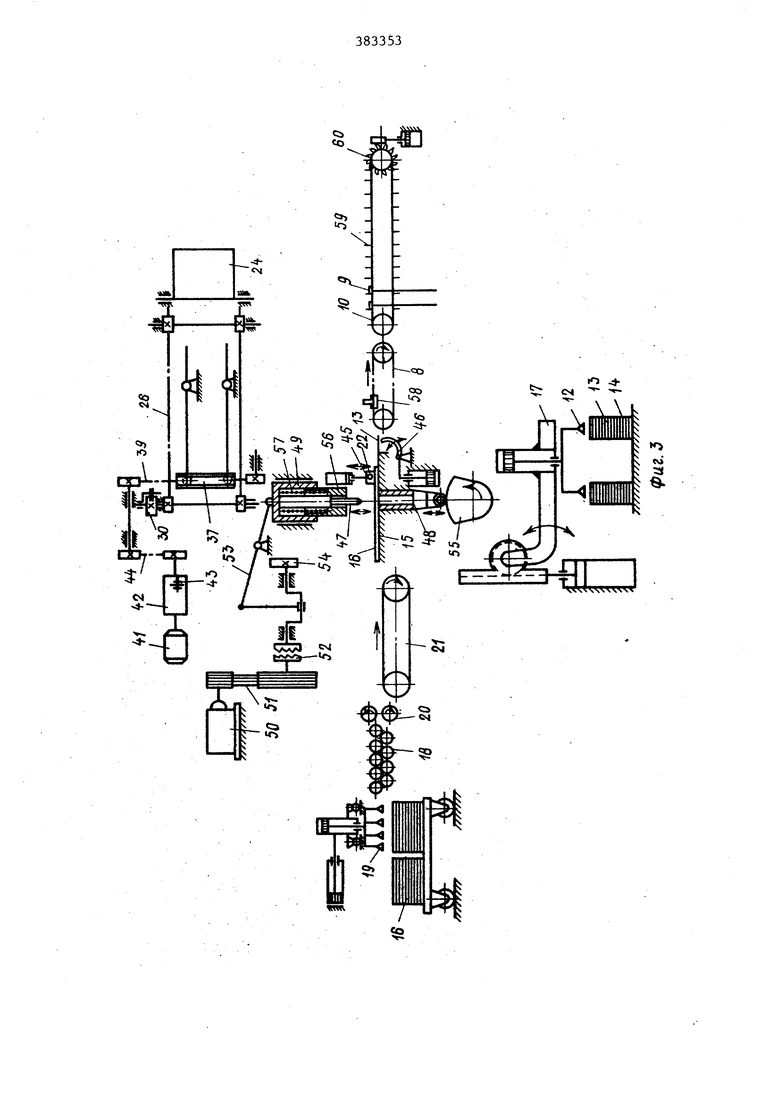

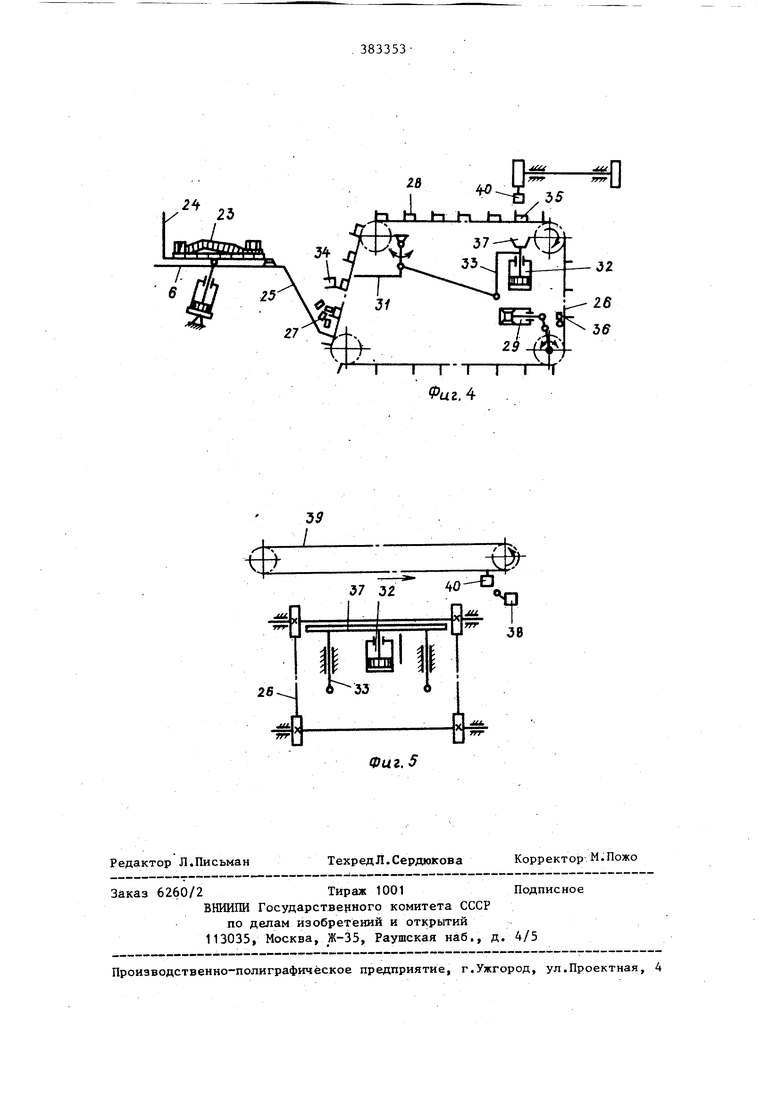

Изобретение относится к цветной металлургии, а именно к устройствам автоматической сборки матричных листовых катодов, применяемых при элект ролитическом получении металлов, Известны автоматические линии и агрегаты для сборки матричных листовых катодов, содержащие механизм для штучной подачи катодных штанг, например автоматическая линия для сбор ки матричных листовых катодов по авт. св. № 182071. Цель изобретения - повысить надежность подачи штанг на позицию сборки, что увеличивает.надежность поштучной их выдачи и повышает производительность труда. Для этого механизм поштучной пода чи катодных штанг выполнен в виде пр емного стола и конвейера-накопителя с лотковым подъемником вьдаваемых штанг. На фиг. 1 изображена схема автома тической ЛИНИИ} на фиг. 2 - схема последовательности технологических операций, осуществляемых на линии пр сборке матричных листовых катодов, например медных, где а - подача ушек б - подача выправленногхэ и зигованно го катодного листа, в - подача штанги, г - загибка концов ушек вокруг штанги, пробивка и расклепка отверстий, клеймение, д - завеска собранного матричного катода с требуемым шагом; на фиг. 3 - кинематическая схема автоматической линии;на фиг.4кинематическая схема механизма для штучной подачи катодных штанг; на фиг. 5 - то же, вид сбоку. Автоматическая линия содержит механизм 1 для подачи катодных листов в правильно-зиговочную машину 2j :сборочно-клепальный автомат 3, имею1ЦИЙ конвейер 4 для подачи выправленных и.зигованных катодных листов к месту вьщачи ушек и катодных штанг механизм 5 для вьщачи ушек в требуемое положение по отношению к катодному листу и катодной штанге} механизм для штучной подачи катодных штанг в требуемое положение по отношению к ранее поданным катодному листу и ушкам, состоящий из приемного стопа 6 и конвейера-накопителя 7; цепной транспортер 8 для вывода собранного матричного катода 9, цепной .транспортер 10 завески собранных матричных катодов с определенным шагом стеллаж-накопитель 11. Автоматическая линия основана на принципе сквозного прохода (продольной транспортировки) катодного листа через агрегаты линии, обеспечивающем сохранение его формы и стабильных размеров в сборе матричного катода. .Сборка матричного катода начинается, .например, на линии с подачи вакуумными присосками 12 (см. фиг.З) одновременно двух ушек 13, представляющих собой предварительно нарезанные заданных размеров прямоугольные листочки из катодного листа. Ушки 13 подают из бункеров 14 в рабочую зону сборочно-клепального автомата на стол 15. Бункера с ушками расположены длинной стороной перпендикулярно к направлению движения катодного листа 16. Ушки 13 подаются на стол 15 поворотной рукой 17, при этом длинная сторона ушек занимает положение по направлению движения катодного листа 16. Катодньй лист подается на правку в валки 18 правильно-зиговочной машины 2 вакуумприсосками 19, причем подача катодного листа происходит в горизонтальной плоскости. В правильно-зиговочной машине 2 осуществляется сначала правка катодного листа валками 18, а затем зигрвка валками 20, затем катодньй лист 16 подается до упоров (на чертеже не показаны) конвейером 21 на стол 15 поверх ушек 13. Катодная штанга 22 подается периодически механизмом для штучной подачи поверх ушек в направлении, перпендикулярном движению катодного листа 16. Механизм для штучной подачи катодных штанг состоит из приемного стола 6 и конвейера-накопителя 7. На приемный стол 6 укладывается пачка 23 штанг. Дно 24 приёмного стола может быть выполнено наклонным, например,, с помощью гидроцилиндра. При этом часть штанг 23 перемещается по наклонному склизу 25 к конвейеру-накопителю 7, вьшолненному, например, с продольными цепями 26. Штанги 27 из этой части захвать ваются укрепленными на цепях 26 зубьями 28, расположенными с требуемым шагом. Цепи 26 перемещаются на шаг.

.например, гидроцилиндром 29 через храповой или иной механизм 30 В случае захвата зубьями 28 (см. фиг. 4) более одной шта.нги лишние могут быть сброшены толкателем 31, перемещающим- 5 ся, например, от гидроцилиндра 32 с помощью тяг 33. При этом упор 34 удерживает одну штангу на зубьях 28.

Вьщача штанги осуществляется в позиции 35. При этом гидроцилиндр 29, совершая рабочий ход вперед, нажимает на конечный выключатель 36, даюП1ИЙ команду на подъем штанги с позиции 35 лотковым подъемником 37.

Лотковый подъемник 37 установлен перпендикулярно к движению продольных цепей 26 и обеспечивает вьщачу штанг на заданной высоте и в заданном направлении.

В верхнем положении лотковый 0 подъемник 37 нажимает конечник 38, дающий импульс на движение поперечного транспортера 39. Он выдает штангу с помощью толкача 40, закрепленного на нем. Совершая полный оборот, тол- кач 40 нажимает конечный выключатель, дающий импульс на опускание лоткового подъемника 37. Дойдя до крайнего нижнего положения, лотковый подъем. ник 37 нажимает конечный выключатель,30 дающий команду гидроцилиндру 29, которьй подает следующую штангу на позицию выдачи 35, и цикл повторяется.

Поперечный транспортер 39 может перемещаться, например, от индиви- 35 дуального электродвигателя 41 через редуктор 42 с электромагнитной муфтой 43 и цепную передачу 44.

После подачи на стол 15 (см.фиг.3) катодного листа 16, ушек 13 и штан- 40 ги 22 дается команда на поджим штанги к ушкам прижимами 45, затем два рычага 46 загибают вокруг штанги концы ушек 13. Далее осуществляется пробивка сверху ушек с катодным лис- 45 том двумя четырехугольными пробойниками 47. Полученные отбортованные края отверстий расклепываются пуанУ соками 48, перемещающимися снизу вверх, и плоскостями пробойников 47. 50

Привод ползунов 49 с пробойниками. 47, а также пуансонов 48 осуществляется от индивидуального электродвигателя 50 через клиноременную переда 55 чу 51, муфту включения 52, коленорычажной механизм 53, шестеренную, передачу 54 и кулачки 55.

Пробивка отверстий и расклепка осуществляется следующим образом. Ползуны 49, перемещаясь сверху сниз сначала прижимают ушки 13 с катодны листом 16 к столу 15 стаканом 56 с пружиной 57. При дальнейшем движени ползунов в ушках 13 и катодном листе 16 пробиваются пробойниками 47 отверстия, а полученные при этом заусенцы отгибаются. После пробивки (прошивки) отверстий пробойники 47 перемещаются дальше вниз, входя в отверстия пуансонов 48. Форма пробойников и отверстий - четырехугольная . Пуансоны 48 получают движение вверх, навстречу пробойникам 47, от кулачков 55.

В конце рабочего хода плоскости пробойников и пуансонов сходятся, расклепывая находящиеся между ними заусенцы от прошитого отверстия. Это дает возможность получить качественную расклепку с плотным прилеганием отбортованных заусенцев.

Во время расклепки отверстия в пуансонах 48 служат для пробойников

47также направляющими.

При обратном ходе (холостом) про.бойники 47 идут вверх, а пуансоны

48- вниз. Стаканы 56, сжатые пружинами 57, снимают расклепанные комплеты ушек 13 с катодным листом 16 с пробойников 47.

Клеймение происходит или на ушках одновременно с расклепыванием отверстий клеймами, расположенными на ползунах, или от отдельного механизма - на катодном листе. . Собранный матричный катод из горизонтального положения, в котором он находится на столе 15, выводится в вертикальное положение за штангу 22 зубьями 58, укрепленными на транспортере 8, например цепном, имеющем две нитки цепей (на схеме показана одна нитка цепи). Привод транспортера 8 - от индивидуального электродвигателя, периодический, через редуктор с электромагнитными муфтами (на чертеже не показаны) .

Транспортер 8 передает собранный матричный катод на шаговый транспортер 10 завески, например цепной, имеющий две нитки цепей (на схеме показана одна нитка цепи), на которы с определенным шагом укреплены зубья 59. Транспортер 10 может передвигаться на заданный шаг, например, храповым механизмом 60,

При сборе определенного количества -собранных матричных катодов устанавливается в конце транспортера 10 стеллаж-накопитель 11, на который матричные катоды укладьшаются или проталкиваются,-например, зубьями 59.

I I U J

Поршни цилиндров на линии приводятся в движение или от пневматики, или от гидравлики.

Вакуум к присоскам 12 и 19 подается от вакуум-насоса, расположенного иа линии , или другим спосо бом.

Яf

LJ

I I

L J

О (v в.

24

/t -11Г

I I I 1

Авторы

Даты

1986-11-15—Публикация

1970-09-17—Подача