Изобретение относится к прокатному производству, в частности к очистке от окалины поверхности длинномерных перемещающихся в потоке круглых прутков, труб и проволоки,

Цель изобретения - улучшение надежности очистки при увеличении диапазона диаметров обрабатываемых прутков за счет управления исходной плотностью сыпучего- рабочего материала.

Сущность способа заключается в магнитно-абразивной Очистке проката в полом проходном вращающемся рабочем органе, заполненном сыпучим рабочим материалом, состоящим из смеси ферроабразйва и деформируемых тел. Объем рабочего материала изменяют под действием механического давления в процессе обработки, а величину исходной плотности рабочего материала устанавливают по аналитической зависимости.

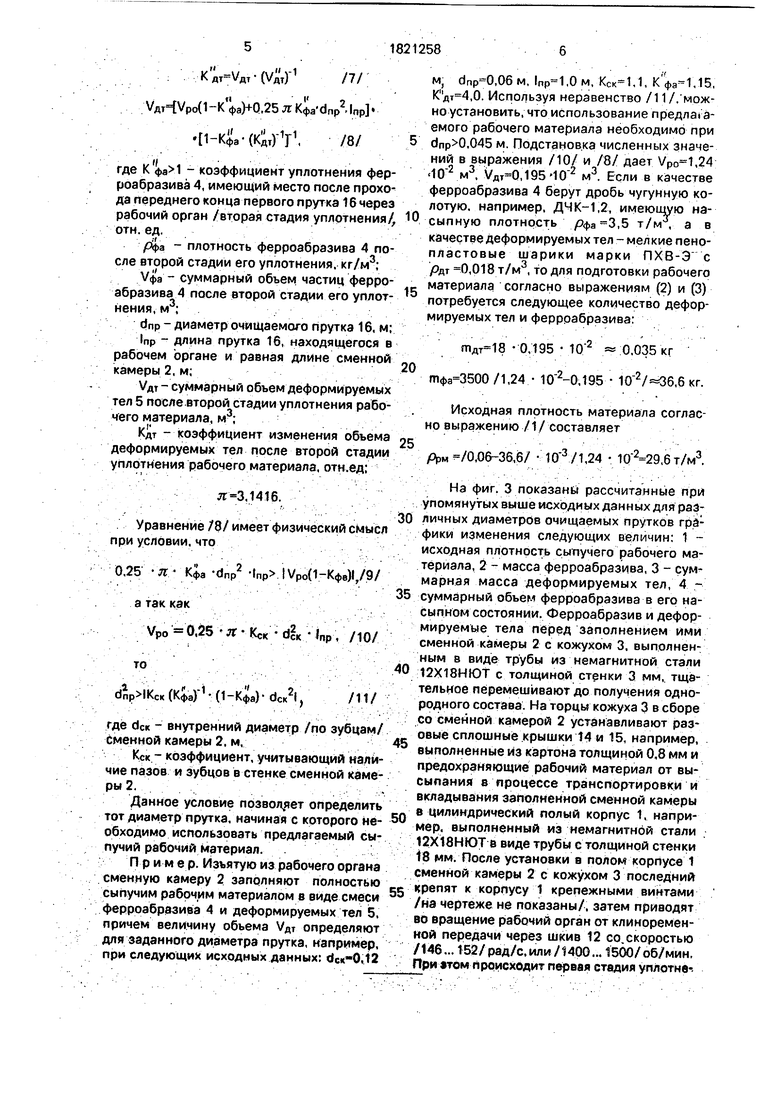

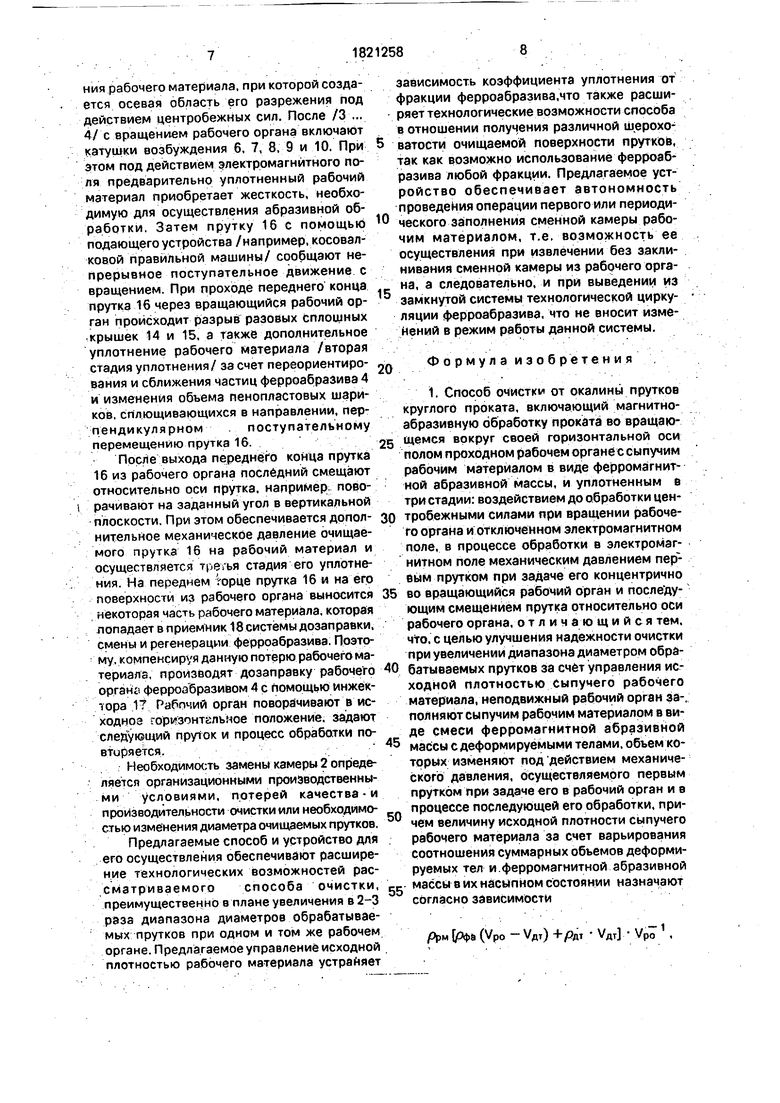

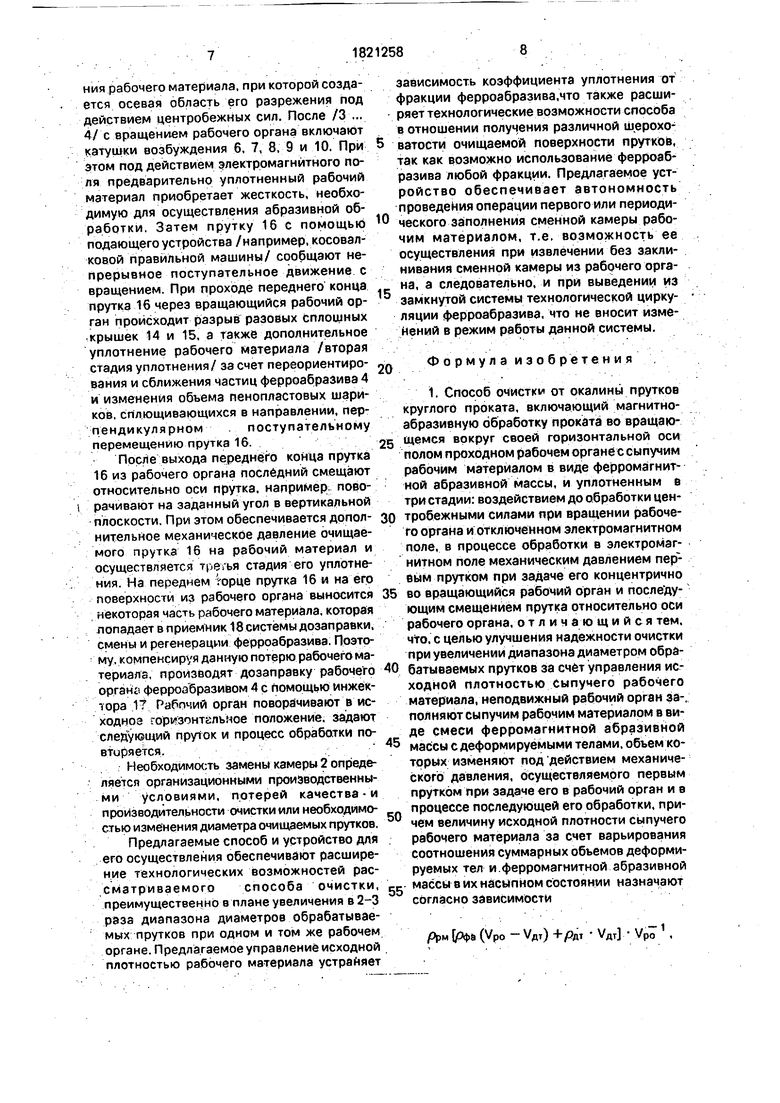

На фиг. t показан разрез устройства для очистки от окалины прутков круглого проката; на фиг. 2 - поперечный разрез рабочего органа; на фиг. 3 приведены графики изменения в функции диаметра очищаемых прутков величин исходной плотности сыпучего рабочего материала, массы ферроабразйва, суммарной массы деформируемых тел, суммарного объема феррооб- разива в его насыпном, состоянии и суммарного объема деформируемых тел в насыпном состоянии.

Устройство выполнено в виде рабочего органа, состоящего из полого цилиндрического корпуса 1 из немагнитного материала с закрепленной относительно его внутренней поверхности полой цилиндрической сменной зубчатой камерой 2 из ферромагнитного материала, на которой закреплен внешний немагнитный кожух 3. Сменная камера 2 заполнена сыпучим рабочим матери- алом в виде смеси ферромагнитной абразивной массы /ферроабразйва/ 4 с деформируемыми телами 5. Корпус 1 охватывают катушки возбуждения 6, 7, 8, 9 и 10, расположенные в магнитопроводах 11. (На корпусе 1 установлен шкив 12 для клиноре- менной передачи, а также подшипники 13, обеспечивающие возможность вращения рабочего органа вокруг своей горизонтальной оси. Разовые сплошные крышки 14 и 15 установлены по торцам сменной камеры 2 и не допускают высыпания рабочего материала при нахождении ее вне рабочего органа и при отключенном электромагнитном поле. Со стороны входа очищаемого прутка 16 в рабочий орган установлен инжектор 17 системы /на чертеже не показана/ дозаправки, смены и регенерации ферроабразйва 4, а после рабочего органа приемник 18, принадлежащий той же системе и служащий для сбора отработанного ферроабразйва 4 и продуктов обработки. На фиг. 1 стрелками показаны направление поступательного движения и вращения прутка.

Исходная /насыпная/ плотность сыпу- чего, рабочего материала, выполненного в виде Смеси ферроабразйва 4 с деформируемыми телами 5, например пенопластовыми шариками, может быть определена следующим образом:

ррм (тфа 4- тдт) VP71

/1/

20

тфа /Эфа Уфа /Зфа (Vpo - Удт) , /2/

тдт -рк Удт, /3/

-I Я#« № -УДТ) + Ядт Удт Ур71 ,

V -o V-;;

где тфа масса ферроабразйва 4, находя- щегося в сменной камере 2. кг;

тдт - суммарная масса деформируемых тел 5, находящихся в сменной камере 2, кг; Уро - внутренний объем рабочего органа с учетом наличия в нем зубчатой сменной камеры 2, м3;

Уфа - суммарный объем части ферроаб- разива 4, равномерно распределенного по сечению и длине сменной камеры 2, в его насыпном состояния, м3;

/эфа - насыпная плотность ферроабразйва, кг/м3,

Удт суммарный объем деформируемых тел 5, равномерно распределенных по сечению и длине сменной камеры 2 рабочего органа, в насыпном состоянии, м3;

Рдт - насыпная плотность деформируе- мых тел 5, кг/м3.

Величина объема Удт связана с диаметром обрабатываемого прутка 16 функциональной зависимостью, которая находится следующим путем:

рфа -ffa l -тфа- (Уфа) :

55

Уфа (Уфа)1 ./5/ 4а«(УРо-Удт)(Уро-- Удт-0,25 TT-d p lnp)-1.

/6/

К.-1

:КдТ УдТ-(УдТ)

111

(1-K ia)+Q,25 Л Kja dnp2 1-Кфа-(КдтУ1Г1./8/

где К - коэффициент уплотнения ферроабразива 4, имеющий место после прохода переднего конца первого прутка 16 через рабочий орган /вторая стадия уплотнения/, отн. ед.

/офа - плотность ферроабразива 4 после второй стадии его уплотнения, кг/м3;

Л/фа - суммарный объем частиц ферроабразива 4 после второй стадии его уплотнения, м ;

dnp - диаметр очищаемого прутка 16, м;

1Пр - длина прутка 16, находящегося в рабочем органе и равная длине сменной камеры 2, м;

Л/дт - суммарный объем деформируемых тел 5 после.второй стадии уплотнения рабочего материала, м3;

КдТ - коэффициент изменения объема деформируемых тел после второй стадии уплотнения рабочего материала, отн,ед;

.1416.

. Уравнение /8/ имеет физический смысл при условии, что

0.25 -я- Кфа -oV ро(1-Кфв)1,/9/ а так как Vpo 0,25 Л К, d|K ; Jnp, /Ю/

то

/ t-i

апрНКскСКфаГ О-КфаМскЧ,/11/

где den - внутренний диаметр /по зубцам/ сменной камеры 2, м,

Кск.- коэффициент, учитывающий наличие пазов и зубцов в стенке сменной каме- .... . . ..; . - . . . .. ;.; : .-...

Данное условие позволяет определить тот диаметр прутка, начиная с которого необходимо использовать предлагаемый сыпучий рабочий материал.

П р им е р. Изъятую из рабочего органа сменную камеру 2 заполняют полностью сыпучим рабочим материалом в виде смеси ферроабразива 4 и деформируемых тел 5, причем величину объема VflT определяют для заданного диаметра прутка, например, при следующих исходных данных: dcx-0,12

0

5

0

М, ,06M, ,0м, ,1, ,15,

,0. Используя неравенство /11/. можно установить, что использование предлагаемого рабочего материала необходимо при ,045 м. Подстановка численных значений в выражения /10/ и /8/ дает ,24: м3, .,195 10 2 м3. Если в качестве ферроабразива 4 берут дробь чугунную колотую, например, ДЧК-1,2, имеющую насыпную плотность ,5 т/м , а в качестве Деформируемых тел - мелкие пенопластовые шарики марки ПХВ-Э с Рдт 0,018 т/м3, то для подготовки рабочего материала согласно выражениям (2) и (3) потребуется следующее количество деформируемых тел и ферроабразива:

т дт-18 -0,195 « :0.035 кг тфа 3500/1,24 ,195 10 2/«36,6 кг.

Исходная плотность материала согласно выражению/1/составляет

5

0

5

0

5

0

5

п-з

,-2

ррм-/0,06-36,6/ ,24 ,6 T/MJ.

На фиг. 3 показаны рассчитанные при упомянутых выше исходных данных для различных диаметров очищаемых прутков графики изменения следующих величин: 1 - исходная плотность сыпучего рабочего материала, 2 - масса ферроабразива, 3 - суммарная масса деформируемых тел, 4 - суммарный объем ферроабразива в его насыпном состоянии. Ферроабразив и деформируемые тела перед заполнением ими сменной камеры 2 с кожухом 3, выполненным в виде трубы из немагнитной стали 12Х18НЮТ с толщиной стенки 3 мм,, тщательное перемешивают до получения однородного состава. На торцы кожуха 3 в сборе со сменной камерой 2 устанавливают разовые сплошные крышки 14 и 15, например, выполненные из картона толщиной 0,8 мм и предохраняющие рабочий материал от высыпания в процессе транспортировки и вкладывания заполненной сменной камеры 8 цилиндрический полый корпус 1, например, выполненный из немагнитной стали 12Х18НЮТ-В виде трубы с толщиной стенки 18 мм. После установки в полом корпусе 1 сменной камеры 2 с кожухом 3 последний крепят к корпусу 1 крепежными винтами /на чертеже не показаны/, затем приводят во вращение рабочий орган от клиноремен- ной передачи через шкив 12 со. скоростью /146... 152/рад/с, или/1400... 1500/об/мин. При «том происходит первая стадия уплотнения рабочего материала, при которой создается осевая область его разрежения под действием центробежных сил. После /3 ... 4/ с вращением рабочего органа включают катушки возбуждения б, 7, 8, 9 и 10. При этом под действием электромагнитного поля предварительно уплотненный рабочий материал приобретает жесткость, необходимую для осуществления абразивной обработки. Затем прутку 16 с помощью подающего устройства /например, косовал- ковой правильной машины/ сообщают непрерывное поступательное движение с вращением. При проходе переднего конца прутка 16 через вращающийся рабочий орган происходит разрыв разовых сплошных .крышек 14 и 15, а также дополнительное уплотнение рабочего материала /вторая стадия уплотнения/за счет переориентирования и сближения частиц ферроабразива 4 и изменения объема пенопластовых шариков, сплющивающихся в направлении, пер- пендикулярном . поступательному перемещению прутка 16.

После выхода переднего конца прутка 16 из рабочего органа последний смещают относительно оси прутка, например; пово- рачивают на заданный угол в вертикальной плоскости. При этом обеспечивается дополнительное механическое давление очищаемого прутка 16 на рабочий материал и осуществляется третья стадия его уплотнения. На переднем горце прутка 16 и на его поверхности из рабочего органа выносится некоторая часть рабочего материала, которая лопадает в приемник 18 системы дозаправки, смены и регенерации ферроабразива. Поэтому, компенсируя данную потерю рабочего материала, производят дозаправку рабочего органа ферроабразивом 4 с помощью инжектора 17 Рабочий орган поворачивают в исходное горизонтальное положение, задают следующий пруток и процесс обработки повторяется.

Необходимость замены камеры 2 определяется организационными производственными условиями, потерей качества-и п ройзводительности очистки или необходимостью изменения диаметра очищаемых прутков.

Предлагаемые способ и устройство для его осуществления обеспечивают расширение технологических возможностей рассматриваемого способа очистки, преимущественно в плане увеличения в 2-3 раза диапазона диаметров обрабатываемых прутков при одном и том же рабочем органе. Предлагаемое управление исходной плотностью рабочего материала устраняет

зависимость коэффициента уплотнения от

фракции ферроабразива,что также расширяет технологические возможности способа

в отношении получения различной шероховатости очищаемой поверхности прутков, так как возможно использование ферроабразива любой фракции. Предлагаемое устройство обеспечивает автономность проведения операции первого или периодического заполнения сменной камеры рабочим материалом, т.е. возможность ее осуществления при извлечении без заклинивания сменной камеры из рабочего органа, а следовательно, и при выведении из замкнутой системы технологической циркуляции ферроабразива. что не вносит изменений в режим работы данной системы.

20

Формула изобретения

1. Способ очистки от окалины прутков круглого проката, включающий магнитно- абразивную обработку проката во вращающемся вокруг своей горизонтальной оси полом проходном рабочем органес сыпучим рабочим материалом в виде ферромагнитной абразивной массы, и уплотненным в три стадии: воздействием до обработки центробежными силами при вращении рабочего органа и отключенном электромагнитном поле, в процессе обработки в электромагнитном поле механическим давлением Вым прутком при задаче его концентрично

во вращающийся рабочий орган и последующим смещением прутка относительно оси рабочего органа, о т л и ч а ю щ и и с я тем, что, с целью улучшения надежности очистки при увеличений диапазона диаметром обрабатываемых прутков за счет управления исходной плотностью сыпучего рабочего материала, неподвижный рабочий орган за-, полняют сыпучим рабочим материалом в виде смеси ферромагнитной абразивной

массы с деформируемыми телами, объем которых изменяют под действием механического давления, осуществляемого первым прутком при задаче его в рабочий орган и в процессе последующей его обработки, причем величину исходной плотности сыпучего рабочего материала за счет варьирования соотношения суммарных объемов деформируемых тел и.ферромагнитной абразивной массы в их насыпном состоянии назначают

согласно зависимости

рр (Vpo - Удт) +/9дт Удт

Vpo1

Удт Vpo (1 - Кфа) + 0,25 Я

. 48 dSp Wl 1 - 4a (Кдт) 1 .

где /орм - исходная плотность сыпучего рабочего материала, кг/м3;

/эфа - насыпная плотность ферромагнитной абразивной массы, кг/м3:

рдт - насыпная плотность деформируемых тел. кг/м3;

Кфа - коэффициент уплотнения ферромагнитной абразивной массы, имеющий место после прохода переднего конца первого прутка через рабочий орган (вторая стадия уплотнения рабочего материала), отн.ед.г

КдТ - коэффициент изменения объема деформируемых тел также на второй стадии уплотнения рабочего материала, отн.ед.,

Vpo -внутренний объем рабочего оргаНо М «. , .

Удг - суммарный объем деформируемых тел, равномерно распределенных по сечению и длине рабочего органа, в их насыпном состоянии, м3;

dnp - диаметр прутка, м;

1Пр - длина прутка, находящегося в рабочем органе, м,

2, Устройство для очистки от окалины прутков круглого проката, содержащее электромагнитную систему, охватывающую установленный с возможностью вращения вокруг своей горизонтальной оси рабочий орган, выполненный в виде полого цилиндрического корпуса из немагнитного материала, относительно внутренней поверхности которого закреплена полая цилиндрическая сменная зубчатая камера из ферромагнитного материала, о т л и ч а ю щ е е с я тем, Q что рабочий орган снабжен цилиндрическим кожухом из немагнитного материала, установленным между корпусом и зубчатой . камерой, причем последняя скреплена с кожухом, а по ее торцам установлены разовые сплошные крышки.

0

5

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ очистки от окалины прутков круглого проката и устройство для его осуществления | 1988 |

|

SU1821257A1 |

| Устройство для обработки поверхности плоского проката | 1988 |

|

SU1792761A1 |

| Устройство для очистки проволоки | 1979 |

|

SU787131A1 |

| УСТРОЙСТВО ДЛЯ ШЛИФОВАНИЯ И ПОЛИРОВАНИЯ ПРУТКОВ | 2001 |

|

RU2219040C2 |

| Способ очистки отходящих газов от фенола и формальдегида | 1990 |

|

SU1793947A3 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ПРОКАТА | 1992 |

|

RU2037351C1 |

| Способ очистки дымовых газов от вредных примесей | 1990 |

|

SU1792341A3 |

| Устройство для магнитно-абразивной обработки | 1978 |

|

SU666060A1 |

| Способ разрушения зернистого материала с магнитными компонентами и устройство для его осуществления | 1988 |

|

SU1583170A1 |

| Устройство для очистки проволоки | 1981 |

|

SU1261725A1 |

Изобретение относится к прокатному производству, в частности к очистке от окалины поверхности длинномерных перемещающихся в потоке круглых прутков, труб и проволоки. Цель изобретения - улучшение надежности очистки при увеличении диапазона диаметров обрабатываемых прутков за счет управления исходной плотностью сы-. пучего рабочего материала. Сущность способа заключается в магнитно-абразивной очистке проката в полом проходном вращающемся рабочем органе, заполненном сыпучим рабочим материалом. Новым в .- -. 2 .. : способе является заполнение рабочего органа рабочим материалом, состоящим из смеси ферроабразива и деформируемых тел, например пенопластовых шариков. Объемы рабочего материала изменяют в процессе обработки под действием механического давления, а исходную плотность рабочего материала назначают согласно математической зависимости. Пруток 16, проходя через рабочий орган магнитно-абразивной очистки, состоящий из полого цилиндрического корпуса 1 из немагнитного материала и закрепленной внутри корпуса сменной зубчатой камеры 2 из ферромагнитного материала, очищается. Корпус 1 охвачен катушками .возбуждения 6-10 с магнитолроводами 11, Особенность конст рукции заключается в установке между корпусом и зубчатой камерой кожуха 3 из немагнитного материала, а торцы зубчатой камеры закрывают разовыми сплошными крышками 14 и 15. Это позволяет управлять исходной плотностью рабочего материала, : увеличить 2-3 раза диапазон обрабатываемых диаметров, обеспечить автономность проведения операции заполнения сменной камеры рабочим материалом, и извлекать сменную камеру без заклинивания из рабочего органа. 2 с.п.ф-лы, 3 ил. , -4/7/ f / . Sfal Уола../. 1JL V (Ј 00 го ч5 СЯ 00 17 -

А - А

(pti&t

V«- Ю1,

и

m

г,

кг

m

,

кг

Л

Уи

0,95

0,15

30

0,80

0,12

24

2,25

0,55

0,09

18

1,75

Q50

Q06

1

1,25

(Й5

0,03.

6Д

P.7S

О

0,20

О

0,25

/

//

0,05 0,06 0.07 Q08 Д09 dop,M

Фиг;3 ...,.

| Авторское свидетельство СССР № 1764240 | |||

| кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

| Механическая топочная решетка с наклонными частью подвижными, частью неподвижными колосниковыми элементами | 1917 |

|

SU1988A1 |

| решение о выдаче а.с | |||

| Авторское свидетельство СССР № 1688509 | |||

| кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1993-06-15—Публикация

1988-11-23—Подача