Изобретение относится к обработке металлов давлением и может быть использовано при накатке зубчатых профилей на кольцевых заготовках.

Целью изобретения является ликвидация указанных недостатков, т.е. повышение качества накатки за счет улучшения условий деформирования торцового слоя заготовки.

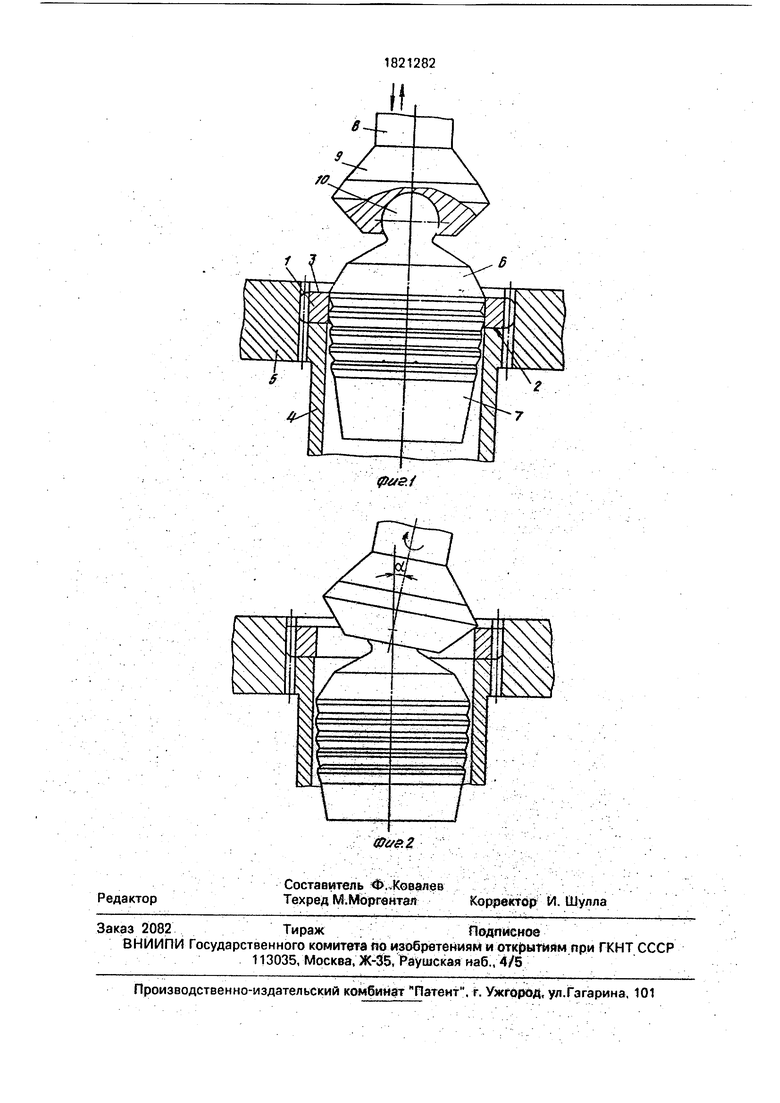

На фи г. 1 схематически изображен предлагаемый способ, момент накатки зубьев при раздаче заготовки; на фип2 - то же, момент раскатки верхних слоев заготовки.

Способ осуществляют следующим образом.

Кольцевую заготовку 1, имеющую Опорный 2 и свободный 3 торцы,устанавливают на опору 4, между накатниками 5. Накатники 5 приводят во вращение от привода (на чертежах не показано), а в отверстие зато- товки 1 нажимным устройством (на чертежах не показано) вводят дорн 6, состоящий из дорнующей части 7 с набором колец и раскатывающей частью 8, содержащая рас- катной валок 9, соединенный с дорнующей

частью 7 с возможностью вращательного движения на шаровой опоре.

В исходном положении дорн 6 расположен над заготовкой 1, которая находится между накатниками 5.

При осевом перемещении дорна б, его дорнующая часть 7 производит раздачу заготовки 1 до соприкосновения ее с зубьями накатников 5, которые при обкаточном движении (фиг. 1) формируют на наружной поверхности заготовки 1 зубья.

При дальнейшем движении дорна 6 в контакт с заготовкой входит его другая часть - раскаткой валок 9 (фиг.2), которому сообщают наклон на угол относительно оси дорна 6 и вращательное (обкаточное) движение за счет привода (на чертежах не показано). Валок 9 касается своей деформирующей поверхностью торца заготовки 1, и под воздействием радиальных составляющих сил производят последовательную раздачу отверстия заготовки 1 у ее свободного торца, что создает необходимые условия

ел

с

оо ю

го

00

ю

ля окончательного формообразования убьев у свободного торца заготовки.

После обкаточных движений валка 9 ормирование зубьев заканчивается, Валок и дорн б возвращаются в исходное полоение, а опора 4 перемещается в осевом направлении вместе с заготовкой 1, обеспе- ивает гарантированное ее удаление от очага деформации.

Пример выполнения предлагаемого способа.v

На экспериментальной установке черт. 54-15-0-0 производилось накатывание зубчатого обода 740; 1005.125-10маховикадвигателя 9-й степени точности ГОСТ 1643-81 с радиальным биением Fr 0,2 мм с параметрами: модуль m 3,75 мм, число зубьевг 113, ширина колеса b , диаметр по вершинам зубьев Ре - 428,92, делительный диаметр Од 423,75. Материал обода - сталь 45 ГОСТ 1050-74.

Кольцевую заготовку 1 (фиг. 1) с наружным диаметром Оз 413,5 мм, диаметром Отверстия с1з 371 мм и шириной b 22 устанавливают на опору 4 (синхронизирующая шестерня), находящейся в зацеплении с накатниками 5, совершающими относительно заготовки 1 Рбкатрчные движений с частотой вращения 80 . ;

Одновременно дорн б под действием нажимного устройства (на фиг.1 не показано) подаётся в отверстие заготовки 1, До-- рнирующая часть 7 последовательно деформирует радиальные сечения заготовки 1, перемещая металл б зону деформаций накатников 5, формируя зубья на наружной поверхности заготовки 1.V

ГЭбслб прохода дорнующей части 7 всей длины заготовки 1 в зону очага деформаций входит раскаточный валок $, которому сообщают наклон на угол ° и вращательное движение с частотой пв 160. Раскйтной валок 9 своей рабочей поверхностью последовательно перемещается по внутренней поверхности отверстия заготовки 1 воздействует на торцевые ел ой материала заготовки 1 производит их раздачу, тем самым

обеспечивает подачу необходимого объема металла для формообразования зубьев накатниками 5. При этом за счет подпора заготовки 1 в свободный торец 3 раскатным

5 валком 9 за счет осевых усилий улучшаются условия деформирования металла и опорно го торца 2 заготовки 1, а значит и заполнение краевых участков зубьев у опорного торца заготовки.

При обратном ходе дорна 6 его нижняя дорнующая часть 7 выходит из заготовки 1, при этом калибрует отверстие заготовки от некоторого искажения отверстия вблизи верхнего торца 3 заготовки 1 при ее раскат5 ке, ....,.;, . : ;:-.;,- .;... -.-...

В результате накатки получены зубчатые ободы соответствующие 9-й степени точности по ГОСТ 1643-81. , Использование предлагаемого способа

0 изготовления зубчатых венцов в сравнении с прототипом дает возможность повысить качествЬ накатки за счет улучшения условий деформирования верхнего слоя материала заготовки на конечной стадии зубообразо5 вания. Уменьшение общих технологических усилий при Формообразований краевых участков эубьв0 повышает качество формообразования зубчатого венца.

Формул а изобретен и я

0 Способ изготовления зубчатых венцов, при котором на боковрй поверхности заготовки,имеющей опорный и свободный тор- :цы, формируют зубчатый профиль путем обкатываний ее наружной поверхности на5 катййкамй при| одновременной раздаче от- верст йй дорнрм. о т л и ч а ю щи и с я тем, что, с цёйьюЛовытенйя качества накатки за счёт :улучщеййя условий деформирования тбрцоврто елоя заготовки, после формиро0 вания зубчатЪго профиля накатниками производят форммрйванйе краевых участков зубьев ее стороны свободного торца загр- тОвкйлутем последовательного утонения стенки вдоль окружности отверстия заго5 с вытеснением металла в упомянутые

. ЗубьЯ. ., . ;. : ... . - :;- :..

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения зубчатых профилей | 1989 |

|

SU1639857A1 |

| Способ накатки зубчатых профилей | 1989 |

|

SU1810195A1 |

| Способ накатки зубчатых профилей | 1991 |

|

SU1810197A1 |

| Способ формирования бочкообразных зубьев | 1981 |

|

SU1066707A1 |

| Способ изготовления зубчатых профилей | 1989 |

|

SU1764751A1 |

| Инструмент для подачи металла под накатку зубчатых профилей | 1978 |

|

SU854531A1 |

| СПОСОБ НАКАТЫВАНИЯ ВНУТРЕННИХ ЗУБЧАТЫХ ПРОФИЛЕЙ НА КОЛЬЦЕВЫХ ЗАГОТОВКАХ | 1991 |

|

RU2009751C1 |

| Станок для отделочно-упрочняющей обработки зубчатых колес обкатыванием | 1987 |

|

SU1588475A2 |

| СПОСОБ НАКАТЫВАНИЯ ЗУБЧАТЫХ ВЕНЦОВ | 1991 |

|

RU2015780C1 |

| СПОСОБ НАКАТКИ ВНУТРЕННИХ ЗУБЧАТЫХ ПРОФИЛЕЙ | 1997 |

|

RU2108887C1 |

Редактор

Составитель Ф.,Ковалев

Техред М.МЬргвнталКорректор; И. Шулла

(&U&.Z

| Авторское свидетельство СССР № 1199391, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1993-06-15—Публикация

1991-06-26—Подача