Изобретение относится к контролю металлов, сварных соединений, наплавки и может быть применен для выполнения качественного контроля неразрушающими методами ответственных изделий энергетического и химического машиностроения, аэрокосмической техники, а также в строительстве, где проводят обязательный контроль сварных работ, например, при сооружении газопроводов, химических заводов, ТЭС и АЭС. Кроме того, изобретение может найти применение в научно-исследовательских организациях, которые занимаются созданием новой техники неразрушающего контроля, а значит и разработкой способов и средств для изготовления образцовгэталонов.

Целью изобретения является повышение достоверности дефектов типа трещин в

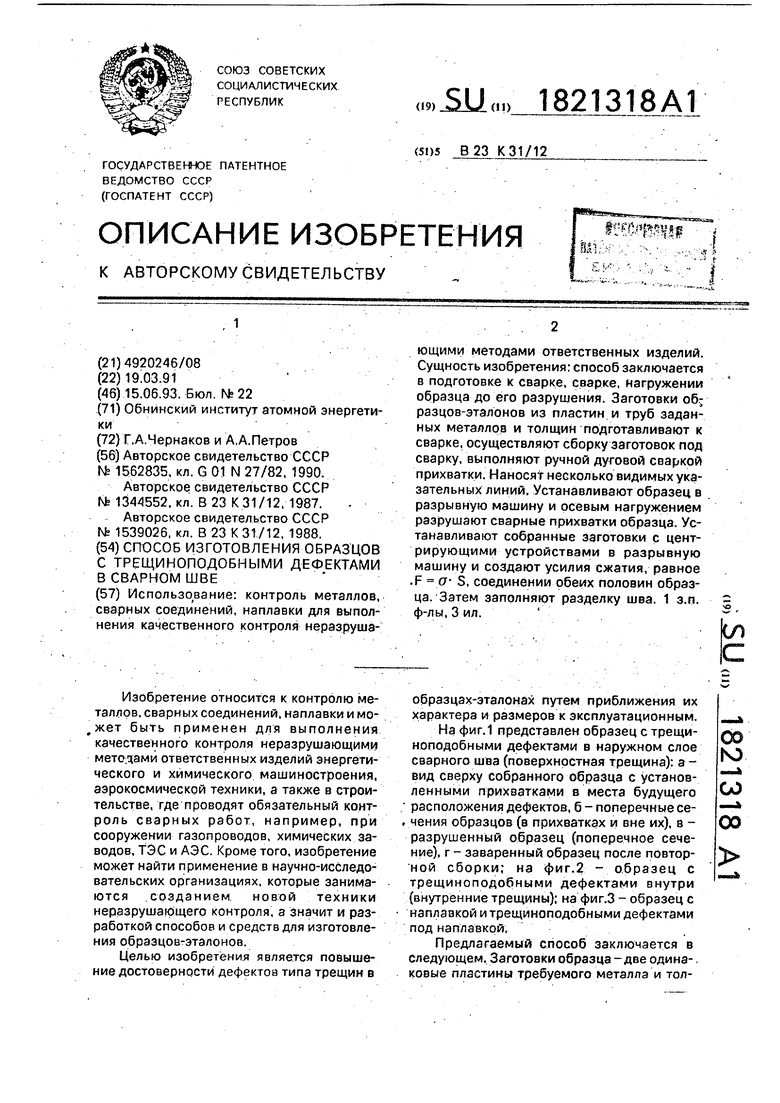

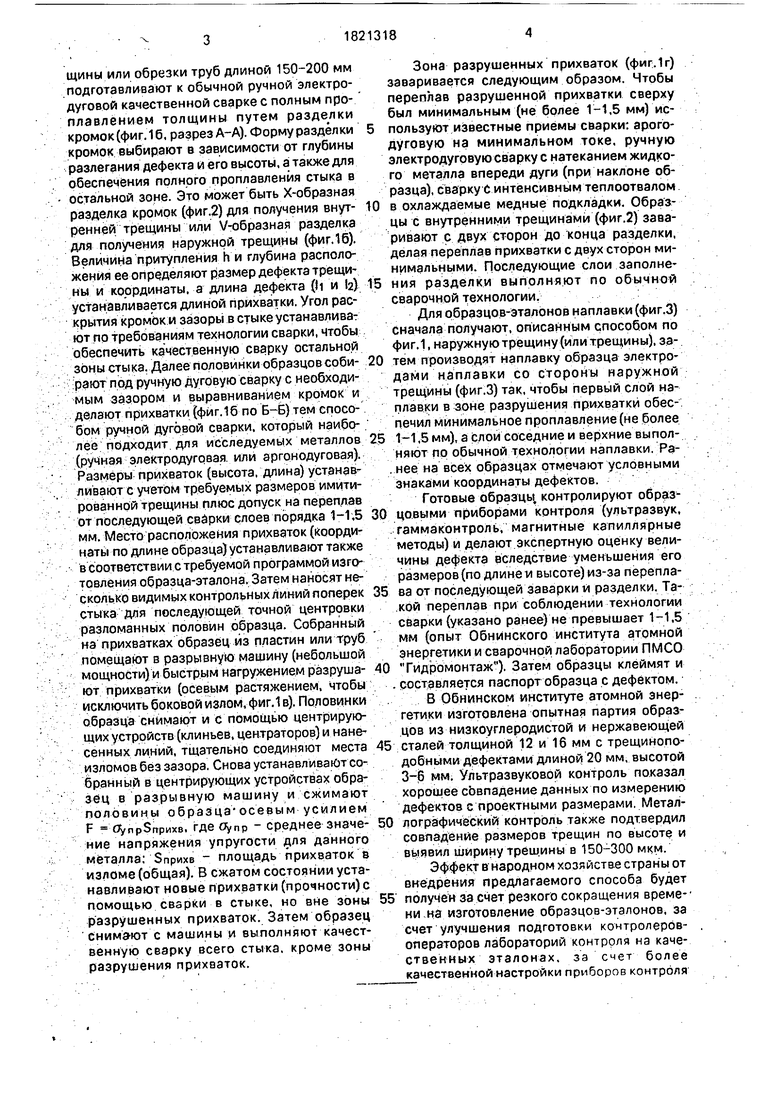

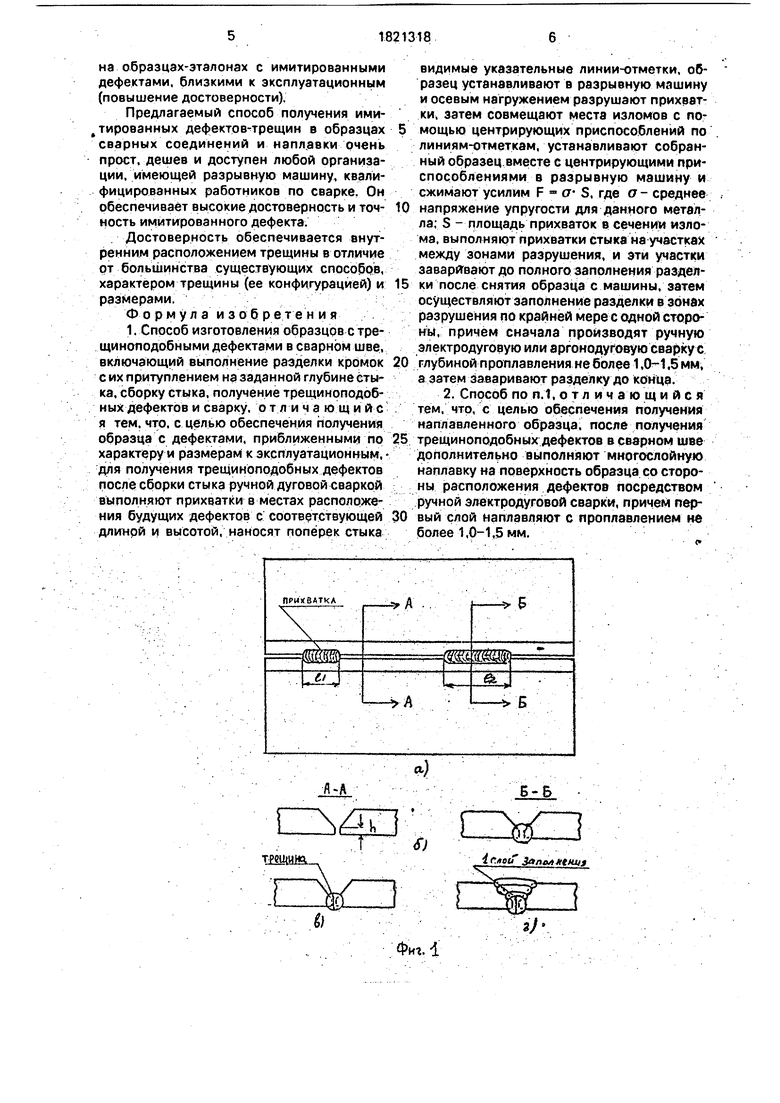

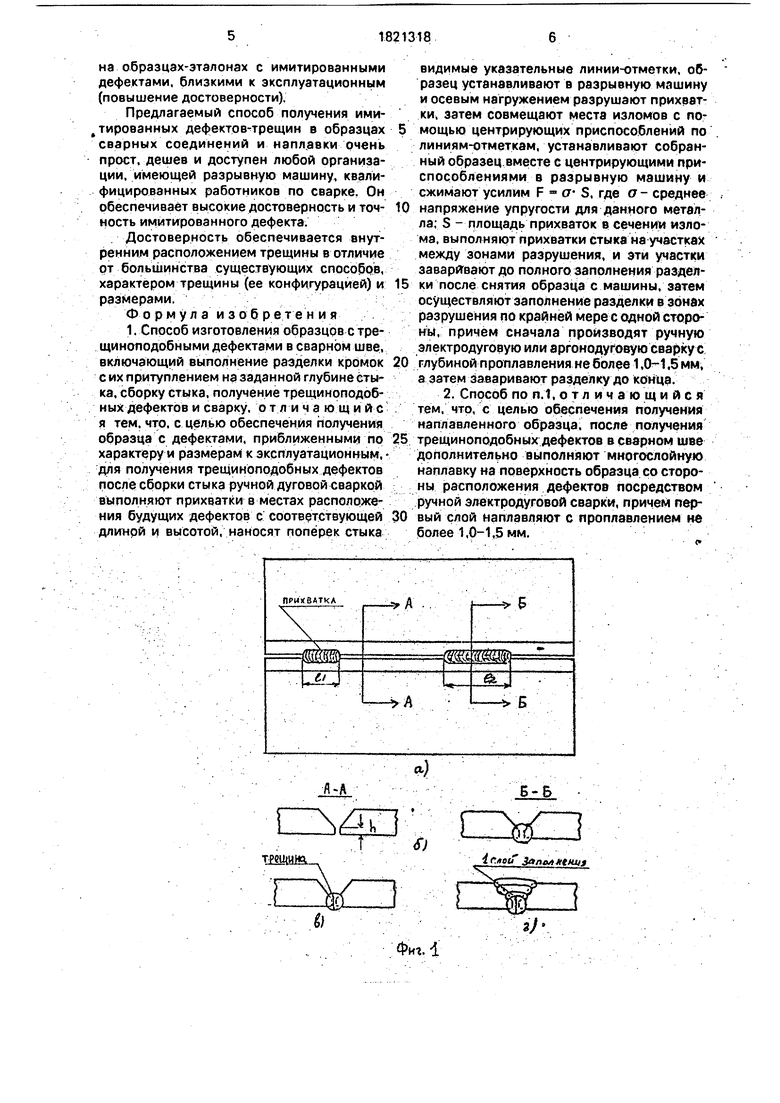

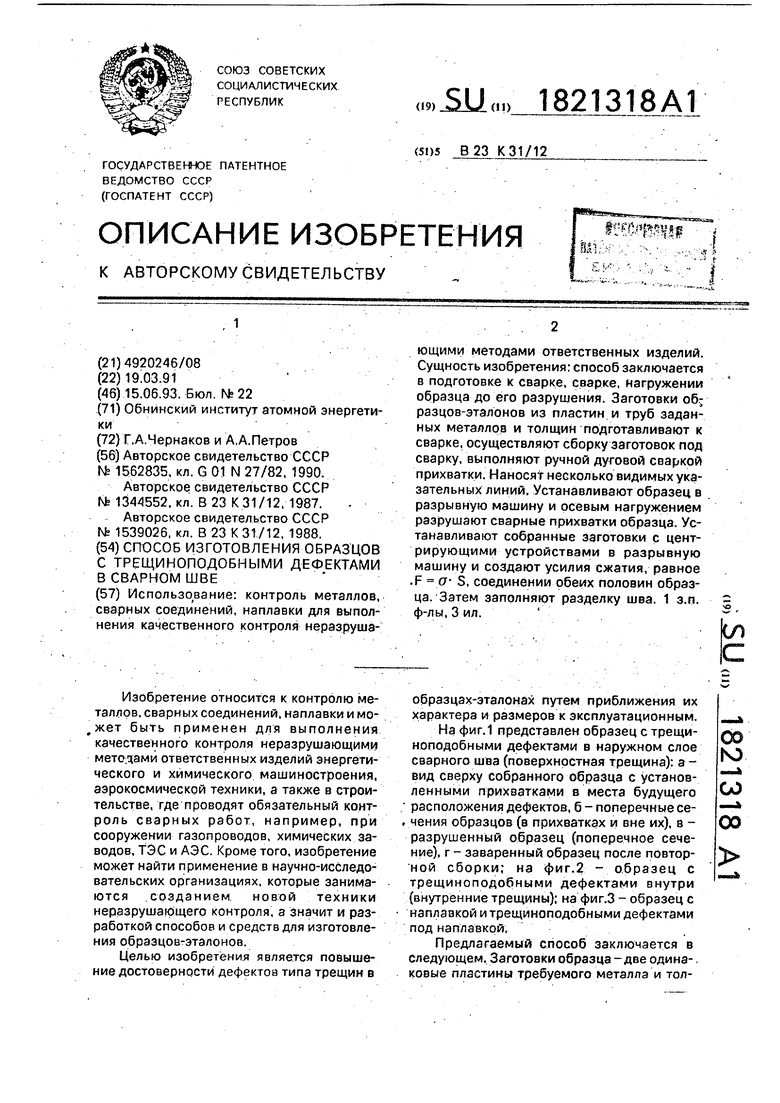

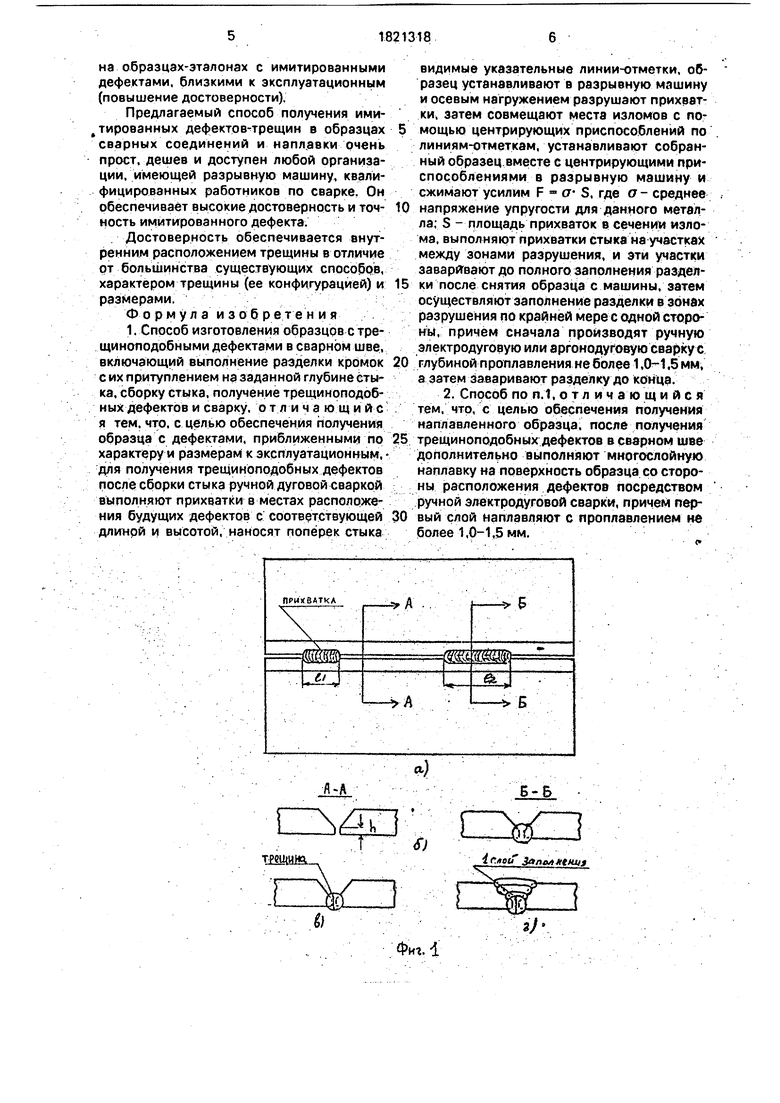

образцах-эталонах путем приближения их характера и размеров к эксплуатационным. На фиг.1 представлен образец с трещиноподобными дефектами в наружном слое сварного шва (поверхностная трещина): а - вид сверху собранного образца с установленными прихватками в места будущего ; расположения дефектов, б - поперечные се- , чения образцов (в прихватках и вне их), в - разрушенный образец (поперечное сечение), г - заваренный образец после повторной сборки; на фиг.2 - образец с трещиноподобными дефектами внутри (внутренние трещины); на фиг.З - образец с наплавкой и трещиноподобными дефектами под наплавкой,

Предлагаемый способ заключается в следующем. Заготовки образца -две одина-. ковые пластины требуемого металла и толсо W.

GJ 00

щины или обрезки труб длиной 150-200 мм подготавливают к обычной ручной электродуговой качественной сварке с полным про- плавлением толщины путем разделки кромок (фиг. 16, разрез А-А). Форму разделки кромок выбирают в зависимости от глубины разлегания дефекта и его высоты, а также для обеспечения полного проплзвления стыка в остальной зоне. Это может быть Х-образная разделка кромок (фиг.2) для получения внутренней, трещины или V-образная разделка для получения наружной трещины (фиг. 16). Величина притупления К и глубина расположения ее определяют размер дефекта трещины и координаты, а длина дефекта (И и la) устанавливается длиной прихватки. Угол раскрытия кромок и зазоры в стыке устанавливают по требованиям технологии сварки, чтобы обеспечить качественную сварку остальной зоны стыка. Далее половинки образцов собирают ручную дуговую сварку с необходимым зазором и выравниванием кромок и делают прихватки (фиг. 16 по Б-Б) тем способом ручной дуговой сварки, который наибо-. лее подходит для исследуемых металлов (ручная электродуговая, или аргонодуговая). Размеры прихваток (высота, длина) устанавливают с учетом требуемых размеров имитированной трещины плюс допуск на переплав от последующей сварки слоев порядка 1-1,5 мм. Место расположения прихваток (координаты по длине образца) устанавливают также в соответствии с требуемой программой изготовления образца-эталона. Затем наносят несколько видимых контрольных линий поперек стыка для последующей точной центровки разломанных половин образца. Собранный на прихватках образец из пластин или труб помещают в разрывную машину (небольшой мощности) и быстрым магружением разрушают прихватки (осевым растяжением, чтобы исключить боковой излом, фиг.1 в). Половинки образца снимают и с помощью центрирующих устройств (клиньев, центраторов) и нане сенных линий, тщательно соединяют места изломов без зазора. Снова устанавливаютсо бранный в центрирующих устройствах образец в разрывную машину и сжимают половины образца осевым усилием F 0упр5гтрихв, гдеоупр - среднее значение напряжения упругости для данного металла: $прихв - площадь прихваток в изломе (общая). В сжатом состоянии устанавливают новые прихватки (прочности) с помощью сварки в стыке, но вне зоны разрушенных прихваток. Затем образец снима-ют с машины и выполняют качественную сварку всего стыка, кроме зоны разрушения прихваток.

Зона разрушенных прихваток (фиг.1г) заваривается следующим образом. Чтобы переплав разрушенной прихватки сверху был минимальным (не более 1-1,5 мм) используют известные приёмы сварки: арого- дуговую на минимальном токе, ручную электродуговую сварку с натеканием жидкого металла впереди дуги (при наклоне образца), сварку С интенсивным теплоотвалом

0 в охлаждаемые медные подкладки. Образцы с внутренними трещинами (фиг.2) заваривают с двух сторон до хонца разделки, делая переплав прихватки с двух сторон минимальными. Последующие слои заполне5 ния разделки выполняют по обычной сварочной технологии.

Для образцов-эталонов наплавки (фиг.З) сначала получают, описанным способом по фиг.1, наружную трещину (или трещины), за0 тем производят наплавку образца электродами наплавки со сторойы наружной трещины (фиг.З) так, чтобы первый слой наплавки в зоне разрушения прихватки обеспечил минимальное проплавление (не более

5 1-1,5 мм), а слой соседние и верхние выполняют пр обычной технологии наплавки. Ра- . нее на всех образцах отмечают условными знаками координаты дефектов.

Готовые образцы, контролируют образ0 цовыми приборами контроля (ультразвук, . гаммаконтроль, магнитные капиллярные методы) и делают экспертную оценку величины дефекта вследствие уменьшения его размеров (по длинен высоте) из-за перепла5 ва от последующей заварки и разделки. Та.,хой переплав при соблюдении технологии

сварки (указано ранее) не превышает 1-1,5

мм (опыт Обнинского института атомной

энергетики и сварочной лаборатории ПМСО

0 Гидромонтаж). Затем образцы клеймят и . составляется паспорт образца с дефектом. В Обнинском институте атомной энергетики изготовлена опытная партия образцов из низкоуглеродистой и нержавеющей

5 сталей толщиной 12 и 16 мм с трещинопо- добнымидёфектами длиной 20 мм, высотой 3-6 мм. Ультразвуковой контроль показал хорошее совпадение данных по измерению дефектов с проектными размерами. Метал0 лографичёский контроль также подтвердил совпадение размеров трещин по высоте и выявил ширину трещины в 150-300 мкм.

Эффект в народном хозяйстае страны от внедрения предлагаемого способа будет

5 получем за счет резкого сокращения време-- ни .на изготовление образцов-эталонов, за счет улучшения подготовки контролеров- операторов лабораторий контроля на качественных эталонах, за счет более качественной настройки приборов контроля

на образцах-эталонах с имитированными дефектами, близкими к эксплуатационным (повышение достоверности).

Предлагаемый способ получения ими- тированных дефектов-трещин в образцах сварных соединений и наплавки очень прост, дешев и доступен любой организации, имеющей разрывную машину, квалифицированных работников по сварке. Он обеспечивает высокие достоверность и точность имитированного дефекта.

Достоверность обеспечивается внутренним расположением трещины в отличие от большинства существующих способов, характером трещины (ее конфигурацией) и размерами.

Формула изобрегени я

1. Способ изготовления образцов с тре- щиноподобными дефектами в сварном шве, включающий выполнение разделки кромок с их притуплением на заданной глубине стыка, сборку стыка, получение трещиноподобных дефектов и сварку, о тли ч а ю щ и и с я тем. что, с, целью обеспечения получения образца с дефектами, приближенными по характеру и размерам к эксплуатационным, для получения трещиноподобных дефектов после сборки стыка ручной дуговой сваркой выполняют прихватки в местах расположения будущих дефектов с соответствующей длкнрй и высотой, наносят поперек стыка

видимые указательные линии-отметки, образец устанавливают в разрывную машину и осевым наг ружением разрушают прихватки, затем совмещают места изломов с помощью центрирующих приспособлений по линиям-отметкам, устанавливают собранный образец вместе с центрирующими приспособлениями в разрывную машину и сжимают усилим F - ст- S, где а- среднее

. напряжение упругости для данного металла; S - площадь прихваток в сечении излома, выполняют прихватки стыка на участках между зонами разрушения, и эти участки заваривают до полного заполнения разделки после снятия образца с машины, затем осуществляют заполнение разделки в зонах раз рушения по крайней мере с одной стороны, причем сначала производят ручную электродуговую или аргонодуговую сварку с

глубиной проплавления не более 1,0-1,5 мм, а затем заваривают разделку до конца.

2. Способ по п.1, о т л и чаю щ и и с я тем. что, с целью обеспечения получения наплавленного образца; после получения

трещиноподобных дефектов в сварном шее дополнительно выполняют многослойную наплавку на поверхность образца со стороны расположения дефектов посредством ручной электродуговой сварки, причем первый слой наплавляют с проплавлением не более 1,0-1,5 мм.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СВАРКИ КОРПУСНЫХ КОНСТРУКЦИЙ ИЗ СТАЛИ ТИПА АК | 1996 |

|

RU2089363C1 |

| Способ односторонней сварки трубопроводов Ду 800 контура многократной принудительной циркуляции энергоблоков с реакторной установкой РБМК-1000 | 2021 |

|

RU2759272C1 |

| СПОСОБ РЕМОНТА СКВОЗНЫХ ДЕФЕКТОВ | 1992 |

|

RU2041041C1 |

| СПОСОБ СВАРКИ КОРПУСНЫХ КОНСТРУКЦИЙ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 1996 |

|

RU2089364C1 |

| СПОСОБ СВАРКИ ПОД ФЛЮСОМ ДЕТАЛЕЙ РАЗЛИЧНОЙ ТОЛЩИНЫ | 2021 |

|

RU2763952C1 |

| Способ устранения дефекта сварного шва трубной сформованной заготовки, выполненного с использованием лазера | 2017 |

|

RU2668621C1 |

| СПОСОБ ВЫПОЛНЕНИЯ СВАРНОГО СОЕДИНЕНИЯ КОЛЬЦЕВЫХ ОДНОТОЛЩИННЫХ СТЫКОВЫХ СОЕДИНЕНИЙ БИМЕТАЛЛИЧЕСКИХ ТРУБ И/ИЛИ СОЕДИНИТЕЛЬНЫХ ДЕТАЛЕЙ ТРУБОПРОВОДОВ | 2023 |

|

RU2821448C1 |

| СПОСОБ СОЗДАНИЯ ТРОЙНИКОВОГО СОЕДИНЕНИЯ | 2015 |

|

RU2598764C1 |

| Способ создания системы внутренних трещиноподобных дефектов | 1988 |

|

SU1539026A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНО-ПАЯНОЙ КОНСТРУКЦИИ | 1997 |

|

RU2110383C1 |

Использование: контроль металлов, сварных соединений, наплавки для выполнения качественного контроля неразрушающими методами ответственных изделий. Сущность изобретения: способ заключается в подготовке к сварке, сварке, нагружении образца до его разрушения. Заготовки об.- разцов-эталонов из пластин и труб заданных металлов и толщин подготавливают к сварке, осуществляют сборку заготовок под сварку, выполняют ручной дуговой сваркой прихватки. Наносят несколько видимых указательных линий. Устанавливают образец в разрывную машину и осевым нагруженном разрушают сварные прихватки образца. Устанавливают собранные заготовки с центрирующими устройствами в разрывную машину и создают усилия сжатия, равное F о- S, соединении обеих половин образца. Затем заполняют разделку шва. 1 з.п. ф-лы, 3 ил. ел с

ПРИХВАТКА

ШШ

и

А-А

ШЗ .: :

6)

трещит

А ...

тшак

&

Б-Б

.: :

6)

4 С.леч Запел

Фиг. 1

Л-А

трещина

4 мой нрпмВии

1ШШ

)

6- 5

)

Фиг. Ј

рс то/it ньге слои . неплавки

| Способ изготовления образца с дефектом типа трещина | 1988 |

|

SU1562835A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ изготовления образца для испытания на трещиностойкость | 1986 |

|

SU1344552A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Способ создания системы внутренних трещиноподобных дефектов | 1988 |

|

SU1539026A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1993-06-15—Публикация

1991-03-19—Подача