Изобретение относится к обработке металлов давлением для формирования поверхности листовой стали перед дальнейшей ее обработкой..

Целью настоящего изобретения является расширение технологических возможностей и повышение качества получаемых изделий.

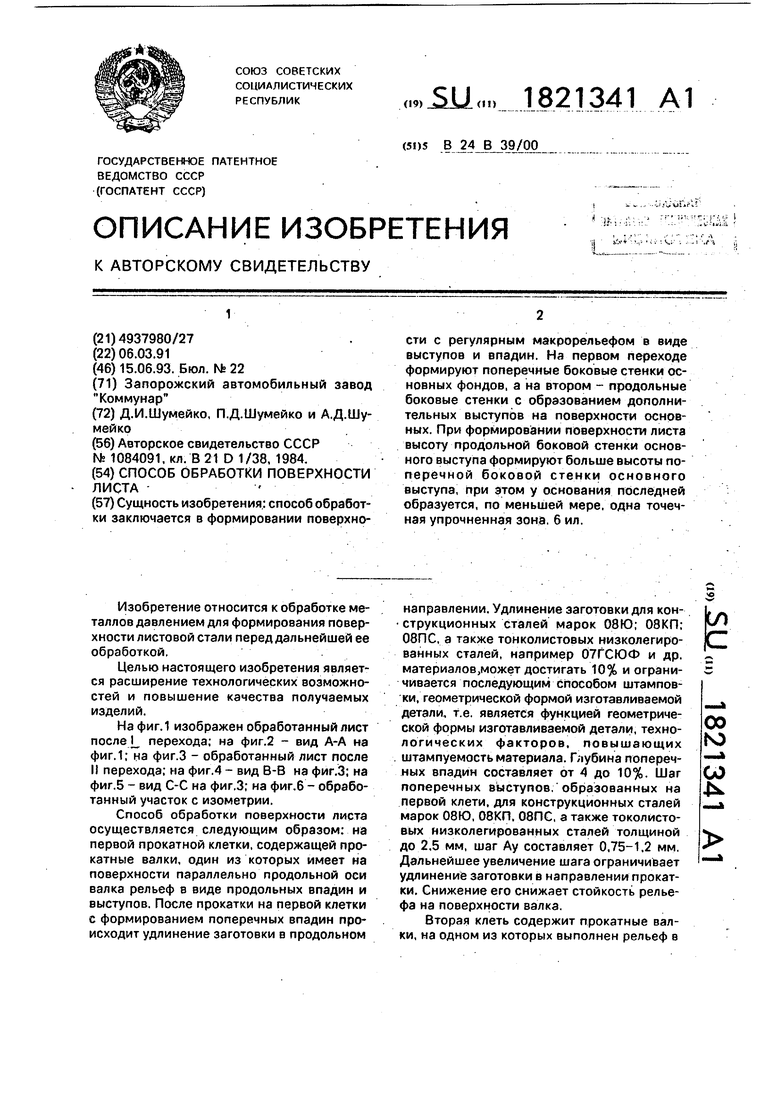

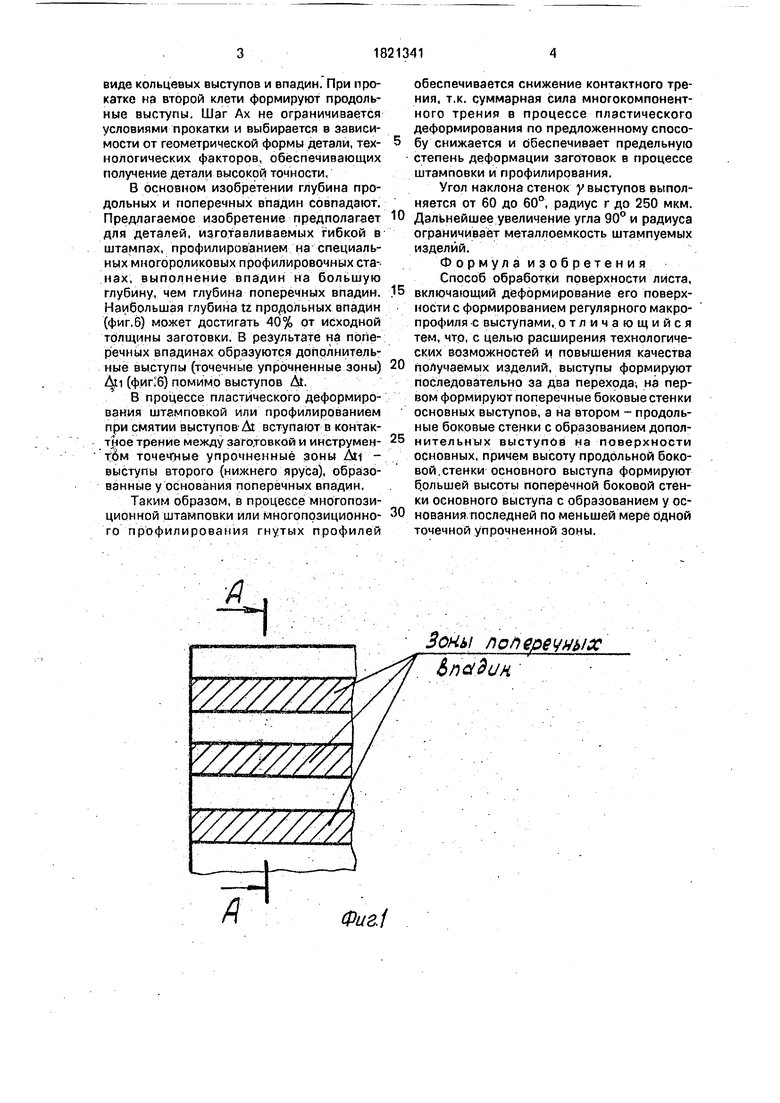

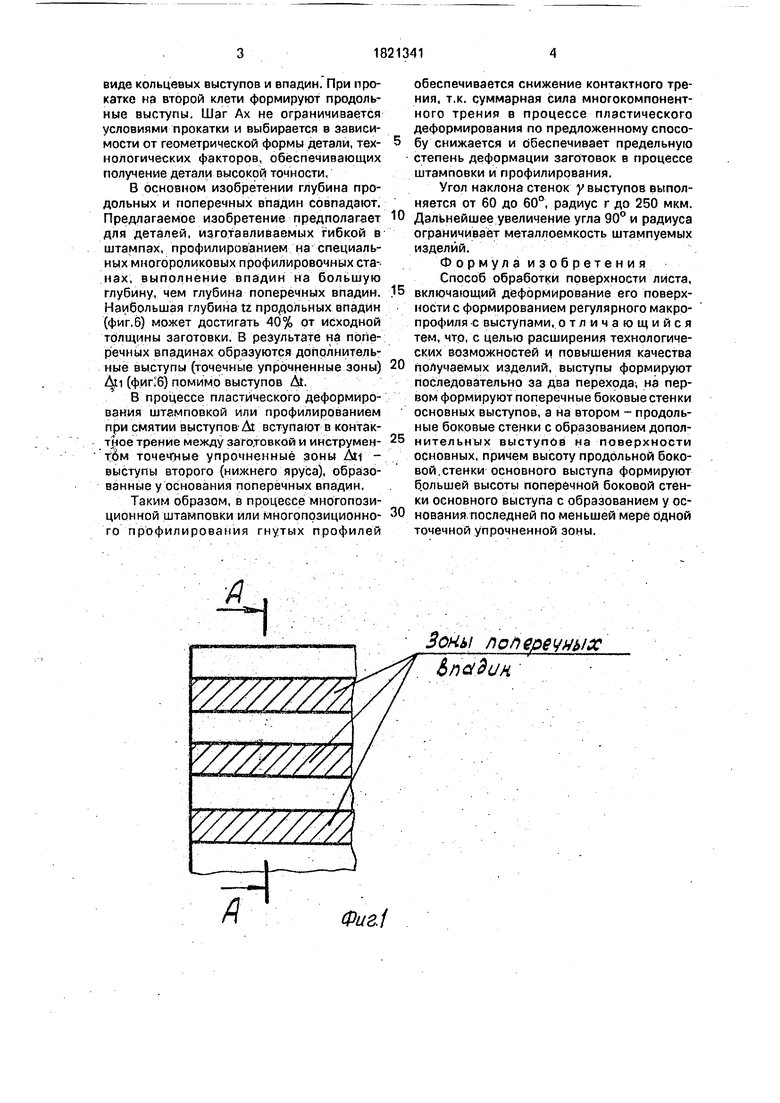

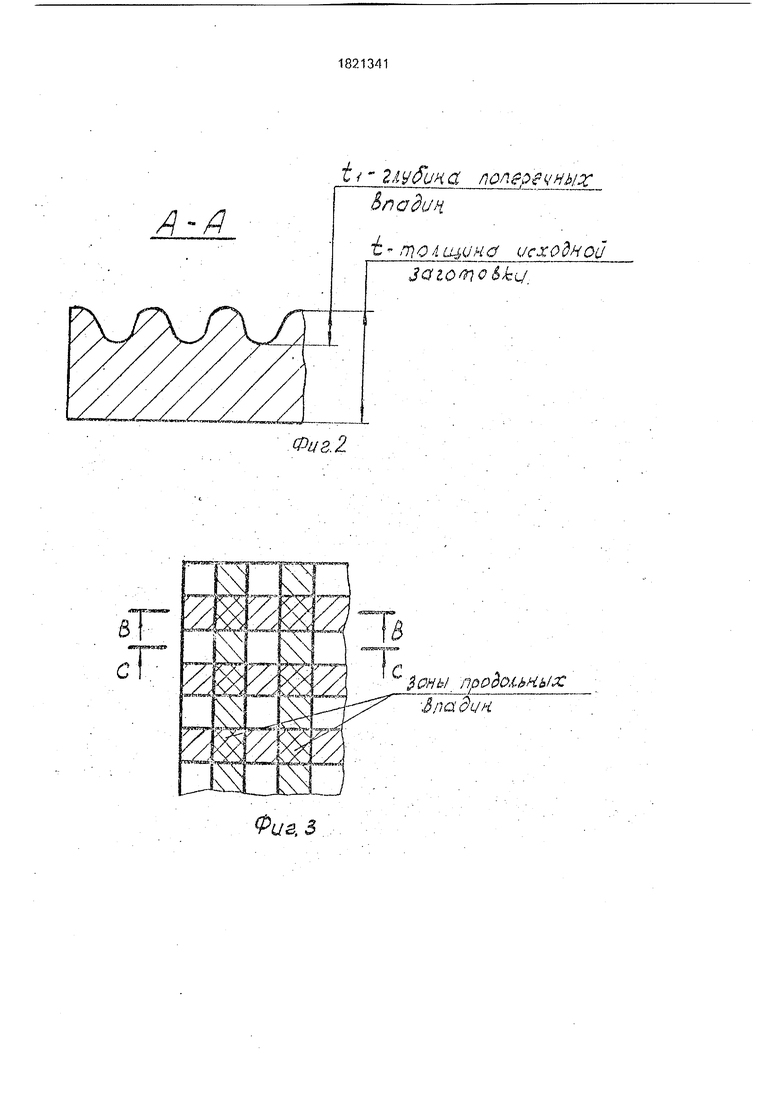

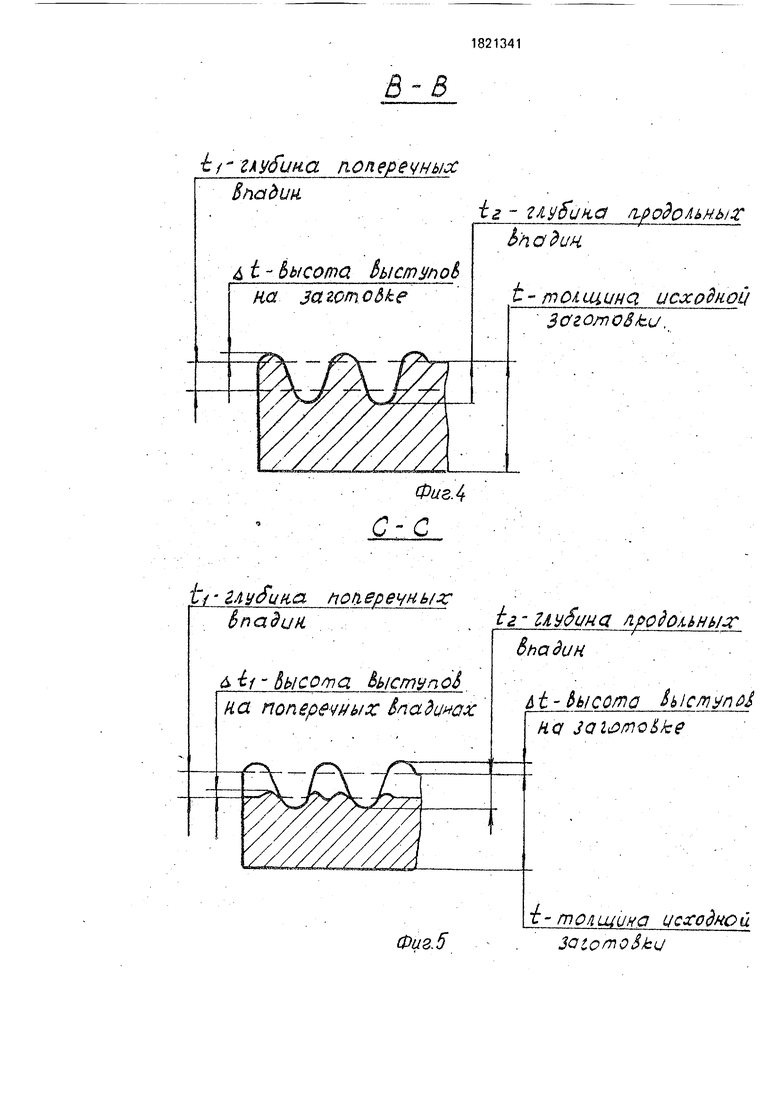

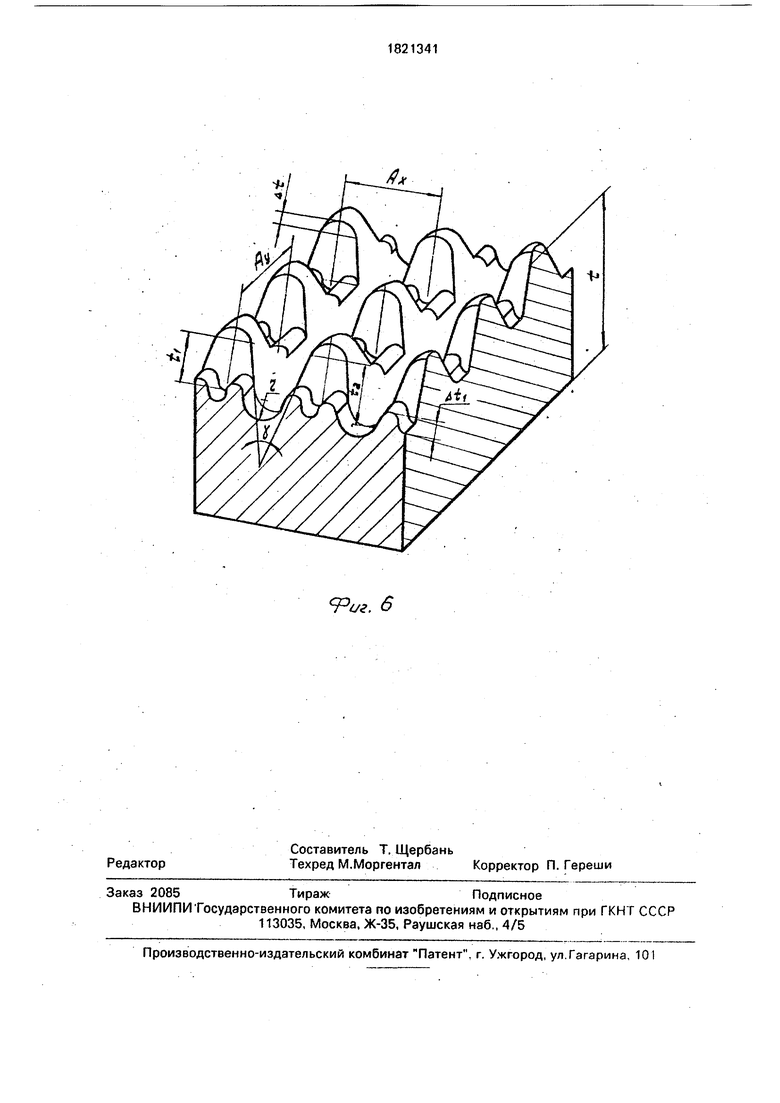

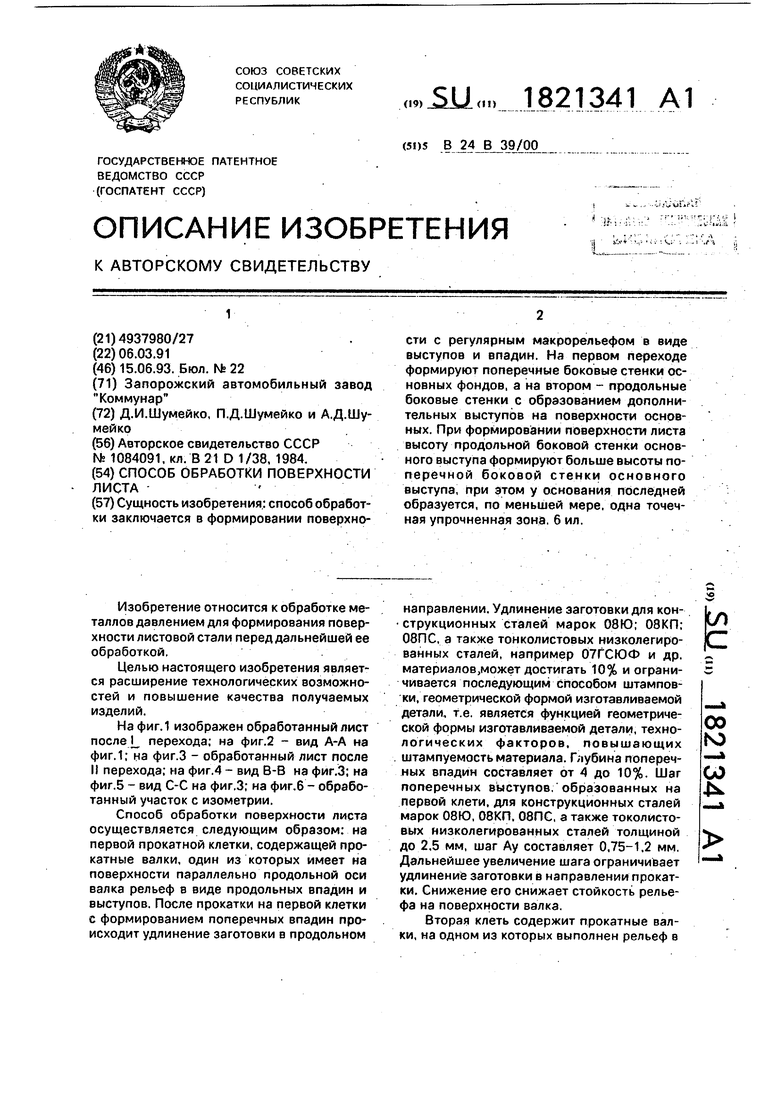

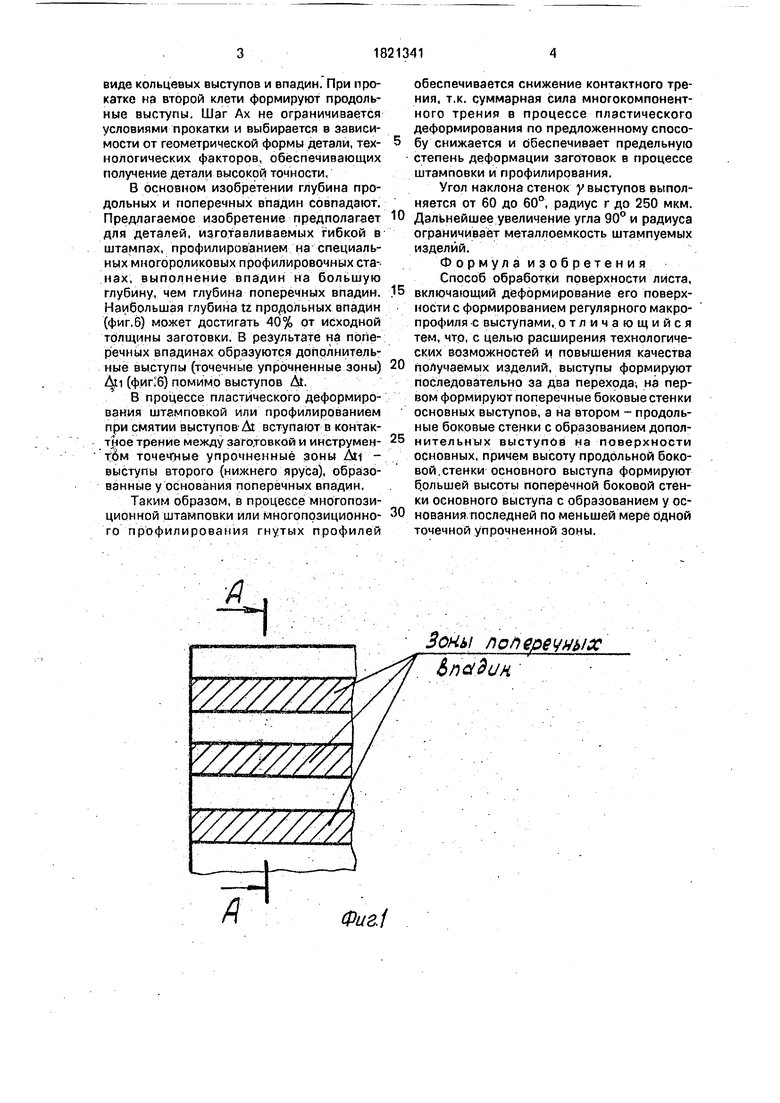

На фиг. 1 изображен обработанный лист после перехода; на фиг.2 - вид А-А на фиг.1; на фиг.З - обработанный лист после II перехода; на фиг.4 - вид В-В на фиг.З; на фиг.5 - вид С-С на фиг.З; на фиг.6 - обработанный участок с изометрии.

Способ обработки поверхности листа осуществляется следующим образом; на первой прокатной клетки, содержащей прокатные валки, один из которых имеет на поверхности параллельно продольной оси валка рельеф в виде продольных впадин и выступов. После прокатки на первой клетки с формированием поперечных впадин происходит удлинение заготовки в продольном

направлении. Удлинение заготовки для кон- струкционных сталей марок 08Ю; 08КП; 08ПС, а также тонколистовых низколегированных сталей, например 07ГСЮФ и др. материалов,может достигать 10% и ограничивается последующим способом штамповки, геометрической формой изготавливаемой детали, т.е. является функцией геометрической формы изготавливаемой детали, технологических факторов, повышающих . штампуемость материала. Глубина поперечных впадин составляет от 4 до 10%. Шаг поперечных выступов, образованных на первой клети, для конструкционных сталей марок 08Ю, 08КП. 08ПС, а также токолисто- вых низколегированных сталей толщиной до 2.5 мм, шаг Ау составляет 0,75-1,2 мм. Дальнейшее увеличение шага ограничивает удлинение заготовки в направлении прокатки. Снижение его снижает стойкость рельефа на поверхности валка.

Вторая клеть содержит прокатные валки, на одном из которых выполнен рельеф в

w

Ё

00 N5

СО Ь

виде кольцевых выступов и впадин. При прокатке на второй клети формируют продольные выступы. Шаг Ах не ограничивается условиями прокатки и выбирается в зависимости от геометрической формы детали, технологических факторов, обеспечивающих получение детали высокой точности.

В основном изобретении глубина продольных и поперечных впадин совпадают. Предлагаемое изобретение предполагает для деталей, изготавливаемых гибкой в штампах, профилированием на специальных многороликовых профилировочных ста-- .пах; выполнение впадин на большую глубину, чем глубина поперечных впадин. Наибольшая глубина tz продольных впадин (фиг.б) может достигать 40% от исходной толщины заготовки. В результате на поперечных впадинах образуются дополнительные выступы (точечные упрочненные зоны) Ajti (фип б) помимо выступов At.

В процессе пластического деформирования штамповкой или профилированием при смятии выступов At вступают в контактное трение между заготовкой и инструмеч- т$м точечные упрочненные зоны Ati - выступы второго (нижнего яруса), образованные у основания поперечных впадин.

Таким образом, в процессе многопозиционной штамповки или многопрзиционно- го профилирования гнутых профилей

обеспечивается снижение контактного трения, т.к. суммарная сила многокомпонентного трения в процессе пластического деформирования по предложенному способу снижается и обеспечивает предельную степень деформации заготовок в процессе штамповки и профилирования.

Угол наклона стенок у выступов выполняется от 60 до 60°, радиус г до 250 мкм.

0 Дальнейшее увеличение угла 90° и радиуса ограничивает металлоемкость штампуемых изделий.

Формул а изобретения Способ обработки поверхности листа, включающий деформирование его поверхности с формированием регулярного макропрофиля с выступами, отличающийся тем, что, с целью расширения технологических возможностей и повышения качества получаемых изделий, выступы формируют последовательно за два перехода, на первом формируют поперечные боковые стенки основных выступов, а на втором - продольные боковые стенки с образованием допол- нительных выступов на поверхности основных, причем высоту продольной боковой, стенки основного выступа формируют большей высоты поперечной боковой стенки основного выступа с образованием у основания последней по меньшей мере одной точечной упрочненной зоны.

5

0

5

0

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обработки поверхности листа | 1983 |

|

SU1084091A1 |

| Способ обработки поверхности листа | 1990 |

|

SU1719189A1 |

| Способ изготовления изогнутых деталей таврового сечения | 1990 |

|

SU1782693A1 |

| Способ обработки поверхности листа | 1990 |

|

SU1784302A1 |

| НИЗКОУГЛЕРОДИСТАЯ ХОЛОДНОКАТАНАЯ ТОНКОЛИСТОВАЯ СТАЛЬ | 2005 |

|

RU2285060C2 |

| Способ получения плоского проката | 1986 |

|

SU1342541A1 |

| Способ производства листовых профилей с волнистыми продольными гофрами и агрегат для его осуществления | 1991 |

|

SU1809790A3 |

| ЛИСТОВОЙ КОНСТРУКЦИОННЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1991 |

|

RU2010690C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИСТОВОГО ПРОКАТА | 2010 |

|

RU2427434C1 |

| Интенсификатор кипения для обработки стали | 1980 |

|

SU908485A1 |

Сущность изобретения: способ обработки заключается в формировании поверхности с регулярным макрорельефом в виде выступов и впадин. На первом переходе формируют поперечные боковые стенки основных фондов, а на втором - продольные боковые стенки с образованием дополнительных выступов на поверхности основных. При формировании поверхности листа высоту продольной боковой стенки основного выступа формируют больше высоты по- перечной боковой стенки основного выступа, при этом у основания последней образуется, по меньшей мере, одна точечная упрочненная зона. 6 ил.

А. -)

/

/

УУ/Ш

J

д

Фиг

Зоны поперечных &п&$ин

А-Д

& па дин.

Щ&н &.. исх одной

Фиг.2

в

л

с

Фиа.3

jQtO nO&kL/;

С

$&НЬ1. яройомых $падии .

Ј/ ZAу&ин.а поп.eречных &nabu&

&t Ьысото. kbicmytiot

на Зигот с5ke

tf U у Л на пои ер ечи ь/з:

6 пади я

&Јf- высота. &ыступо&

ко. поперечных &па.$циах

iг - ЪАУ$пн.с1 продольных

the дин.

t - rnOi щ, ц но. исходиоц заготовки,

Јг. ZAyЈt/HG лрод6л.ьнызг

ShCtdUH &t-&blCOW 3 fa/С/У У/1 $J

act jaiЈfrio&ke

Фиг. 5

k- толщина исходной Sdtomo&bu

. б

| Способ обработки поверхности листа | 1983 |

|

SU1084091A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1993-06-15—Публикация

1991-03-06—Подача