13

Изобретение относится к .обработке металлов давлением и может быть использовано при производстве плит и толстых листов из сталей и сплавов, склонных к поверхностному дефектооб- разованию.

Цель изобретения - улучшение качества и повышение выхода годного за счет уменьшения поверхности дефекто- образования.

Способ осуществляют следующим образом.

Заготовку, нагретую до температуры реформирования, подают к деформи- рующему устройству (например, прессу, молоту или к клети прокатного стана с вертикальньп 1и валками, имеющими на поверхности выступы и впадины, расположенные параллельно оси валков), где деформированию подвергают боко- вые грани заготовки. В результате деформирования на первом этапе на боковых гранях заготовки получают рельеф в виде чередующихся выступов и впадин который нанесен перпендикулярно направлению прокатки на последующем этапе деформирования. При этом высота, выступов рельефа 0,01-0,05 ширины заготовки, а расстояние между центрами впадин рельефа 0,1-0,3 от разности высот заготовки и готового плоского проката. Рельеф на одной боковой грани можно сместить относительно рельефа на противолежащей боковой грани. Далее заготовку транспортируют к прокатному стану, включающему одну или несколько, клетей с горизонтально. расположенными гладкими валками, и осуществляют второй этап деформирова- НИН по контактным поверхностям заготовки до получения плоского проката заданной толщины,

При прокатке металла из легирован

ных малопластичных сталей и сплавов

зачастую наблюдаются поверхностные нарущения сплошности, имеющие вид трещин, расположенных перпендикулярно направлению прокатки. Данная закономерность характерна для процесса прокатки на всех основных типах листовых станов, производящих сортамент от толстых широкий плит до штучных листов, шириной 200 мм и менее.

Действие дополнительных растяги- ВЕЮЩИХ напряжений на боковых кромках раскатов от прохода к проходу пр исходит все более интенсивно из-за увеличения разности температур между

.

s 0 5 о Q

5

5

0

g

центральными и боковыми зонами раската, а также вследствие увеличения общей вытяжки, В результате значительного растяжения на боковых кромках раскатов возникают, а затем все более увеличиваются нарушения сплошности (трещины). Характерна периодичность в расположении этих трещин по длине раската, доказывающая, что про- . цесс разрушения происходит по мере достижения растягивающими напряжениями критического уровня.

Достижение условий безд ефектного деформирования обеспечивается при нанесении рельефа глубиной 0,01-0,05 от ширины заготовки и расстоянием между центрами соседних впадин рельефа 0,1-0,3 от разности высот заготовки и готового плоского проката. При глубине рельефа менее чем 0,01 от ширины заготовки его наличие не оказывает заметного влияния на процесс де- фектообразования. При глубине рельефа большей, чем 0,05 от ширины заготовки его наличие значительно снижает выход годного металла за счет невозможности последующего-выравнивания боковой поверхности раската и необходимости удаления искаженных кромок после прокатки. Кро.ме того, в этом случае резко повышается вероятность образования закатов, При расстоянии мевду центрами соседних впадин меньше, чем 0,1 от разности высот заготовки и готового плоского проката, также возникает опасность образования закатов на боковых гранях раската, происходит резкое локальное под- стуживание выступов рельефа и вследствие этого значительное исчерпание запаса плнстично сти этих локальных объемов. При расстоянии большем чем 0,.3 от разности высот заготовки и готового плоского проката не удается значительно рассредоточить концентраторы напряжений и глубина трещин уменьшается незначительно,

При прокатке высоких или низких заготовок наблюдается неравномерное их уширение по высоте, что является дополнительной причиной поверхностного дефектообразования. Такую причину удается нивелировать при выполнении на первом этапе деформирования .рельефа с переменной цр высоте заготовки величиной выст упов и впадин с увеличивающейся или уменьшающейся от контакта к центру боковых граней

глубиной в зависимости от того, на- блюдается ли при прокатке на втором этапе деформирования двойное или одинарное бочкообразование боковых граней. При этом абсолютные размеры рельефа должны соблюдаться в указанных пределах.

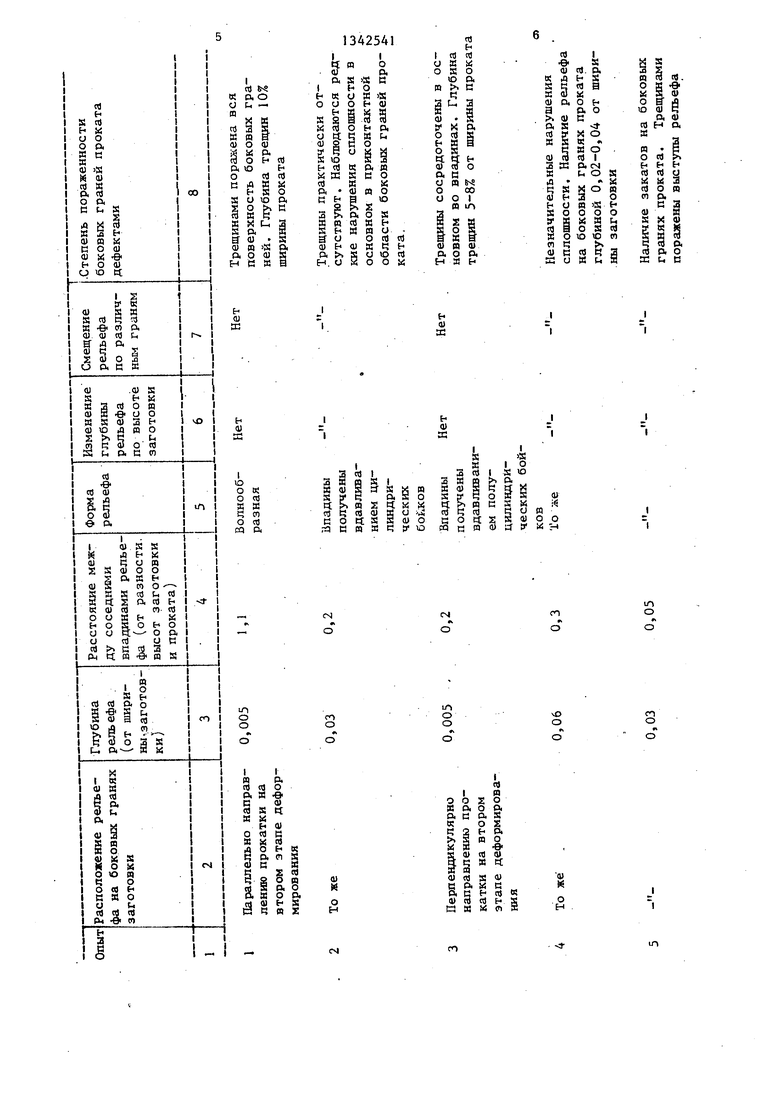

Пример, В лабораторных условиях осуществляют деформирование образцов из модельного материала свин- цово-сурьмянистого сплава (97,5%РЬ + + 2,5%8Ъ), использование которого позволяет моделировать процесс горячей прокатки высоколегированных сталей и сплавов, Исследуют процесс производства плит и толстых листов, Размеры образцов 30x100x300 мм. Образцы сначала деформируют на прессе, усилием 125 т по боковым граням образцов, затем прокатьюают с высоты 30 мм до 8 мм а пять проходов на двухвалково стане 140, Условия и результаты про- jcaTKH представлены в таблице.

Деформирование по известному способу (опыт 1): на первом этапе деформируют заготовки рельефными бойками до получения рельефа на боковых гранях с постоянными размерами по длине заготовки, что приводит к наиболее значительному поражению боковых граней заготовок трещинами, обуславливающими резкое ухудшение качества металла и снижение выхода годного до 65-70%.

Практически исключается наличие трещин на боковых гранях заготовок при заданном соотношении между шириной и высотой заготовок (опыт 2 ) по предлагаемому способу. Результаты опытов 3-6 характеризуют невозможность обеспечения надлежащего качества продукции и высокого выхода годного металла при несоблюдении интерва0

5

0

5

0

5

лов глубины рельефа или расстояния между впадинами рельефа. СЬыты 7-9 проводят в более жестких условиях, увеличивая примерно в полтора раза содержание в модельном материале сурьмы, при этом снижая деформируемость образцов. Кроме того, образец (опыт 9) имеет исходную ширину 50 мм. Результаты опытной прокатки показывают, что использование рельефа волнообразной формы, изменение глубины рельефа от контакта к центру боковой грани, а также для относительно узких полос смещения рельефа на боковых гранях обеспечивают практически бездефектную прокатку на втором этапе деформирования.

Формула изобретения

1. Способ получения плоского проката, включающий нанесение рельефа по узким граням заготовки с последующей прокаткой ее по широким граням в гладких валках, отличающийся тем, что, с целью улучше- ния качества проката и повьшзения выхода годного за счет уменьшения поверхностного дефектообразования, перед прокаткой на заготовку наносят рельеф в виде выступов и впадин перпендикулярно направлению прокатки на последующем зтапе прокатки с высотой выступа 0,01-0,05 ширины заготовки и с расстоянием между центрамь- соседних впадин 0,1-0,3 от разности высот заготовки и готового проката.

т л и ч а ю - первом этапе

2. Способ по п. 1 , о щ и и с я тем, что на рельеф наносят со смещением выступов и впадин друг относительно друга на противолежащих гранях.

ел

о

о

чО

о

fn о

о

ш к

о

н

а

о

н

сч

го

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ прокатки плоского проката из конусных слитков | 1987 |

|

SU1528588A1 |

| Способ производства плоского проката | 1989 |

|

SU1644418A1 |

| Способ прокатки | 1983 |

|

SU1088818A1 |

| Способ прокатки слитков и заготовок | 1983 |

|

SU1098595A1 |

| Способ прокатки слитков из высоколегированных сталей на обжимных станах | 1988 |

|

SU1636075A1 |

| СПОСОБ ПРОКАТКИ СЛИТКОВ НА ОБЖИМНЫХ, ЗАГОТОВОЧНЫХ И СОРТОВЫХ СТАНАХ | 2003 |

|

RU2243041C1 |

| Заготовка для прокатки листа | 1985 |

|

SU1320226A1 |

| Способ прокатки | 1980 |

|

SU1009541A1 |

| Способ прокатки полос | 1987 |

|

SU1503904A1 |

| Способ прокатки слитков и заготовок | 1987 |

|

SU1480906A1 |

Предлагаемое изобретение относится к области получения плоских листов и плит. Цель изобретения - улучшение качества проката и повьпие- ние выхода годного за счет уменьшения поверхностного дефектообразова- ния на боковых гранях. Для этого боковую грань исходной заготовки сначала деформируют инструментом с профильной рабочей поверхностью глубиной рельефа 0,01-0,05 ширины заготовки и расстоянием между центрами соседних впадин рельефа 0,1-0,3 от разности высот заготовки и готового плоского проката. Рельеф может выполняться разнообразной формы, а также с переменной по высоте заготовки величиной выступов и впадин или со смещением друг относительно друга. 1 з.п. ф-лы, 1 табл. S (Л со ю ел

| Полухин П.И | |||

| и др | |||

| Прокатное производство | |||

| М.: Металлургия, 1968, с.342-343 | |||

| Устройство для выпрямления многофазного тока | 1923 |

|

SU50A1 |

| Способ гальванического снятия позолоты с серебряных изделий без заметного изменения их формы | 1923 |

|

SU12A1 |

Авторы

Даты

1987-10-07—Публикация

1986-03-28—Подача