Способ относится к нефтеперерабатывающей промышленности, в частности к способам переработки промышленных 6т- . ходов и может быть применен при утилизации отходов полимерной промышленности.

Накопление полимерных материалов создает сер ьезные экологические проблемы. Далеко не все полимерные материалы фоторазрушаемые. Среди 29 полимерных материалов только отдельные (полиурета- ны, поливинилхлориды) подвергаются биодеструкции, остальные (полиэтилены, полипропилены, полистиролы и др.) практически неуязвимы или мэлоуязвимы микроорганизмами. При этом в общем количестве полимерных материалов количество последних составляет более 70%.

Цель достигается тем, что полимерные отходы (ПО) растворяют в нефтяной дистил- лятной фракции (НДФ) с пределами кипения в интервале 30 540°С в соотношении . ПО:НДФ 1:20-1:5 и подвергают деструкции в реакторе при температуре 500-540°С, массовой скорости 8-22 при атмосферном давлении в присутствии катализатора состава 0,1-0,4; РедОз 0,1-0,3; А120з 8-12; 5 02остальное; РЗЭ 0,01-5,0 мас.% и насыпной плотностью 0,75-0,85 кг/м3.

Для осуществления способа в целом 1 полимерные отходы (полиэтилен, полипропилен, полистирол) растворяют в нефтяной фракции в соотношении ПО НДФ 1:20-1:5. Полученную смесь подвергают деструкции, для чего она поступает в захватное устройство реактора. Одновременно из регенератора по стояку в захватное устройство непрерывно поступает отрегенерирован- ный катализатор, который подхватывается сырьем и направляется в реактор, где происходит деструкция смеси. Продукты реак оо

Ю

i

4 J

ии попадают в холодильную систему. редняя проба газа подвергается анализу а хроматографе.

Жидкие продукты анализируются соласно ГОСТам.

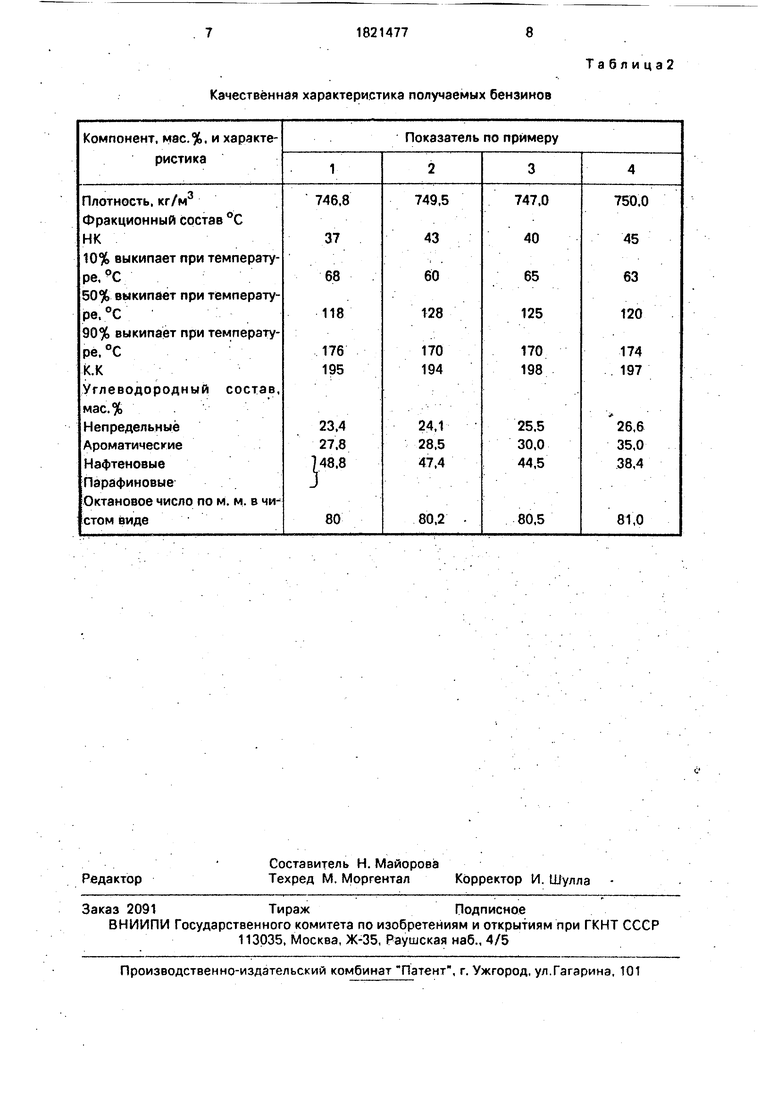

Таким образом способ может быть лего реализован на существующих сменно- иклических промышленных установках и е требует строительства специальной установки. Примеры осуществления процесса в защищаемых режимных условия представ- сны.в примерах 1-4. Компонентный состав газа приведен в табл. 1, качество бензинов

приведено в табл. 2.

В случае проведения процесса при соотношении ПО НДФ более 1:5.уменьшается подвижность смеси и возникают трудности с подачей смеси в реакционную зону, при использовании смеси с соотношением менее 20:1 НДФ : ПО уменьшается производите л ь- ность.установки по переработке ПО.

П р и м е р 1. Полимерные отходы (ПО) растворяют в нефтяной дистиллятной фракции (НДФ) с пределами кипения в интервале 30-540°С в соотношении ПО:НДФ 1:5 подвергают деструкции в реакторе притемпературе 500°С, массовой скорости 8 при атмосферном давлении в присутствии катализатора состава NaaO - 0,1-0,4; Ре20з - 0,1-0,3; А гОз-8-12: SI02- остальное: РЗЭ

- мас.% , насыпной плотностью 0,85 кг/м3.

При этом получают, мас.% на исходное сырье: Газ до СА включ, 12,0 Бензин Н.К.-495°С . 38,0 Дизельная фракция 195-350°С 35,4 Остаток 350°С 12,5 Кокс 2,0 П р и м е р 2. Полимерные отходы (ПО) растворяют в нефтяной дистиллятной фракции (НДФ) с пределами кипения 30-540°С в соотношении ПО-НДФ 1:10 подвергают деструкции в реакторе при температуре 510°С массовой скорости 10 час при атмосферном давлении в присутствии катализатора состава: №20 - 0,1-0,4; РеаОз - 0,1-0,3; - 8-12; Si02 - остальное; РЗЭ - 3,0% масс и насыпной плотностью 0,82 кг/м3.

При этом получают, мас.% на исходное сырье:

Газ до С4 включ.11,0 . Бензин Н.К.-195°С 40,0 Дизельная фракция 195-350°С .31.5 Остаток 350°С 15.3 Кокс 2,2 П р и м е р 3. Полимерные отходы (ПО) растворяют в нефтяной дистиллятной фракции (НДФ) с пределами кипения в ин.терва- .ле 307540°С в соотношении ПО : НДФ 1:10 подвергают деструкции в реакторе при температуре 520°С, массовой скорости 14 при атмосферном давлении в присутствии катализатора того же состава, что и в приме-, ре 2 за исключением РЗЭ - 4,5 мас.% и насыпной плотностью 0.82 кг/м .

При этом получают мас.% на исходное сырье: . . . Газ С-1 включит. -13,0 Бензин НК-195°С -41,0 Дизельная фракция . 195 350°С : -30,8 . 5 Остаток 350°С -12,2 Кокс . -3,0 Приме р 4. Полимерные отходы (ПО) растворяют в нефтяной дистиллятной фракции (НДФ) с пределами кипения в интерва- 0 ле 30-540°С в соотношении ПО : НДФ 1:20 подвергают деструкции в реакторе при температуре 540°С, массовой скорости подачи сырья 8ч при атмосферном давлении в присутстивии катализатора того же состава, 5 что и в примере 2 за исключением РЗЭ - 5,0 мас.% и насыпной плотностью 0,85 кг/м . При этом получают мас.% на исходное / сырье: . ;

Газ до СА включат.13,9 0 Бензин Н.К.-195°С . 40,9 Дизельная фракция 195-350°С 29,5 . Остаток 350°С 11,7 . Кокс 4,0 5 П р и м е р 5. Температура 480°С, массовая скорость подачи смеси 8 ч ; процесс осуществляется на катализаторе, состава, мас.%: Na20 -0,45; Рв20з -0,31; А1;20з.- 12; SI02 - остальное; РЗЭ - 5. Выход на 1 тонну 0 ПО - газ до С4 включ. - 10%, фракции выки- . пающ. до 195°С - 30 мас.%, фракции 195- 350°С составляет 27,5%, фракции, выкип. выше 350°С кокс - остальное, т.е. уменьшается выход целевых продуктов. 5 Примерб. Температура 550°С, массовая скорость подачи сырья - 22 , процесс осуществляется на катализаторе состава: NaiO - 0,3; Рв20з - 0.4; - 11;. РЗЭ - 2,3% 5Ю2-остальное/

0 Выход на 1 тонну ПО, мае.%: газ до Ci вкл.-26% фракции Н.К.-195°С-28%, фрак- . ции 195-350°С - 26,5%, а фракции выше 350°С + кокс - остальное, т.е. наблюдается сильное газообразование и уменьшение вы- 5 хода целевых продуктов.

Пример 7. Температура 500°С, массовая скорость подачи смеси 7ч 1, процесс осуществляется на катализаторе состава N320-0,2; Ре20з-0,1. Al20:r-.5. РЗЭ - 1,7. 5Ю2 - остальное. Выход на 1 тонну ПО - газ

до С4 вкл. 17,5%, фракции выкип. до 195°С

- 34.5%, фракции 195 350°С - 24,0, фракции, выкид. 350°С + кокс - остальное.

ПримерВ, Температура 540°С, мае- совая скорость подачи сырья 23 процесс осуществляется на катализаторе состава, мас.%: Na20 - 0,2; Ре20з - 0,1; А120з -11,0: РЗЭ - 2,3; SI02 остальное. Выход на тонну ПО - газ до С4 вкл. 12,5% фракции выкипающей до 1959С- 35.5%, фракции 195-350°С

- 24,2% фракции, выкипающей 350°С + +кокс - остальное.

Как видно, предложенный способ, осуществляемый в указанных условиях, обеспечивает достижение поставленной цели, т.е. значительно упрощена технология, на практике возможно осуществление способа на типовом .технологическом оборудовании, значительно снижены энергозатраты по сравнению с прототипом за счет проведе- ния деструкции в одну стадию, выход автомобильного бензина увеличивается почти в 1,6 раза, качество получаемых целевых продуктов значительно улучшено, так октановое число получаемого бензина составляет 80-81 пунктов по м.м. в чистом виде, значительно повышена селективность процесса. Это достигается путем каталитической деструкции ПО на катализаторе предлагаемого состава в подобранных соотношениях и режимных параметрах. ... Ф о р мул а изобретен и я

Способ переработки полимерных отходов смешением их с нефтяной фракцией и последующей деструкцией смеси при нагревании, отл ича ющийс ятем, что, с целью упрощения технологии, снижения энергозатрат, увеличения выхода целевого продукта с улучшением его качества, полимерные отходы растворяют в нефтяной дистиллят- ной фракции с температурой кипения 30- 540°С при соотношении 1:5 -1:20, а; деструкцию проводят при 500-540°С и массовой скорости подачи смеси в реактор 8-22 и атмосферном давлении в присутствии катализатора следующего состава, мас.%: N3200,1-0,4 .

0,1-0,3

8-12

РеаОз

Редкоземельные

металлы

SI02

0,01-5,0 Остальное

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ переработки тяжёлых нефтяных остатков, резинотехнических и многокомпонентных полимерных отходов | 2021 |

|

RU2798461C2 |

| СПОСОБ ПЕРЕРАБОТКИ УГЛЕВОДОРОДНОГО СЫРЬЯ (ВАРИАНТЫ) | 2004 |

|

RU2304608C2 |

| НЕПРЕРЫВНЫЙ СПОСОБ ХИМИЧЕСКОЙ ПЕРЕРАБОТКИ ПОЛИМЕРНЫХ ОТХОДОВ (ВАРИАНТЫ) | 2022 |

|

RU2786826C1 |

| СПОСОБ ГИДРОКОНВЕРСИИ ТЯЖЕЛОГО УГЛЕРОДСОДЕРЖАЩЕГО СЫРЬЯ | 2024 |

|

RU2838970C1 |

| Способ получения циклопентадиена или метилциклопентадиена | 1983 |

|

SU1109371A1 |

| Способ получения низкомолекулярных парафиновых углеводородов | 1990 |

|

SU1796660A1 |

| Способ термокаталитической переработки тяжелых нефтяных фракций | 1990 |

|

SU1819285A3 |

| СПОСОБ ПЕРЕРАБОТКИ ГОРЮЧЕГО СЛАНЦА | 2016 |

|

RU2634725C1 |

| СПОСОБ ГИДРОГЕНИЗАЦИОННОЙ ПЕРЕРАБОТКИ НЕФТЯНОГО ШЛАМА | 2016 |

|

RU2656673C2 |

| СПОСОБ ПЕРЕРАБОТКИ ОЛЕФИНСОДЕРЖАЩЕГО СЫРЬЯ (ВАРИАНТЫ) | 2001 |

|

RU2191203C1 |

Использование: способ относится к переработке полимерных отходов. Накопление отходов полимерных материалов создает серьезные экологические трудности. Наиболее перспективным путем реализации отходов является вторичная переработка. Сущность: предлагаемый способ переработки полимерных отходов предполагает смешение их растворение их растворение их в нефтяной дистиллированной фракции с т.кип. 30-540°С при соотношении 1:5-1:20 и деструкцию в реакторе при 500-520°С-и массовой скорости 8-22 атмосферном давлении в присутствии катализатора следующего состава, мас.%: Na20 0,1-0,4; РеаОз 0,1-0,3; 8-12; редкоземельные металлы 0,01-5; SI02 остальное. 2 табл.

Компонентный состав газа

Т а б л и ц а 1

Качественная характеристика получаемых бензинов

Таблица2

| Anal, and applay Pyral | |||

| Приспособление для установки двигателя в топках с получающими возвратно-поступательное перемещение колосниками | 1917 |

|

SU1985A1 |

| Способ приготовления пластического взрывчатого состава | 1913 |

|

SU439A1 |

| КОНСЕРВАНТ ДЛЯ МЯСНЫХ ПРОДУКТОВ | 1999 |

|

RU2158089C1 |

| кл | |||

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

Авторы

Даты

1993-06-15—Публикация

1990-12-17—Подача