со со

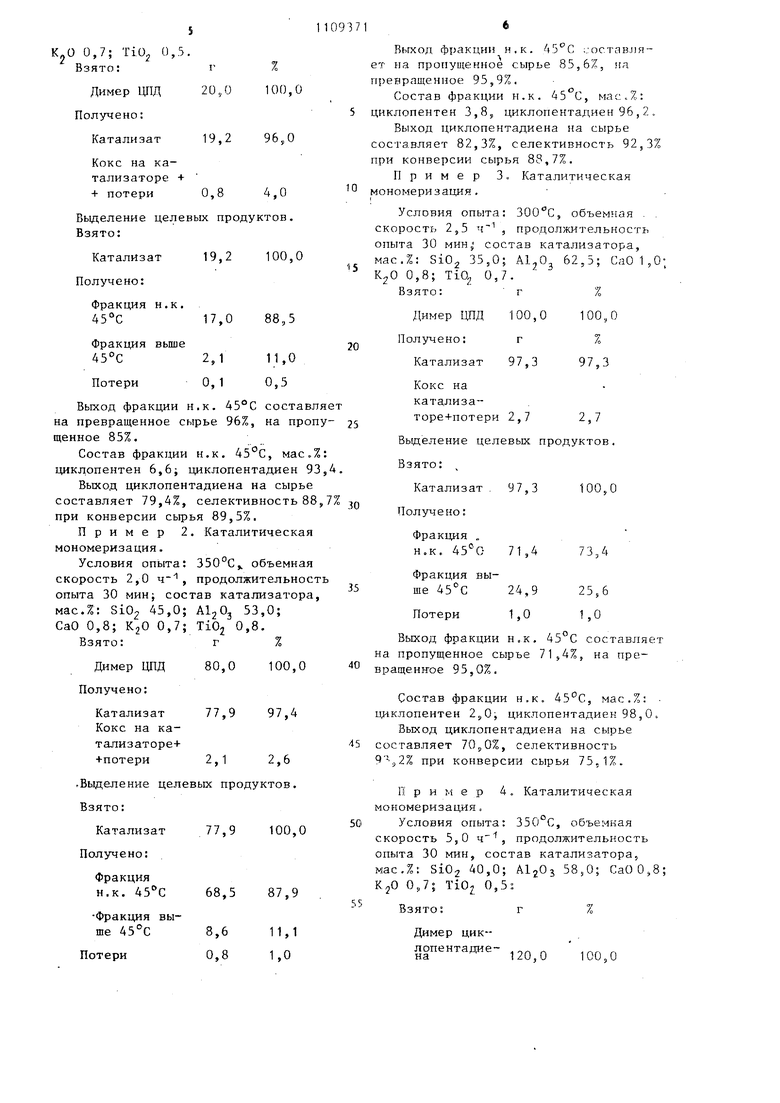

vj I1 Изобретение относится к нефтехи ш ческому синтезу, а нменно к способу получения циклопектодиена и 1четнл) лопентадиена. Щчклодиекы и их димеры используют в производстве мо 1смера для получени стереорегулярного полипеитамерного каучука; з получении компонентов тройного этиленпропиленового каучука в прои-шодстве ракетных и реактивных тогш:ив5 в синтезе эффективных отвердителей ii т.д. Однако несмотря на быстрорасту цую потребность диклопентадиен (,) вь:рабатьшается в ограниченном КОЛИЧЕСТ ве коксохи;угической промышленностью, а метилциклопентадиен (ШдПД) вообще не производится. Между тем основным перспективным источником этих циклодиенов являются жидкие продукты пк ролиза, В известных способах выделения ЦПД из лшдких продуктов пиролиза основным узлом процесса является стадия мономеризации концентрата димера. Так. известен способ жидкофазного термического крекинга димера ЦПД в мономер в среде парафинового углеводородного масла в качестве растворителя.;, заключающийся в крекинге димера с концентрацией 95% и выдие в жидком углеводородном растворителе при 250-350 С5 конденсации крекироБанной, газообразной смеси выходяЕ;ей из крекинг-камеры5 путем удерживания газообразной смеси в конденсаторе 18 с и извлечении ЦПД перегонкой в ректификационной колонке. Полученный мономер имеет следуюш,ий состав „ ма.с %; ЦПД 98.J0-98,5-5 пиперилен изо прен j метилциклопентадиен и др. угле водороды 1э5-2зО, Выход ПДД на сырье составляет 76-84%5 селективность про цесса 87-91% г(ри конверсии сырья 8792% L 1Недог:.атком процесса .является образование значительного количества смолы (7--10%) во время термического крекинга димера ЦПД. Она постепенно накапливается в ректификационной колонке и в отдельных узлах оборудования и трубопроводах, а также Б соста ве растворителя. Поэтому приходится: часто останавливать установки ;для очистки всей системы от смолы Кедос татком способа является также исполь зовакие в качестве сырья димера с кокценграцией 95% и вьше. Кроме тогэ 7 12 для умсньшения образования (л-юлистых EtHisecTB крекиров анная газообразная смесь должна быстро (за 1-8 с) охлаждаться в конденсаторе до 45-70°С5 fi.y JTO требуется дорогостоящее холо,1,ильное оборудование. Известен способ переработки жидких иро.цуктов пиролиза, в котором катапитическук) мономеризацию конп,ентрата димеро з ЦПД и МЦГЩ проводят над синтеткс{еским1 цеолитами СаА и СаХ ггри 200-450°С и объемной скорости 0 55S60 ч при атмосферном давлении. Продолжительность работы СаА и СаХ в рабочем рехшме составляет Q,5 .,G ч ,j после чего катализатор регенерируется в течение 2-3 ч, Вьгход диклопентадием-гов на сырье составляет :55-75%s селективность процесс 85-90% ггри конверсии сырья 65-83% 2 Основным недостатком этого процесса является быстрое снижение выходи мономера из-за резкой дезактивации катализатора. Как известно, синтетические цеолиты СаА и СаХ имеют диаметр пор соответственно 5 и 9 А. А образующийся во время процесса мономеризации кокс оседает на внешней поверхности ката.лизатора и в порах с диаметром более 60 А, В результате этого происходит быстрая блолировка активных центров на поверхности катализатора и он -теряет свою активность в реакции мономеризации. Так,, через 30-40 :мин выход циклопентадиенов снижается от 55-75 до 40-50%, Наиболее близким по технической сз/щности к предлагаемому является способ получения ЦПД или Ml ТИП каталитической мономеризацией димера над окискым гетерогенным катализатором в частности МЦПД; над активной окисью лю1у1иния или природным цеолитом клиноптилолнтом. в первой стадии процесса сырье - димер метилциклогкнтгдиенд - подвергают мономеризага-,к над окасным катализатором (активгая окись алюминия или клиноптилолит; при 200-40С С и объемной скорости 055-1;0 атмосферном .Б,авлении, Выход катализата составляет 90-95 м.асо%,.. а конверсия сырья jO-88%. Катализат имеет следующий углеводородный состав, мас,%; метилцкклопентадиен 25-635 метилциклопентан 1-4/ метилциклопентены 6-15, диг.ер меэилциклопентадиена 10-65 3 Во время каталитической мономеризшдии гзротекают следующие побочные реакции: перераспределение водорода с образованием метилдиклопентенов и метилциклопентана; образование высококипящих полимерных веществJ отложе ние кокса на катализаторе. Во второй стадии процесса катализат от первой стадии подвергают атмосферной перегонке и отбирают фракцию и,к. 85°С. Выход этой фракции составляет: на ка тализат 30-86%, на исходное сырье 27 82%. Эта фракция имеет следующий сос тав, мас.%: метилциклопентадиен 7289; изомеры метилциклопентена 10-29 метилциклопентан 1-6. Выход метилцик лопентадиена составляет 32-50%, се- лективность процесса 36-80% и конвер сия сырья 30-88%. Основным недостатком данного способа является низкий выход мономера (32-50%). Цель изобретения - увеличение выхода целевого продукта. Поставленная цель достигается тем, что согласно способу получения циклопентадиена или метилциклопентадиена деполимеризацией димера циклопентадиена или метилциклопентадиена при 300-400 0 в присутствии окисного алюмосиликатного катализатора с после дующим выделением целевых продуктов атмосферной перегонкой в качестве катализатора используют смесь природ ного глинозема и каолина следующего состава, мас.%: SiOo 30-35 53-68 0,8-1,О 0,7-0,8 Остальное и процесс проводят при объемной скорости подачи сырья 1,0-3,0 ч , Катализатор готовят по следующей методике. Природный глинозем, являющийся в основном алюмосиликатом амор фной структуры н имеющий состав, масЛ: Si02 23,0-42,0; АЦОд 58,080,0; СаО 0,1-0,3; KjO 0,1-0,3; TiO 0,4-0,7; 2,2-5,4, формуют в виде брикетов с помощью каолина состава, масЛ: Si02 50,0-65,0; 20,0-35,0; СаО 0,4-0,7; К200,2 0,7; TiO 0,2-0,4; HjO 15,0-20,0 в соотношении природньй глинозем/каоли 1:5. Сьфые брикеты сушат при 240260°си прокаливают при 700-800С. Из прокаленных брикетов готовят ката лизатор размером гранул 2-4 мм с насьшной массой 0,72-0,74 г/см. Способ осуществляют следуюпщм образом. В первой стадии процесса катализатор состава, мас,%: SiO,, А1„0 53-68; СаО 0,8-1,0; ,8; Ti02 Oj4-0,7 в количестве 20-90 мл помещают в реактор и нагревают до 300-400 С. В реактор с помощью дозатора в течение 30-300 мин подают 20200 г 95%-ного димера циклопентадиена (ТУ 6-09-1120-74) или димера метилциклопентадиена с объемной скоростью 1,0-5,0 чпри атмосферном давлении, При этих условиях исходный димер мономеризуется в мономер. Выход катализата составляет 94-97%. В зависимости от исходного сырья катализат имеет следзющий состав, мас.%: циклопентадиен 70-85J циклопентен 2-5; димер циклопентадиена 2-25 (в случае мономеризации димера циклопентадиена) или метилциклопентадиен 65-75j метилциклопентены 10-13 метилциклопентан 1-3} циклопентен 0,2-0,6; циклопентадиен 1,5-2,5, димер метилциклопентадиена 12-20 (в случае мономеризации димера метилциклопентадиена). Во второй стадии катализат подвергают атмосферной перегонке с разделением на две фракции: фракция н.к. 45С и фракция выше 45°С (в случае мономеризации димера циклопентадиена) фракция н.к. 85°С и фракция вьше 85° (в случае мономеризации димера метилциклопентадиена). Фракция н.к. 45°С (или фракция н.г. 85 С) анализируется методом ГЖХ. Анализ показывает, что фракция н.к. 45°С (,8049; 1,4450) состоит из циклопентадиена (93-98%) и циклопентена (2-7%). Фракция н.к. (,81 15; , 1,4523) имеет следующий состав, мас.%: циклопентен О,5-1,Оj циклопентадиен 2-3; метилциклопентак 2-3 i метилциклопентены 12-14, метилциклоентадиен 80-85. Фракция выше 45°С (или фракция ыще 85с) представляет собой непрореагировавшее сырье. Ее возвращают на каталитическую мономеризацию в качестве рециркулята. Пример 1. Каталитическая ономеризацкя. Условия опыта: 350°С, объемная скорость 1,5 ч , продолжительность пыта 30 мину состав катализатора, ае Л: SiOz 33,0; ,0; СаО 0,8; KjO 0,7; TiO 0,5. Взято:I Димер 1ЩД20,0 Получено: Катализат19,2 Кокс на катализаторе + + потери 0,8 Вьщеление целевых продуктов. Взято: Катализат Получено: Фракция и.к. 45°С17,0 88,5 Фракция выше 45°С2,1 Потери Выход фракции и.к. 45°С составляет на превращенное сырье 96%, на пропу- 25 щенное 85%. Состав фракции н.к. 45°С, мас.%: циклопентен 6,6 циклопентадиен 93,4. Выход циклопентадиена на сырье составляет 79,4%, селективность SB, 7% при конверсии сырья 89,5%, Пример 2. Каталитическая мономеризация. Условия опыта: 350°С,. объемная скорость 2,0 ч- , продолжительность опыта 30 мин; состав катализатора, мас.%: Si02 45,0; AljO 53,0; CaO 0,8; 0,7; TiOj 0,8. Взято:г % 80,0100,0 Димер ЦПД Получено: 77,9 97,4 Катализат Кокс на катализаторе+2,12,6 +потери .Выделение целевых продуктов. Взято: Катализат77,9100,0 Получено: Фракция Н.к. 45°С 68,5 87,9 фракция выше 45С 8,6 Потери ет пр ци со пр мо ск оп ма К2 на вр ци со 9 мо с оп м K Выход фракции н,к. ; :оставляна nponyuieHHoe сырье 85,6%, ия вращенное 95,9%. Состав фракции н.к. 45 С, мас:-.%: лопентен 3,8, циклопентадиен 96 , 2 . Выход циклопентадиена на сырье тавляет 82,3%, селективность 92,3% конверсии сырья 88,7%. Пример 3. Каталитическая омеризация. Условия опыта: , объемная . . рость 2,5 ч 5 продолжительность та 30 мин состав катализатора, .%: SiO 35,0; 62,5; CaO 1,0; 0,8; TiOg 0,7. Взято: г % Димер ЦаД 100,0 100,0 Получено: г % Катализат 97,3 97,3 Кокс на катализаторе+потери 2,7 2,7 Выделение целевых продуктов. Взято: Катализат . 97,3 100,0 Получено: Фракция . н.к. 71,4 73,4 Фракция выще 45С 24,9 25,6 Потери 1,0 1,0 Вькод фракции н.к. 45°С составляет пропущенное сырье 71,4%, на прещенн-ое 95,0%. Состав фракции н.к. 45°С, мас.%: . клопентен 2,,0j циклопентадиен 98, О. Выход циклопентадиена на сырье ставляет 705,0%, селективность ,,2% при конверсии сырья 75,1%. 11 р и м е р 4, Каталитическая номеризация, Условия опыта: 350°С, объемная орость 5,0 , продолжительность ыта 30 мин, состав катализатора, с.%: Si02 40,0; AljO CaO0,8; O OJ; TiO 0,5: Взято: г % Димер ЦИК-лопентадие120,0 100,0 на 711093 Получено: Каталнзат 117,8 98,2 Кокс на Ktiтализаторе++потери 2,2 1,8 Выделение целевых продуктов. Взято: Катализат 117,8 Получено: Фракция н.к. 45°С 102,2 Фракция выше 45С 14,4 Потери 1,2 Выход фракции н,к. 45С составля- 20 ет на пропущенное сырье 85,2%, на превращенное 96,8%, Состав фракции н.к. 45С, мас,%: циклопентен 3,2, циклопентадиен 96,8. Выход циклопентадиена на сырье составляет 82,3%, селективность 93,5% при конверсии сырья 88,0%. Пример 5. Каталитическое разложение. Условие опытам 400С, объемная ско рость 1j5 J продолжительность опыта 150 мик; состав катализатора приведен в примере 1.

200,0

(00,0

190,0

95,0

10,05,0

Выделение целевых продуктов. Взято:

Катализат

190,0

100,0 олучено:

Фракция н.к. 45°С

187,0

98,4

Фракция выше 45°С

2,0

1,1 1,0

Потери

0,5 71 на вр ло со пр но ро та де

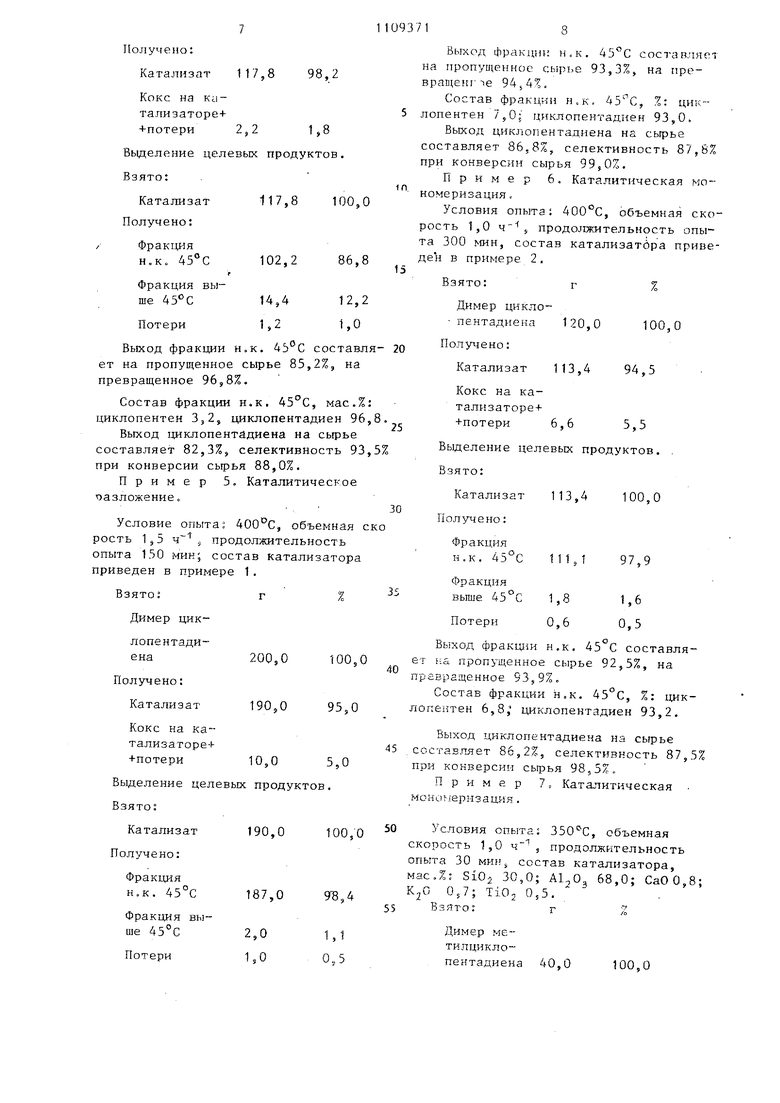

выше 45 С 1,8 1,6 Потери 0,6 0,5

Выход фракции н.к. 45 С составляет на пропущенное сырье 92,5%, на превращенное 93,9%.

Состав фракции н.к. 45°С, %: хдаклопемтен 6,8, циклопентадиен 93,2.

Выход циклопентадиена на сырье . состав.гшет 86,2%, селективность 87, при конверсии сырья 98,5%,

Пример 1, Каталитическая

мoнa jepизaция.

Условия опыта: , объемная скорость 1,0 5 продолжительность опыта 30 мин5 состав катализатора, мас,%: 510л 30,0; А1,,0,, 68,0; СаОО, 0,7; ТЮз 0,5.

Взято: г %

Димер ме-тилциклопентадиена 40,0

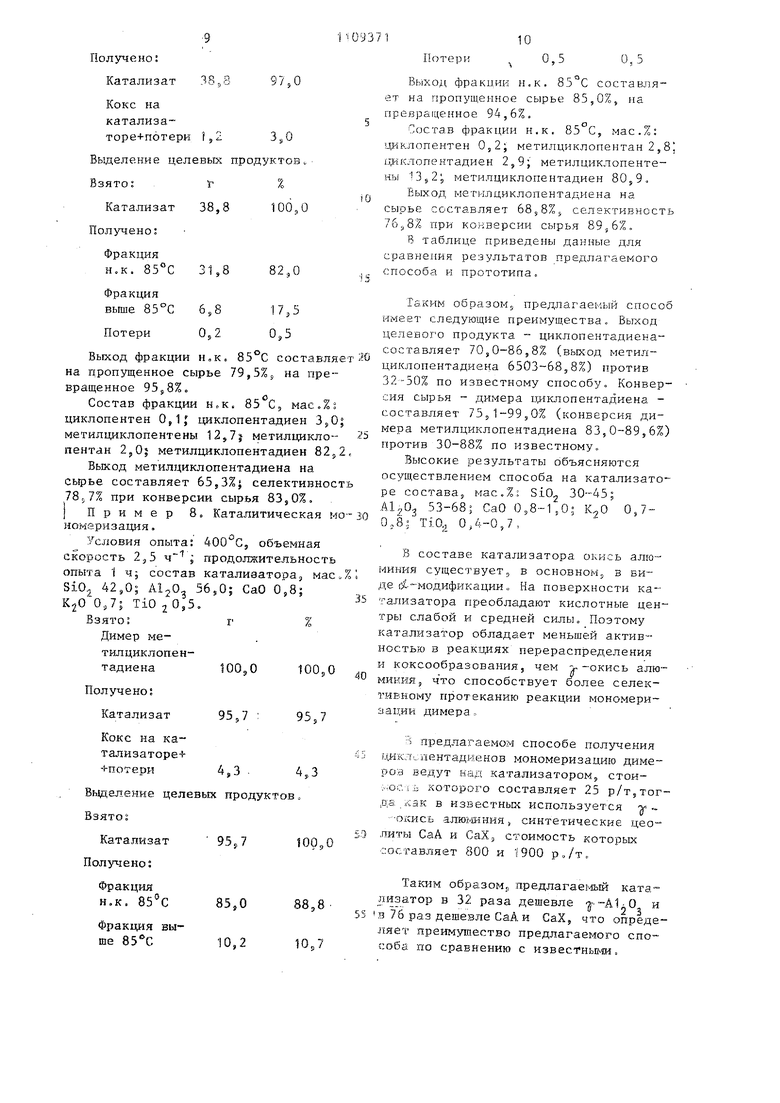

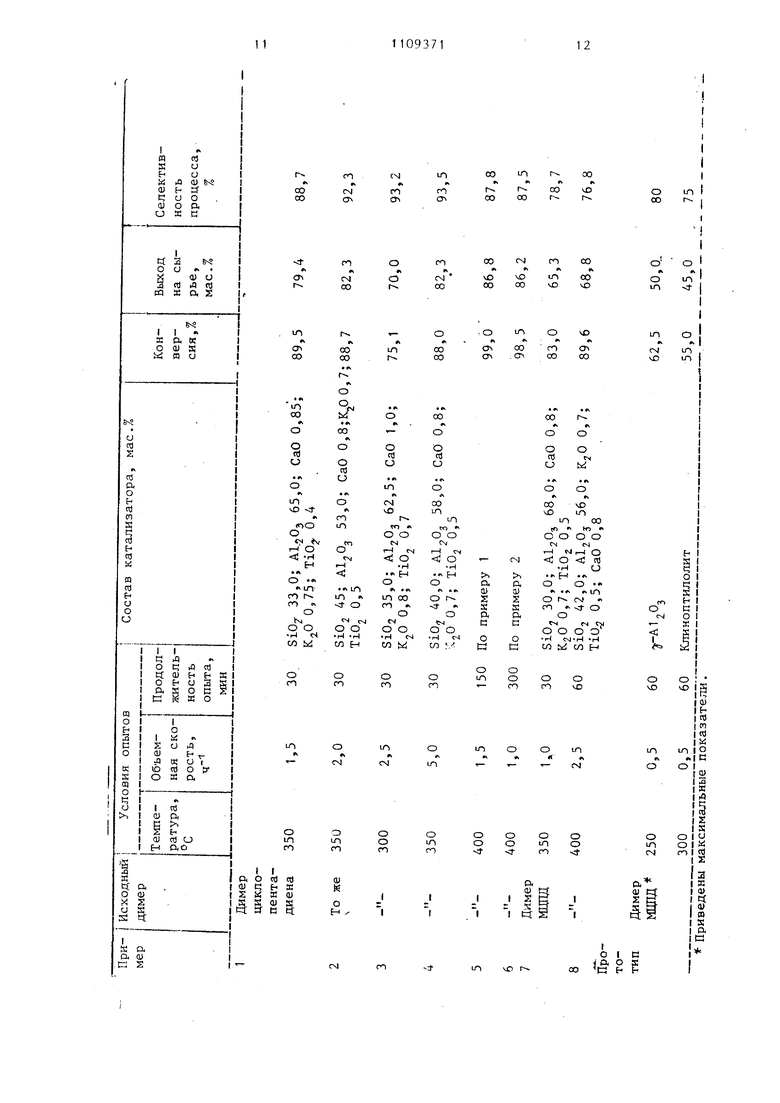

100,0 8 Выход фракдит н.к. 45С составляс пропущенное сыр1зе 93,3%, на преще.чрте . Состав фракции н.к, 45С, %: цикентен 7,0j циклопентадиен 93,0. Выход циклопентадиена на сырье тавляет 86,8%, селективность 87,6% конверсии сырья 99,0%. Пример 6. Каталитическая моеризация, Условия опыта; 400°С, объемная скоть 1,0 ч 5 продолжительность мин, состав катализатора привев примере 2. Взято: г % Димер цикло пентадиена 120,0100,0 Получено: Катализат 113,4 94,5 Кокс на катализаторе++потери 6,6 5,5 Вьщеление целевых продуктов. . Взято: Катализат 113,4 100,0 Получено: Фракция н.к. 45°С 111,1 Фракция Получено: Катализат Кокс на каталиэатope п6тepи 1,2 Выделение целевых продукт Взятое 1 % Катализат 38,8 10 Получено; Фракция н.к. 85°С 31,8 Фракция выше 85°С 6„8 Потери Выход фракции н,к. 85°С с на гфопущенное сырье 79,5% вращенное , Состав фракции н,к. 85 Сэ циклопентен 0,1J циклопентад метилциклопентены 12,71 мети пентан 2,,0| метилциклопентад Выход метилциклопентадиен сырье составляет 65j3%5 селе при конверсии сырья 83 ) Пример 8 Каталитич номйризация. Условия опыта: , объ скорость 2,,5 продолжите опыта 1 ч, состав катализато SiO 42,0; AljO, CaO 0 К20 0,7; TiO 20,5 Взято:г Димер метил циклоп,ентадиенаПолучено; Катализат Кокс на катализаторе+4,3 . -кютери Выделение целевых продукт Взятое Катализат Получено: Фракция н,к. 85,0 Фракция выше 10,2 Потери Выход фракции н.к. 85°С составляет на пропуш.еыное сырье 85,0%, на преврсиценное 94,6%. Состав фракции н.к. 85 С, мас.%: циклопентен Os2i метилциклопентан2,8 гкклопентадиен 2,9; метилциклопентены 3,,25 метилциклопентадиен 80,9, Выход v eтилдиклoпeнтaдиeнa на сырье составляет 6858% селективность при конверсии сырья 8956%. В таблице приведены данные для сравнения результатов предлагаемого способа и прототипа. Таким образоМ; предлагаемыйг способ имеет следующие преимущества. Выход целевого продукта - циклопентадиенасоставляет 70,0-86,8% (выход метилциклопентадиена 6503-6858%) против 32-50% по известному способу. Конверсия сырья - димера Щ1клопентадиена составляет 7551-99,0% (конверсия димера метилциклопентадиена 8350-89,6%) против 30-88% по известному, Вьюокие результаты объясняются осуществлением способа на катализаторе состава, мас.%; SiOj 30-45; АЬ,ОЗ 53-68; СаО 0.,8-l50; К,0 ., 0,4--0.,7, В составе катализатора окись алюминрш существует, в основном, в виде (5.-модификации, На поверхности ка-гализатора преобладают кислотные центры слабой и средней силы. Поэтому катализатор обладает меньшей активностью в реакид ях перераспределения и коксообразования, чем v-окись алюминия что способствует более селективному протеканию реакции мономеризации димера предлагаемом способе получения (дикл:.:иентадиенов мономеризацию димеро:а ведут над катализатором стои:.:ocii которого составляет 25 р/т,тогда как в известных используется -у окись злю(Шння, синтетические цеолиты СаА и СаХ; стоимость которых составляет 800 и 1900 р„/т„ Таким образом,, :предлагаег-1ый катализатор в 32 раза дешевле --AUO и в 76 раз дешевле СаА и СаХ, что определяет преимушество предлагаемого способа по сравнению с извесгнь&от

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения метилциклопентадиена | 1975 |

|

SU653247A1 |

| Способ получения циклопентена и метилциклопентена | 1975 |

|

SU591446A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИКЛОПЕНТАДИЕНА | 1991 |

|

RU2007378C1 |

| Способ получения циклогексадиена-1,3 или метилциклогексадиенов-1,3 | 1983 |

|

SU1133253A1 |

| Способ получения изомеров метилциклопентена | 1976 |

|

SU695997A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИКЛОПЕНТАДИЕНА | 2014 |

|

RU2540329C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТИЛЦИКЛОПЕНТАДИЕНА | 1972 |

|

SU350775A1 |

| Способ выделения циклопентадиена | 1975 |

|

SU596565A1 |

| Способ получения алкилциклопентанонов | 1978 |

|

SU721399A1 |

| Способ получения 3-метилциклопентена | 1979 |

|

SU910571A1 |

СПОСОБ ПОЛУЧЕНИЯ ЦИКПОПЕНТАДИЕНА ИЛИ МЕТИЛЦИКЛОПЕНТАДИЕНА деполимеризацией димера циклопентадиена или метилциклопентадиена при 300400°С в присутствии окисного алюмосиликатного катализатора с последующим выделением целевых продуктов атмосферной перегонкой, отличающийся тем, что, с целью повышения выхода целевого продукта, в качестве катализатора используют смесь природного глинозема и каолина следующего состава, мас.%: SiO 30-45 AljOj 53-68 Саб 0,8-1,0 KjO 0,7-0,8 сл TiO, Остальное с и процесс проводят при объемной скорости подачи сырья 1,0-5,0 ч.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ получения производных хиноксалинов | 1980 |

|

SU1261564A3 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Способ получения фтористых солей | 1914 |

|

SU1980A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1984-08-23—Публикация

1983-05-30—Подача