wfe

| название | год | авторы | номер документа |

|---|---|---|---|

| СТРУКТУРА МЕТАЛЛ-ДИЭЛЕКТРИК-ПОЛУПРОВОДНИК НА ОСНОВЕ СОЕДИНЕНИЙ AB И СПОСОБ ЕЕ ФОРМИРОВАНИЯ | 2010 |

|

RU2420828C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛЕНКИ НИТРИДА АЛЮМИНИЯ | 1996 |

|

RU2113537C1 |

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТИ ИЗДЕЛИЙ ДУГОВЫМ РАЗРЯДОМ В ВАКУУМЕ | 2012 |

|

RU2509824C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ САМОНАКАЛИВАЕМОГО ПОЛОГО КАТОДА ИЗ НИТРИДА ТИТАНА ДЛЯ СИСТЕМ ГЕНЕРАЦИИ ПЛАЗМЫ | 2015 |

|

RU2619591C1 |

| Способ очистки деталей электровакуумных приборов | 1991 |

|

SU1827689A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОДНОФАЗНЫХ ПЛЕНОК НИТРИДА ТИТАНА | 2011 |

|

RU2497977C2 |

| Способ вакуумного ионно-плазменного низкотемпературного осаждения нанокристаллического покрытия из оксида алюминия | 2018 |

|

RU2676720C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТОЛЩИНЫ ОКИСНОЙ ПЛЁНКИ АЛЮМИНИЯ В ПРОЦЕССЕ АНОДНОГО ОКИСЛЕНИЯ ХОЛОДНОГО КАТОДА В ТЛЕЮЩЕМ РАЗРЯДЕ КИСЛОРОДА | 2016 |

|

RU2627945C1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ ИЗ АМОРФНОГО ОКСИДА АЛЮМИНИЯ РЕАКТИВНЫМ ИСПАРЕНИЕМ АЛЮМИНИЯ В РАЗРЯДЕ НИЗКОГО ДАВЛЕНИЯ | 2016 |

|

RU2653399C2 |

| УСТАНОВКА ДЛЯ НАНЕСЕНИЯ ТОНКОСЛОЙНЫХ ПОКРЫТИЙ | 1997 |

|

RU2138094C1 |

Использование: изобретение относится к способам очистки поверхностей электрическими газовыми разрядами в основном при вакуумных конденсационных напылениях защитных и термостойких покрытий. Сущность изобретения - повышение качества и эффективности, обработки - достигается тем, что обрабатываемая поверхность предварительно покрывается высоко дисперсными диэлектрическими тугоплавкими частицами с повышенными сорбционными свойствами, например 30%-ной суспензией двуокиси алюминия, в ацетоне, а очистку производят в вакууме при давлении 10...9 Па, 1 ил.

Изобретение относится к способам очистки поверхностей электрическими газовыми разрядами в основном при вакуумных конденсационных напылениях защитных и термостойких покрытий.

.Целью изобретения является повышение качества и эффективности обработки путем использования перехода режима разряда из тлеющего в дуговой.

Поставленная цель достигается тем, что в способе очистки металлических поверхностей сложной формы электрическими разрядами в вакууме, включающем генерирование ионов электрическим разрядом, со- общение им кинетической, энергии ускоряющим электрическим полем и удаление массы веществ с обрабатываемой поверхности путем бомбардировки этой поверхности ускоренными ионами, обрабатываемую поверхность предварительно покрывают высокодисперсными диэлектрическими тугоплавкими частицами с повышенными сорбционными свойствами, например 30% суспензией в ацетоне, а очистку производят в вакууме при давлении 10...9 Па.

Первым отличительным признаком изобретения является то, что обрабатываемую поверхность предварительно (до помещения ее в вакуумную камеру) покрывают высокодисперсными диэлектрическими частицами. Высокодисперсные частицы способствуют сорбированию большого количества газов.

Наличие на поверхности изделия (катода) диэлектрических частиц и включений, создающих резкую неоднородность электрического поля, способствует появлению вторичных электронов, вызывающих возникновение дуговых разрядов. Наличие большого количества сорбированных газов создает условия для уноса частиц с поверхНОсти изделия в результате резкого газовыделения при температурном воздействии газового разряда, создающего реактивную силу частицам. При этом газовыделение происходит в разрядный промежуток, что также способствует увеличению количества ионов (носителей тока) и, соответственно, переходу тлеющего разряда в дуговой. Описанный механизм (газовыделяющиеся частицы, летящие в разрядный промежуток) можно представить в виде модели быстродействующего газового клапана, осуществляющего практически безынерционное инжектирование газа в разрядный промежуток.

Процесс возникновения переходных форм разряда практически прекращается по завершению удаления окисной пленки с поверхности изделия и полному удалению нанесенных диэлектрических частиц. Если вблизи поверхности, площадь которой равна площади катодного пятна, есть поверхность покрытий высокодисперсными частицами, то катодное пятно перемещается на этот участок поверхности. Такое передвижение происходит до тех пор, пока существует поверхность покрытия этими частицами. Если частиц нет, дуговой разряд переходит в тлеющий.

Вторым отличительным признаком изобретения язляется то, что диэлектрические частицы выбираются тугоплавкими и с по- аыщенными сорбцирнными способностями. ; . -.. . - . .-..

Тугоплавкость частиц необходима для

того, чтобы они не испарялись раньше окисной пленки поверхности изделия, подлежащей удалению, i .:. - ; ,;:/ .. ..,

Повышенные сорбционные способности чёетиц необходимы для того, чтобы на поверхности изделия удержалось больше газа, участвующего в процессе перехода тлеющего разряда в дуговой.

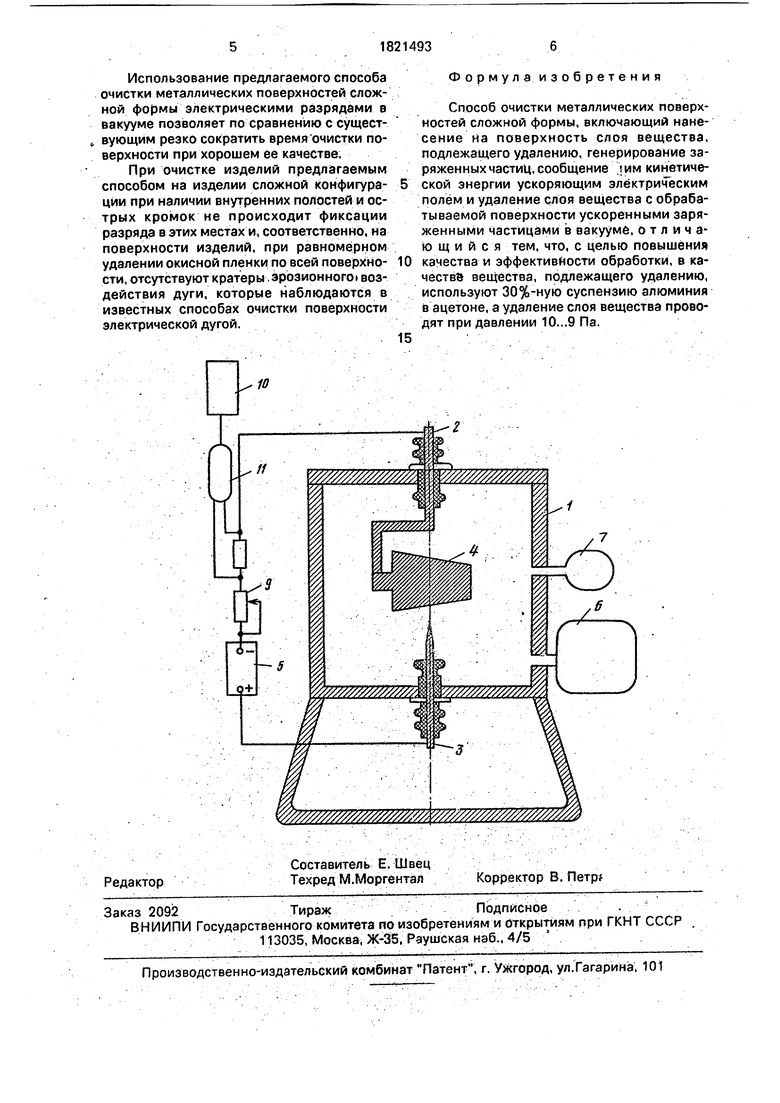

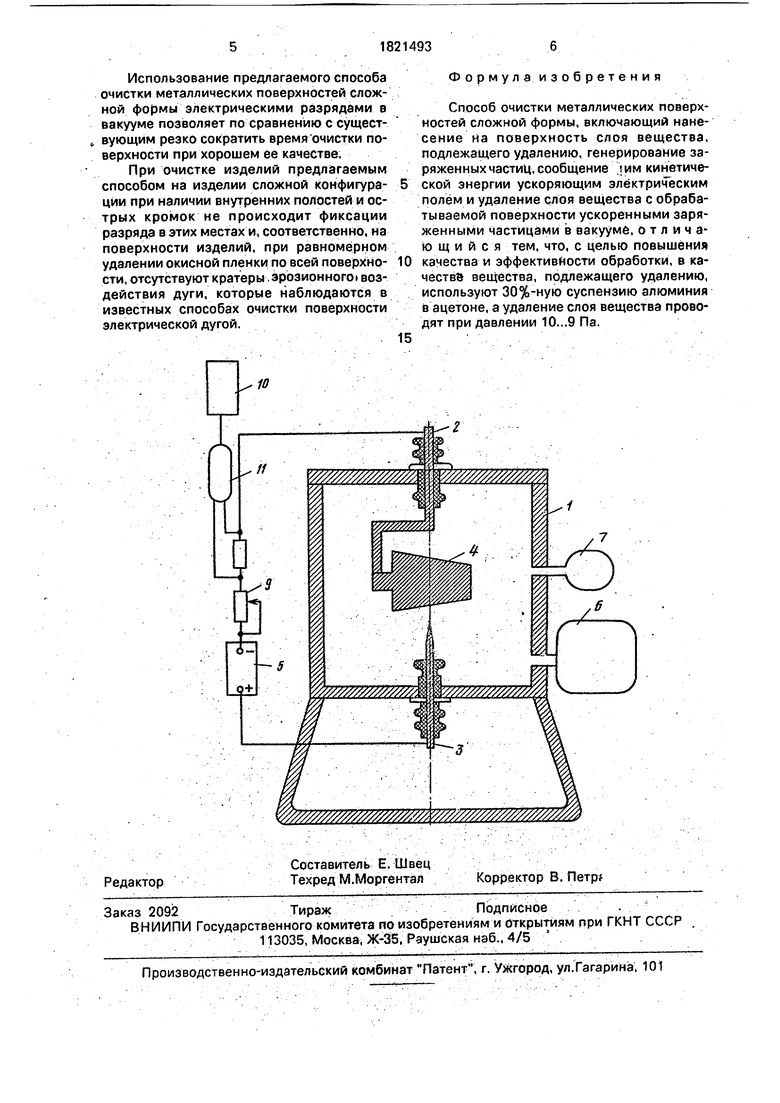

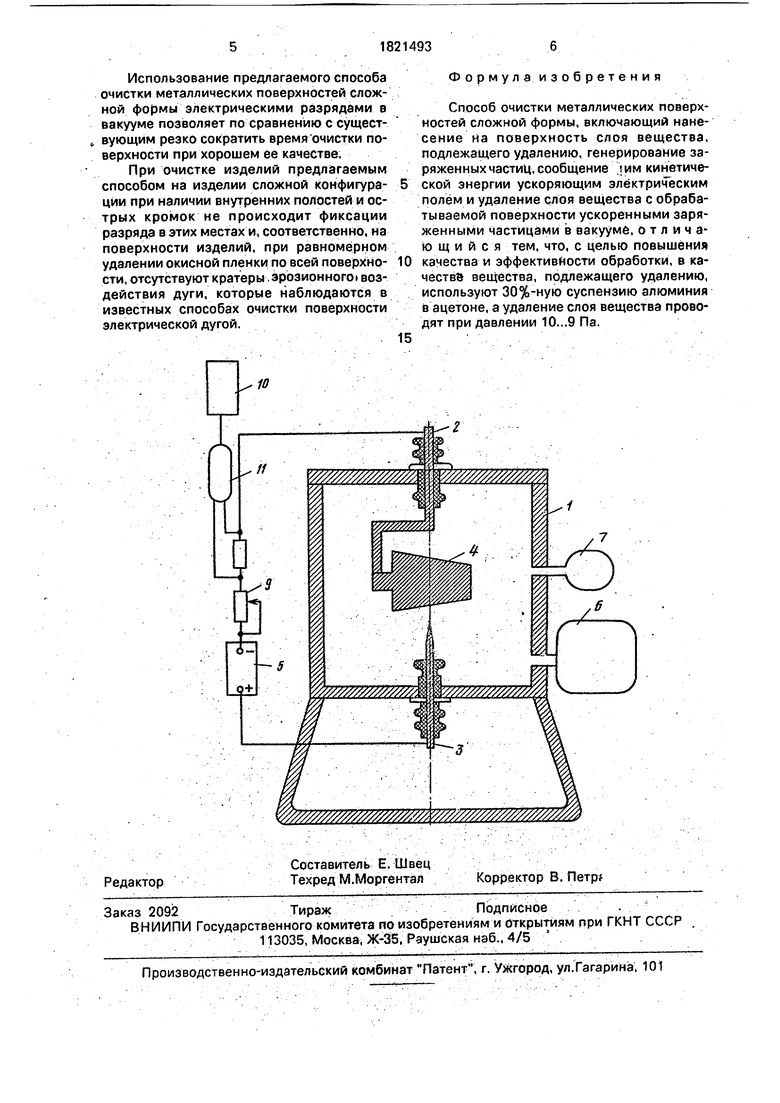

Третьим отличительным признаком изобретения является то, что очистка производится при (давлении) разрежении 10...9 Па. Экспериментальные исследования показали, что при давлениях больше 10 Па дуговой разряд мбжет не переходить в тлеющий из-за того, что генерация ионов достаточна для удержания этого режима. При давлении меньшем 9 Па не создается условий для перехода от тлеющего разряда к дугово- МУ- ,.- .: . ; .. .. . -V-V Заявляемый способ был осуществлен на вакуумной установке, схематически представленной на чертеже.

Работы rid очистке поверхности проводились на изделиях из жаропрочной стали, на поверхности которых находилась оксидная пленка толщиной 10-15 ткм. Изделия получены отливкой в разовые кокили. После стравливания кокилей в растворах щелочей образовывалась оксидная пленка, которую

5 необходимо снять перед нанесением жаропрочного покрытия.

Вакуумная установка представляет собой камеру 1 с двумя изолированными токо- вводами 2, 3, к концу одного из них,

0 служащего катодом закреплялось изделие 4, другой токоввод 3 представлял собой стержень с острием. К аноду и катоду подводилось постоянное напряжение 1500 В от выпрямителя 5,

.5 К камере подключен вакуумный насос 6 и измеритель давления 7 в камере 1.

Камера содержит крышку 8 для загрузки изделий. .

Величина тока регулировалась с по.0 мощью балластного сопротивления 9 и регистрировалась с помощью шлейфового осциллографа 10 с оптронной развязкой 11, На поверхность изделий кистью наносилась 30% суспензия АДОз в ацетоне. Кон5 центраЦия в суспензии подбиралась опытным путем. При большем 30% содержанииА Оз покрытие после высыхания становилось неоднородным, с трещинами, при меньшем 30% необходимо покрытие (шли0 кер) наносить много раз.

После сушки изделие с нанесенным покрытием закреплялось на .аноде в вакуумной камере. Камера герметично закрывалась крышкой. Включался вакуумный насос и

5 производилась откачка до давления в камере 10...9 Па. Включался источник высокого напряжения, В течение 30...40 секунд происходит разогрев изделия тлеющим разрядом. После этого наблюдается процесс

0 интенсивного дугообразования, продолжающийся 3...4 минуты, При этом вакуум не поднимается выше 10...9 Па. Величина тока выставляется не более 8А. По мере удаления покрытия с поверхности изделия вакуум на5 чинает расти и процесс дугообразования прекращается. В разрядном промежутке возникает самостоятельный тлеющий разряд. Источник напряжения выключается. Отключав :я вакуумный насос. Запускается

0 воздух в камеру, вскрывается крышка камеры.

В результате очистки и осмотра 10 изделий эыявлено, что удаление оксидной пленки равномерное, кратеров эрозионного

5 воздействия дуги не обнаружено.

В процессе очистки на изделиях сложной конфигураций с внутренними .полостями .- каналами охлаждения, кромок Пера-острий, фиксации разряда не-наблюдалось.

Использование предлагаемого способа очистки металлических поверхностей сложной формы электрическими разрядами в вакууме позволяет по сравнению с существующим резко сократить время очистки поверхности при хорошем ее качестве.

При очистке изделий предлагаемым способом на изделии сложной конфигурации при наличии внутренних полостей и острых кромок не происходит фиксации разряда в этих местах и, соответственно, на поверхности изделий, при равномерном удалении окисной пленки по всей поверхности, отсутствуют кратеры .эрозионного воздействия дуги, которые наблюдаются в известных способах очистки поверхности электрической дугой.

Формула.изобретения

0

5

Способ очистки металлических поверхностей сложной формы, включающий нанесение на поверхность слоя вещества, подлежащего удалению, генерирование заряженных частиц, сообщение ,1им кинетической энергии ускоряющим электрическим полем и удаление слоя вещества с обрабатываемой поверхности ускоренными заряженными частицами в вакууме, Отличающийся тем, что, с целью повышения качества и эффективности обработки, в качестве вещества, подлежащего удалению, используют 30%-ную суспензию алюминия в ацетоне, а удаление слоя вещества проводят при давлении 10,..9 Па.

| РЕЗЕРВНАЯ КАМЕРА ДЛЯ ПИТАНИЯ ВОЛОКНИСТЫМ МАТЕРИАЛОМ ТРЕПАЛЬНЫХ И ДРУГИХ МАШИН | 0 |

|

SU217244A1 |

| кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Авторское свидетельство СССР № 1600342, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1993-06-15—Публикация

1990-03-20—Подача