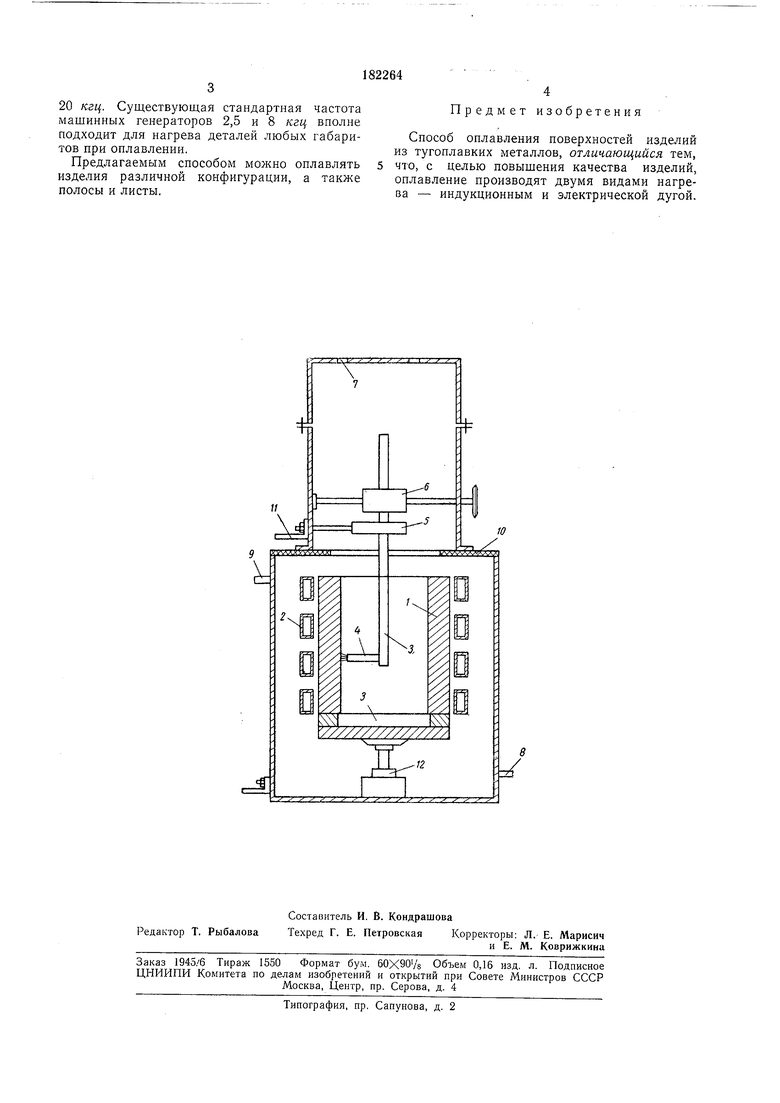

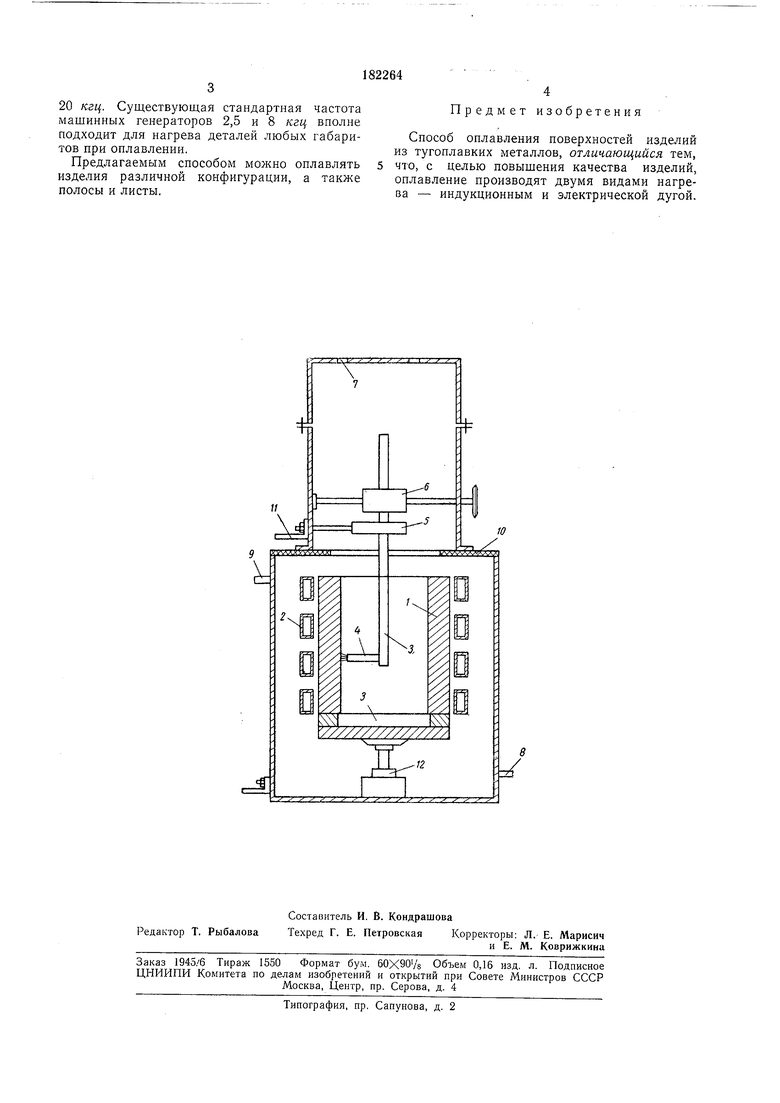

Получаемые известными способами изделия из тугоплавких металлов с помощью плазменных горелок и спеканием порошка при высоких давлениях не имеют монолитной структуры. При современной технике, когда к изделиям предъявляются требования высокой термической устойчивости при весьма больших динамических усилиях, детали, полученные известными способами, не удовлетворяют этим требованиям. Для повышения качества деталей требуется оилавление их поверхностей хотя бы на небольшую глубину. Предлагается способ оплавления поверхностей изделий из тугоплавких металлов, повышаюший качество изделий, особенность которого заключается в том, что оплавление производят двумя видами иагрева - индукционным и электрической дугой. На чертеже схематически изображено устройство для осуш,ествления предлагаемого, способа. Оплавляемая деталь / изображена в виде полого цилиндра. ханизм 6, приводящий в движение электрод в вертикальном н горизонтальном направлениях, смотровые окна 7, щтуцер 8 для форвакуумного насоса, штуцер 9 для заполнения инертным газом, изоляционную прокладку/ 10, отделяющую положительиый полюс от отрицательного, шины 11, служащие для по порота деталей. Поверхности деталей оплавляют слелчующим образом. Сначала деталь равномерно нагревают электромагнитным полем токов высокой частоты до температуры выше 1000°С, затем, не снимая электромагнитиого поля, производят дуговое оплавление вольфрамовым электродом током обратной полярности. Движение электрода 4 в иеобходимых направлениях по вертикали и горизонтали осуществляют с иомощью мехаиизма 6. По мере оплавления деталь поворачивают опорным мехаиизмом J2. Диаметр электрода, а следовательно, и величину постоянного тока выбирают в зависимости от глубины оплавления. Выбор частоты тока электромагнитного поля диктуется габаритами оплавляемой детали. Но так как оилавленне необходимо производить в вакууме или в нейтральиом газе, например в аргоне, то не рекомендуется принимать частоту выше

20 кгц. Существующая стандартная частота машинных генераторов 2,5 и 8 кгц вполне подходит для нагрева деталей любых габаритов при оплавлении.

Предлагаемым способом можно оплавлять изделия различной конфигурации, а также полосы и листы.

Предмет изобретения

Способ оплавления поверхностей изделий из тугоплавких металлов, отличающийся тем, что, с целью повышения качества изделий, оплавление производят двумя видами нагрева - индукционным и электрической дугой.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТАНОВКА ДЛЯ ИНДУКЦИОННОЙ НАПЛАВКИ ВНУТРЕННИХ ПОВЕРХНОСТЕЙ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ | 1994 |

|

RU2086357C1 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ ПОВЕРХНОСТИ МЕТАЛЛИЧЕСКИХ ДЕТАЛЕЙ | 2009 |

|

RU2416674C1 |

| Индукционное нагревательное устройство | 2020 |

|

RU2759171C1 |

| Способ высокочастотной сварки по отбортованным кромкам | 1985 |

|

SU1301610A1 |

| СПОСОБ СВАРКИ ПЛАВЛЕНИЕМ ЛИСТОВЫХ ДЕТАЛЕЙ ПО ОТБОРТОВАННЫМ КРОМКАМ | 1992 |

|

RU2031762C1 |

| МАГНИТОДИНАМИЧЕСКОЕ СВАРОЧНОЕ УСТРОЙСТВО | 1989 |

|

RU2041779C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СБОРНЫХ КОНСТРУКЦИЙ ИЗ ТУГОПЛАВКИХ МЕТАЛЛОВ | 2009 |

|

RU2412776C1 |

| Способ сварки разнородных металлов плавлением | 1980 |

|

SU897433A1 |

| Способ формирования на быстрорежущей стали покрытия системы титан - оксиды титана | 2022 |

|

RU2789262C1 |

| СПОСОБ ИНДУКЦИОННОГО УПРОЧНЕНИЯ ПОЧВООБРАБАТЫВАЮЩЕГО РАБОЧЕГО ОРГАНА | 2014 |

|

RU2582840C1 |

/////////////Л

Х-

:/

Даты

1966-01-01—Публикация