Изобретение относится к технологии получения сверхпроводящих материалов, которые могут использоваться для изготовления керамики, монокристаллов, проводов или пленок со сверхпроводящими свойствами при температуре выше температуры жидкого азота.

Целью изобретения является повышение качества продукта за счет уменьшения содержания примесных фаз (карбоната бария, оксида бария, купрата бария), увеличения плотности критического тока и уменьшения ширины сверхпроводящего перехода в получаемых из него изделиях.

Поставленная цель достигается тем, что в способе получения сверхпроводников, включающем смешение порошков оксидов металлов, входящих в состав соединения, взятых в стехиометрическом соотношении, термообработку полученной смеси в кислородсодержащей атмосфере с последующим охлаждением и размолом полученного продукта, полученный после размола продукт обрабатывают водным или органическим раствором кислоты общей формулы CnH2n+1COOH, где n 1-4, в течение 1-90 мин при соотношении компонентов в смеси, мас. продукт 0,75-20; растворитель 20-98; кислота 0,2-65, после чего раствор удаляют, продукт промывают инертным по отношению к нему растворителем и высушивают.

В качестве растворителя целесообразно использовать метанол, этанол, ацетон или воду.

В созданных условиях происходит преимущественное взаимодействие кислоты с примесными фазами: оксидом бария, пероксидом бария, карбонатом бария и купратами бария, причем продукты взаимодействия переходят в раствор и удаляются из материала; это дает возможность получать продукт, практически не содержащий посторонних фаз (BaO, BaO2, BaCO3 и BaCuO2), что приводит к повышению степени монофазности продукта и, как следствие, к увеличению плотности критического тока и уменьшению ширины сверхпроводящего перехода.

Полученный эффект достигается только при строгом соблюдении условий процесса, разработанных по предлагаемому способу.

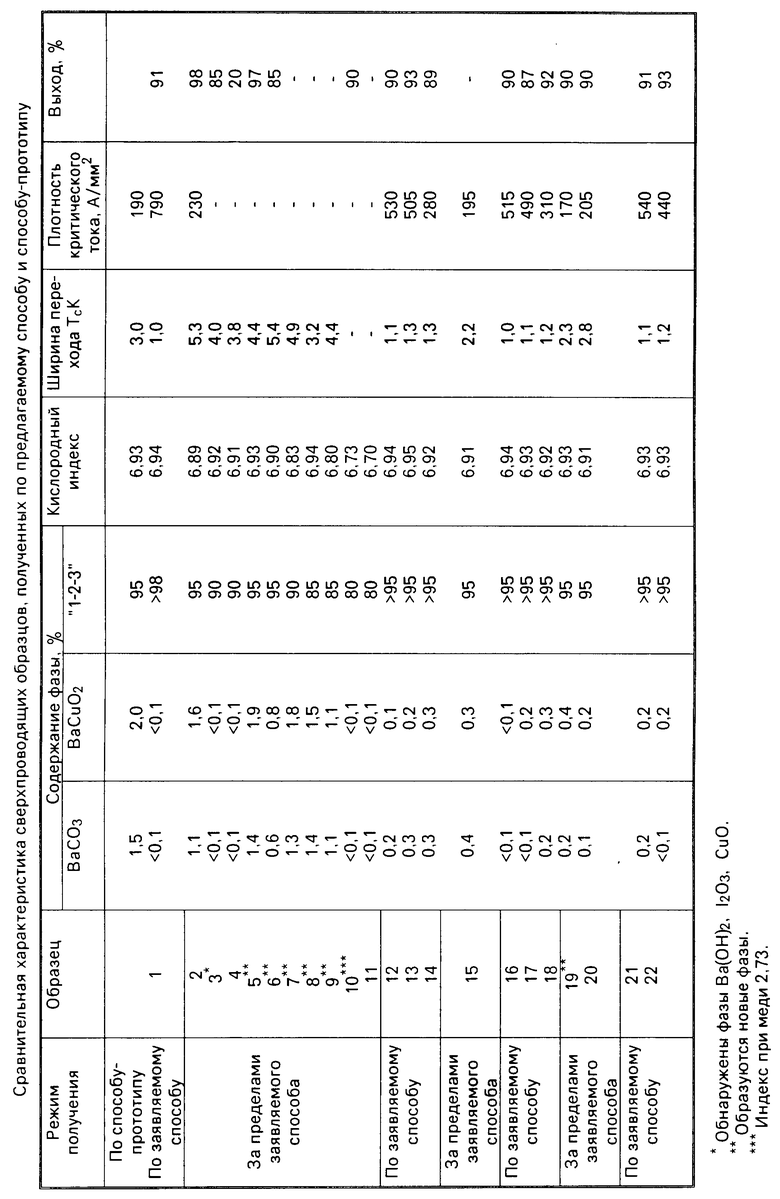

Если время контакта выйдет за пределы указанного интервала, процесс происходит неэффективно: например, при времени контакта менее 1 мин в раствор переходит только часть примесей (см. таблицу, образец 2), а при времени контакта больше 90 мин происходит взаимодействие воды с продуктом с образованием новых фаз Ba(OH)2, Y2O3, Cu(OH)2 (см. таблицу, образец 3).

Если обработку проводить при массовой доле продукта в смеси меньше 0,75% происходят большие потери материала, выход годового продукта снижается до 20% (см. таблицу, образец 4). При увеличении массовой доли продукта в смеси до более 20% процесс очистки неэффективен: например, при массовой доле продукта 21% и начальной массовой доле BaCuO2 в продукте 2% это содержание уменьшается всего лишь до 1,9% т.е. 95% примесной фазы остается в продукте (см. таблицу, образец 5).

Проведение процесса при содержании растворителя меньше 20% нецелесообразно из-за неэффективности: например, при массовой доле растворителя 19% и начальной массовой доле BaCuO2 2% происходит уменьшение ее только до 0,8% кроме того, в продукте появляются другие соединения (см. таблицу, образец 6). Увеличение содержания растворителя до значения больше массовой доли 98% (см. таблицу, образец 7) и уменьшение концентрации кислоты до значения меньше 0,2% (см. таблицу, образец 8) также приводят к образованию посторонних фаз (Ba(OH)2, Y2O3, Cu(OH)2). Новые фазы образуются, если массовая доля кислоты в смеси больше 65% (см. таблицу, образец 9). Кроме того, образец в этом случае агрегатируется.

Основное требование, предъявляемое к кислотам в данном техническом решении, это отсутствие преимущественного комплексообразования с одним из компонентов материала, а также образование хорошо растворимых в используемом растворителе соединений. Поэтому применение минеральных кислот (H2SO4, H3PO4, HCl, HNO3) нецелесообразно, так как они или образуют нерастворимые соединения (H2SO4, H3PO4), или загрязняют материал продуктами химических реакций (HCl), или процесс протекает практически неконтролируемо (HNO3).

Применение органических многоосновных кислот также невозможно, поскольку вследствие преимущественного комплексообразования происходит обеднение сверхпроводящей фазы основными компонентами: например, при применении лимонной кислоты в продукте снижается содержание меди (см. таблицу, образец 10).

Использование кислоты c n 0 (муравьиной) нецелесообразно из-за ее восстановительных свойств, в результате чего уменьшается содержание кислорода в продукте (см. таблицу, образец 11).

В ряду кислот с n 1 до n 4 эффективность процесса падает, что связано с уменьшением растворимости и констант диссоциации кислот (см. таблицу, образцы 1, 12, 13, 14). Если при проведении процесса использовать кислоту c n > 4, то продукт содержит соли кислоты: например, при применении гептановой кислоты (С5Н13СО-ОН) в продукте наблюдается повышенное содержание углерода (см. таблицу, образец 15).

Основное требование к растворителю, применяемому в данном техническом решении, состоит в том, что он должен хорошо растворять продукты взаимодействия кислоты с исследуемым материалом. Примерами таких растворителей являются метанол, этанол, ацетон, вода, причем эффективность увеличивается в ряду, включающем ацетон, этанол, метанол, воду (см. таблицу, образцы 1, 16, 17, 18).

Окончательная очистка продукта от адсорбированных соединений и кислоты проводится при промывании чистым растворителем, основное требование к которому заключается в том, чтобы он не взаимодействовал с продуктом. При использовании взаимодействующего растворителя, например воды, в конечном продукте появляются новые фазы (см. таблицу, образец 19). При промывке высокомолекулярными спиртами этот процесс неэффективен (см. таблицу, образец 20). В качестве растворителей можно использовать ацетон и низкоатомные спирты, такие как метанол, этанол, пропанол и другие (см. таблицу, образцы 1, 21, 22).

Предлагаемый способ заключается в том, что взвешивают исходные компоненты R2O3 (R Y, La, Nd, Eu, Gd), BaCO3, CuO (или их предшественники) в количествах, соответствующих стехиометрическому составу 1 2 3. Компоненты тщательно перемешивают, приготовленную смесь загружают в тигель, помещают в печь и прокаливают при 910-960оС в течение нескольких часов в атмосфере кислорода или воздуха, затем продукт охлаждают в печи до комнатной температуры. Полученный спек извлекают и размалывают в порошок, который обрабатывают в течение 1-90 мин водным (органическим) раствором кислоты с общей формулой CnH2n+1COOH, где n меняется от 1 до 4, причем массовые доли продукта, растворителя и кислоты составляют 0,75-20, 20-98 и 0,2-65% соответственно. Продукт отделяют от раствора, промывают инертным по отношению к продукту растворителем (например, ацетоном или спиртом) и высушивают при 80-460оС. Выход готового продукта 85-90% Данные о качестве образцов приведены в таблице.

П р и м е р 1. Для получения высокотемпературного оксидного сверхпроводника YBa2Cu3O7-x используют порошки оксидов металлических компонентов реактивной квалификации, взятые в стехиометрическом соотношении атомов металлов, г: Y2O3 34,28 BaO2 102,93 CuO 72,50

Компоненты тщательно смешивают. Приготовленную смесь загружают в тигель, помещают в печь, повышают температуру до 940оС и выдерживают при этой температуре в течение 5 ч в кислородсодержащей атмосфере. Затем синтезированный продукт охлаждают в печи до комнатной температуры, полученный спек черного цвета извлекают и размалывают в порошок. Полученный таким способом порошок (полупродукт) использован во всех дальнейших опытах.

20 г полупродукта помещают в стеклянный стакан емкостью 200 мл, добавляют раствор, содержащий 2,8 г уксусной кислоты в 140 г воды (массовые доли продукта, растворителя и кислоты 12,3, 86 и 1,7% соответственно), смесь перемешивают в течение 10 мин, переносят на стеклянный фильтр пор. 40, удаляют под вакуумом раствор, остаток на фильтре промывают 50-75 мл ацетона реактивной чистоты. Фильтр вместе с продуктом помещают в сушильный шкаф и выдерживают в течение 20 мин при 100оС. Полученный порошок черного цвета снимают с фильтра. Выход готового продукта 91%

Данные о качестве продукта приведены в таблице (образец 1).

П р и м е р 2. Время обработки полупродукта 1 мин. Остальные условия такие же, как в примере 1. Данные о качестве продукта приведены в таблице (образец 2).

П р и м е р 3. Время обработки полупродукта 90 мин. Остальные условия такие же, как в примере 1. Данные о качестве продукта приведены в таблице (образец 3).

П р и м е р 4. Массовые доли компонентов при обработке 0,7, 95 и 4,3% соответственно. Для этого берут 3,5 г полупродукта, обрабатывают раствором, содержащим 21,5 г уксусной кислоты в 475 г воды. Остальные условия процесса получения продукта такие же, как в примере 1. Данные о качестве синтезированного продукта приведены в таблице (образец 4).

П р и м е р 5. Массовые доли компонентов при обработке 21, 70 и 9% соответственно. Для этого берут 21 г полупродукта, обрабатывают раствором, содержащим 9 г уксусной кислоты в 70 г воды. Остальные условия процесса получения продукта такие же, как в примере 1. Данные о качестве синтезированного продукта приведены в таблице (образец 5).

П р и м е р 6. Массовые доли компонентов при обработке 16, 19 и 65% соответственно. Для этого берут 8 г полупродукта, обрабатывают раствором, содержащим 32,5 г уксусной кислоты в 9,5 г воды. Остальные условия процесса получения продукта такие же, как в примере 1. Данные о качестве синтезированного продукта приведены в таблице (образец 6).

П р и м е р 7. Массовые доли компонентов при обработке 0,75, 99 и 0,25% соответственно. Для этого берут 0,5 г полупродукта, обрабатывают раствором, содержащим 0,5 г уксусной кислоты в 198 г воды. Остальные условия процесса получения продукта такие же, как в примере 1. Данные о качестве синтезированного продукта приведены в таблице (образец 7).

П р и м е р 8. Массовые доли компонентов при обработке 2, 97,9 и 0,1% соответственно. Для этого берут 2 г полупродукта, обрабатывают раствором, содержащим 0,1 г уксусной кислоты в 97,9 г воды. Остальные условия процесса получения продукта такие же, как в примере 1. Данные о качестве синтезированного продукта приведены в таблице (образец 8).

П р и м е р 9. Массовые доли компонентов при обработке 3, 27 и 70% соответственно. Для этого берут 3 г полупродукта, обрабатывают раствором, содержащим 70 г уксусной кислоты в 27 г воды. Остальные условия процесса получения продукта такие же, как в примере 1. Данные о качестве синтезированного продукта приведены в таблице (образец 9).

П р и м е р 10. Массовые доли компонентов при обработке 3, 92 и 5% соответственно. Для этого берут 3 г полупродукта, обрабатывают раствором, содержащим 5 г лимонной кислоты в 92 г воды. Остальные условия процесса получения продукта такие же, как в примере 1. Данные о качестве синтезированного продукта приведены в таблице (образец 10).

П р и м е р 11. Массовые доли компонентов при обработке 3, 90 и 7% соответственно. Для этого берут 3 г полупродукта, обрабатывают раствором, содержащим 7 г муравьиной кислоты в 90 г воды. Остальные условия процесса получения продукта такие же, как в примере 1. Данные о качестве синтезированного продукта приведены в таблице (образец 11).

П р и м е р 12. Массовые доли компонентов при обработке 3, 96 и 1% соответственно. Для этого берут 3 г полупродукта, обрабатывают раствором, содержащим 1 г пропионовой кислоты в 96 г воды. Остальные условия процесса получения продукта такие же, как в примере 1. Данные о качестве синтезированного продукта приведены в таблице (образец 12).

П р и м е р 13. Массовые доли компонентов при обработке 3, 96 и 1% соответственно. Для этого берут 3 г полупродукта, обрабатывают раствором, содержащим 1 г бутановой кислоты в 96 г воды. Остальные условия процесса получения продукта такие же, как в примере 1. Данные о качестве синтезированного продукта приведены в таблице (образец 13).

П р и м е р 14. Массовые доли компонентов при обработке 3, 96 и 1% соответственно. Для этого берут 3 г полупродукта, обрабатывают раствором, содержащим 1 г пентановой кислоты в 96 г воды. Остальные условия процесса получения продукта такие же, как в примере 1. Данные о качестве синтезированного процесса приведены в таблице (образец 14).

П р и м е р 15. Массовые доли компонентов при обработке 2, 97,8 и 0,2% соответственно. Для этого берут 2 г полупродукта, обрабатывают раствором, содержащим 0,2 г гептановой кислоты в 97,8 г воды. Остальные условия процесса получения продукта такие же, как в примере 1. Данные о качестве синтезированного продукта приведены в таблице (образец 15).

П р и м е р 16. Массовые доли компонентов при обработке 12,3, 86 и 1,7% соответственно. Для этого берут 10 г полупродукта, обрабатывают раствором, содержащим 1,4 г уксусной кислоты в 70 г метанола. Остальные условия процесса получения продукта такие же, как в примере 1. Данные о качестве синтезированного продукта приведены в таблице (образец 16).

П р и м е р 17. Массовые доли компонентов при обработке 12,3, 86 и 1,7% соответственно. Для этого берут 10 г полупродукта, обрабатывают раствором, содержащим 1,4 г уксусной кислоты в 70 г этанола. Остальные условия процесса получения продукта такие же, как в примере 1. Данные о качестве синтезированного продукта приведены в таблице (образец 17).

П р и м е р 18. Массовые доли компонентов при обработке 12,3, 86 и 1,7% соответственно. Для этого берут 10 г полупродукта, обрабатывают раствором, содержащим 1,4 г уксусной кислоты в 70 г ацетона. Остальные условия процесса получения продукта такие же, как в примере 1. Данные о качестве синтезированного продукта приведены в таблице (образец 18).

П р и м е р 19. Окончательная промывка продукта 60 мл воды. Остальные условия такие же, как в примере 1. Данные о качестве продукта приведены в таблице (образец 19).

П р и м е р 20. Окончательная промывка продукта 60 мл пентанола. Остальные условия такие же, как в примере 1. Данные о качестве продукта приведены в таблице (образец 20).

П р и м е р 21. Окончательная промывка продукта 60 мл метанола. Остальные условия такие же, как в примере 1. Данные о качестве продукта приведены в таблице (образец 21).

П р и м е р 22. Окончательная промывка продукта 60 мл этанола. Остальные условия такие же, как в примере 1. Данные о качестве продукта приведены в таблице (образец 22).

Из приведенных в таблице данных следует, что предлагаемый способ по сравнению с прототипом позволяет получать материалы типа RBa2Cu3O7-x с улучшенными сверхпроводящими свойствами.

Содержание примесных фаз карбоната бария и купрата бария в образце по способу-прототипу составляет 1,5 и 2% соответственно. В образцах же, полученных по предлагаемому способу, оно не превышает величины 0,3% для каждой фазы, а в лучших образцах этот показатель лежит за пределами чувствительности рентгенофазового анализа. В то же время содержание основной фазы "1-2-3" увеличивается и достигает величины свыше 97 против 95% в образцах, полученных по способу-прототипу.

Из данных таблицы также следует, что обработка образцов в режиме заявляемого способа не ухудшает стехиометрический индекс при кислороде.

Уменьшение содержания примесных фаз и увеличение массовой доли сверхпроводящей фазы приводит к улучшению электрофизических свойств продуктов, полученных по заявляемому способу. Все электрофизические измерения проводили после прессования полученного продукта в таблетки стандартными методами.

Обработка полупродуктов в оптимальном режиме не ухудшает температуру перехода в сверхпроводящее состояние, которая для всех образцов примерно равна 94 К, но снижает величину интервала перехода до 1-1,4 против 3 град в образце по способу-прототипу.

Значения плотности критического тока возросли для всех образцов, обработанных в режиме заявляемого способа по сравнению со способом-прототипом (Iкрит 190 А/мм2) в среднем в 2,5 раза, а для образцов, обработанных в наиболее оптимальных условиях в 4 раза (см. таблицу, образец 1, Iкрит 790 А/мм2).

Таким образом, предлагаемый способ получения сверхпроводящих материалов типа R-Ba-Cu-O имеет ряд преимуществ по сравнению с прототипом, так как в получаемых образцах уменьшается содержание примесных фаз, вследствие этого сокращается температурный интервал перехода в сверхпроводящее состояние и значительно увеличивается плотность критического тока.

Указанные преимущества позволяют выпускать высокотоковую керамику из получаемого по данному способу продукта, который соответствует по качеству требованиям, предъявляемым к сверхпроводящим материалам типа R-Ba-Cu-0.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОТЕМПЕРАТУРНЫХ СВЕРХПРОВОДЯЩИХ ПОКРЫТИЙ | 1992 |

|

RU2039383C1 |

| Способ получения высокотемпературного сверхпроводника | 1989 |

|

SU1836730A3 |

| НЕПЫЛЯЩИЙ СШИВАЮЩИЙ АГЕНТ ЛИТЬЕВЫХ УРЕТАНОВЫХ ЭЛАСТОМЕРОВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1991 |

|

RU2024492C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КОМПОЗИЦИЙ СПЕКТРАЛЬНЫХ СЕНСИБИЛИЗАТОРОВ ГАЛОГЕНСЕРЕБРЯНЫХ ФОТОГРАФИЧЕСКИХ ЭМУЛЬСИЙ | 1989 |

|

SU1729224A3 |

| Способ получения противоизносной присадки для реактивного топлива и противоизносная присадка для реактивного топлива | 2023 |

|

RU2836300C1 |

| Способ получения нанокомпозиционного сорбционного материала на основе графена и наночастиц оксида железа | 2019 |

|

RU2725822C1 |

| Пероксидная цетаноповышающая присадка к дизельному топливу и способ ее получения | 2022 |

|

RU2800120C1 |

| МОЮЩЕЕ СРЕДСТВО | 1992 |

|

RU2035498C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГУМИНОВОГО СТИМУЛЯТОРА РОСТА РАСТЕНИЙ | 1990 |

|

RU2008312C1 |

| СПОСОБ ФАЗОВОГО АНАЛИЗА ТВЕРДЫХ ВЕЩЕСТВ | 1990 |

|

RU2056635C1 |

Изобретение относится к технологии получения сверхпроводящих материалов типа RBa2 Cu3O7-x, где R = Y, La, Nd, Eu, Gd, может быть использовано для изготовления керамики, монокристаллов и пленок со сверхпроводящими свойствами. Синтезированный сверхпроводящий материал обрабатывают водным или органическим раствором кислоты общей формулы CnH2n+1COOH, где n = 1-4, в течение 1 - 90 мин при следующем соотношении компонентов в смеси, мас.%: продукт 0,75 - 20; растворитель 20 - 98; кислота 0,2 - 65, после чего раствор удаляют, продукт промывают инертным по отношению к нему растворителем (ацетон или низкоатомный спирт) и высушивают. В качестве растворителя используют метанол, этанол, ацетон или воду. 1 з.п. ф-лы, 1 табл.

| Заявка ФРГ N 3727381, кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1995-04-30—Публикация

1991-06-10—Подача