Изобретение относится к технологии нанесения покрытий в вакуумной камере и может быть использовано для получения тонких пленок многокомпонентных материалов в микроэлектронике,

Целью изобретения является улучшение качества наносимых покрытий.

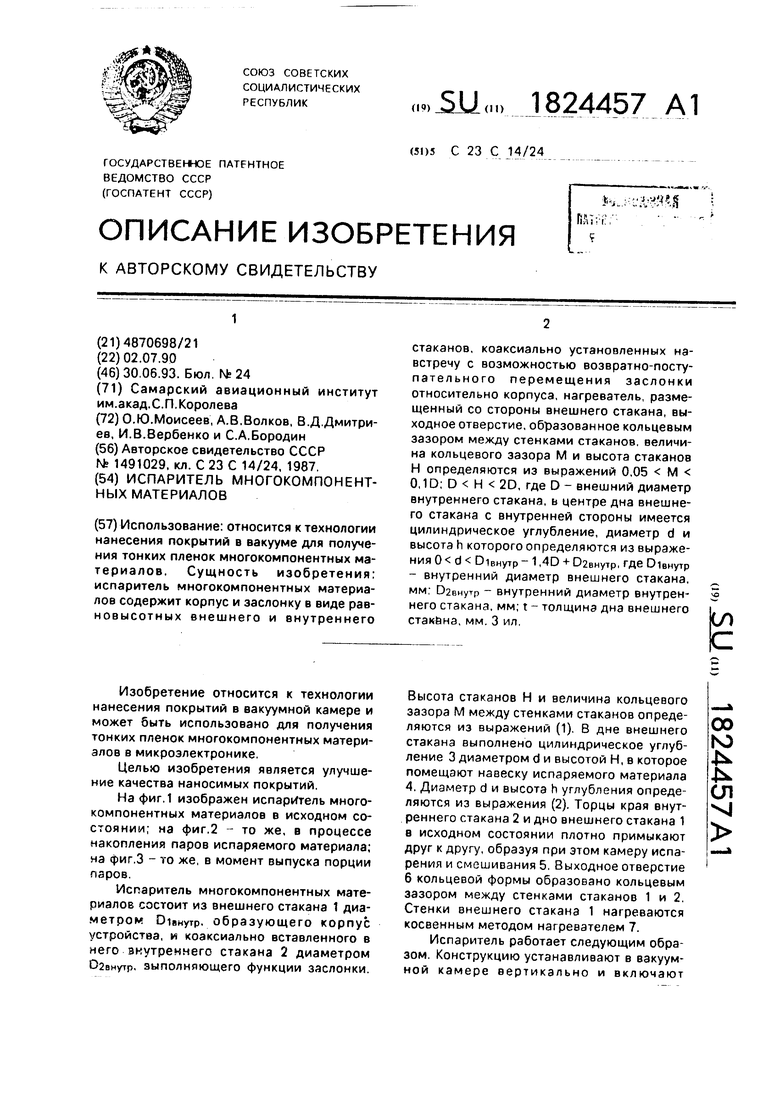

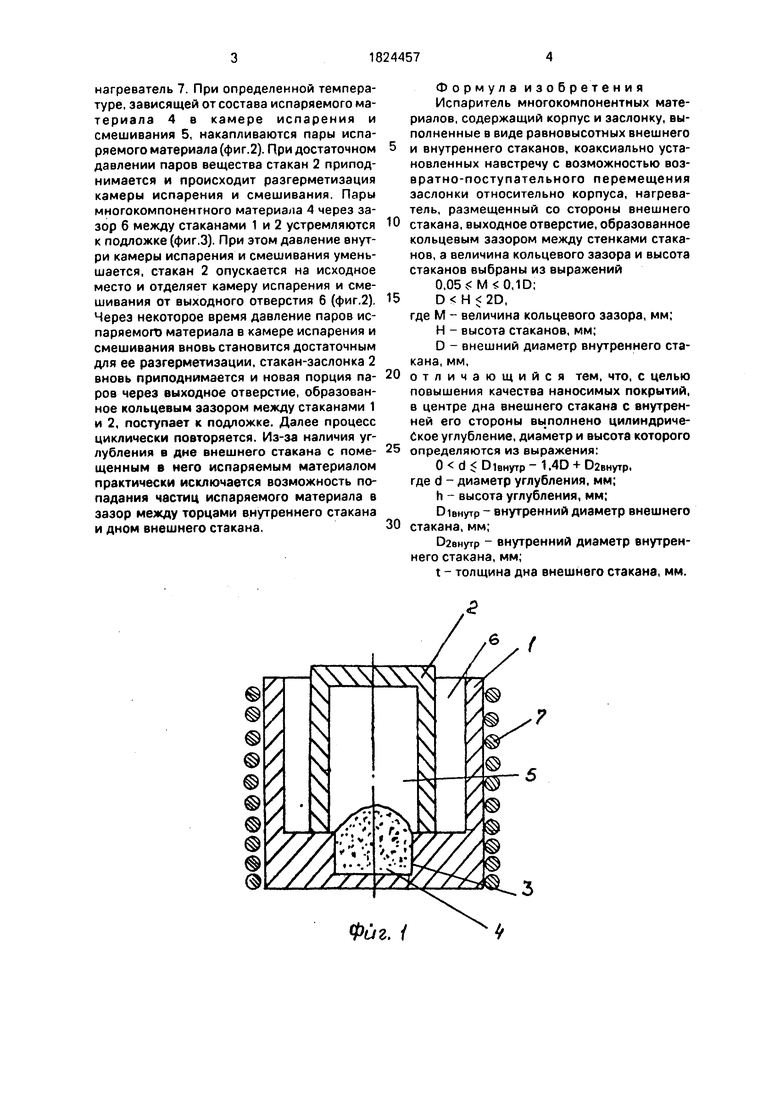

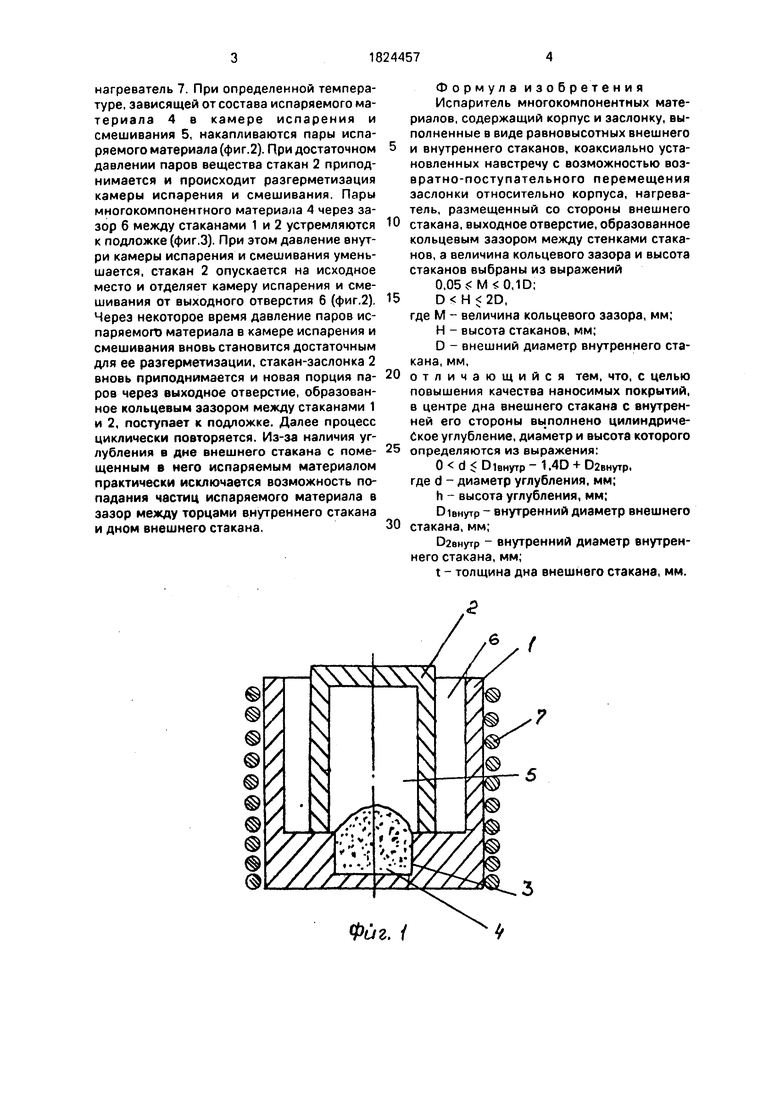

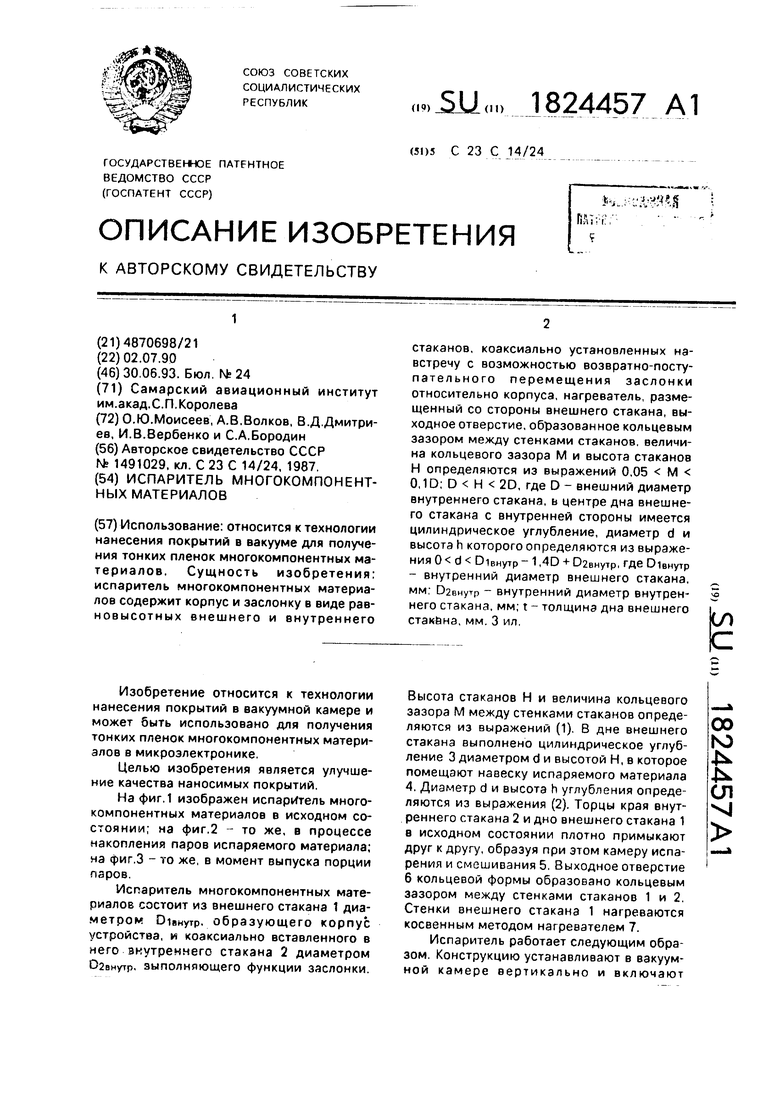

На фиг.1 изображен испаритель многокомпонентных материалов в исходном состоянии; на фиг.2 - то же, в процессе накопления паров испаряемого материала; на фиг.З - то же, в момент выпуска порции ларов.

Испаритель многокомпонентных материалов состоит из внешнего стакана 1 диаметром Dienyrp, образующего корпус устройства, и коаксиально вставленного в него внутреннего стакана 2 диаметром 02внутр, выполняющего функции заслонки.

Высота стаканов Н и величина кольцевого зазора М между стенками стаканов определяются из выражений (1). В дне внешнего стакана выполнено цилиндрическое углубление 3 диаметром d и высотой Н, в которое помещают навеску испаряемого материала 4. Диаметр d и высота h углубления определяются из выражения (2). Торцы края внутреннего стакана 2 и дно внешнего стакана 1 в исходном состоянии плотно примыкают друг к другу, образуя при этом камеру испарения и смешивания 5. Выходное отверстие 6 кольцевой формы образовано кольцевым зазором между стенками стаканов 1 и 2. Стенки внешнего стакана 1 нагреваются косвенным методом нагревателем 7.

Испаритель работает следующим образом. Конструкцию устанавливают в вакуумной камере вертикально и включают

00

го

t

ел

vj

нагреватель 7. При определенной температуре, зависящей от состава испаряемого ма- териала 4 в камере испарения и смешивания 5, накапливаются пары испаряемого материала (фиг.2). При достаточном давлении паров вещества стакан 2 приподнимается и происходит разгерметизация камеры испарения и смешивания. Пары многокомпонентного материала 4 через зазор 6 между стаканами 1 и 2 устремляются к подложке (фиг.З). При этом давление внутри камеры испарения и смешивания уменьшается, стакан 2 опускается на исходное место и отделяет камеру испарения и смешивания от выходного отверстия 6 (фиг.2). Через некоторое время давление паров испаряемого материала в камере испарения и смешивания вновь становится достаточным для ее разгерметизации, стакан-заслонка 2 вновь приподнимается и новая порция паров через выходное отверстие, образованное кольцевым зазором между стаканами 1 и 2, поступает к подложке. Далее процесс циклически повторяется. Из-за наличия углубления в дне внешнего стакана с помещенным в него испаряемым материалом практически исключается возможность попадания частиц испаряемого материала в зазор между торцами внутреннего стакана и дном внешнего стакана.

0

5

0

5

0

Формула изобретения

Испаритель многокомпонентных материалов, содержащий корпус и заслонку, выполненные в виде равновысотных внешнего и внутреннего стаканов, коаксиально установленных навстречу с возможностью возвратно-поступательного перемещения заслонки относительно корпуса, нагреватель, размещенный со стороны внешнего стакана, выходное отверстие, образованное кольцевым зазором между стенками стаканов, а величина кольцевого зазора и высота стаканов выбраны из выражений

0,05 Ј ,1D;

D , где М - величина кольцевого зазора, мм;

Н - высота стаканов, мм;

D - внешний диаметр внутреннего стакана, мм,

отличающийся тем, что, с целью повышения качества наносимых покрытий, в центре дна внешнего стакана с внутренней его стороны выполнено цилиндрическое углубление, диаметр и высота которого определяются из выражения:

О d 01внутр - 1.4D + 02внутр,

где d - диаметр углубления, мм;

h - высота углубления, мм;

DiBHyrp внутренний диаметр внешнего стакана, мм;

02внутр - внутренний диаметр внутреннего стакана, мм;

t - толщина дна внешнего стакана, мм.

| название | год | авторы | номер документа |

|---|---|---|---|

| Динамический испаритель твердых растворов | 2016 |

|

RU2662914C2 |

| ИСПАРИТЕЛЬ МНОГОКОМПОНЕНТНЫХ РАСТВОРОВ | 2007 |

|

RU2348738C2 |

| Испаритель многокомпонентных растворов | 2015 |

|

RU2615962C1 |

| ИСПАРИТЕЛЬ | 1997 |

|

RU2121522C1 |

| Устройство для получения пленок в вакууме | 1977 |

|

SU783374A1 |

| Тигельный электротермический атомизатор для атомно-абсорбционного и эмиссионного анализа | 1987 |

|

SU1448251A1 |

| НАСОС ДЛЯ ЖИДКОСТИ | 2010 |

|

RU2433316C1 |

| Испаритель | 1979 |

|

SU910842A1 |

| Трехконтактный тигельный электротермический атомизатор | 1987 |

|

SU1451591A1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ УЛЬТРАДИСПЕРСНЫХ ПОРОШКОВ МЕТАЛЛОВ (ВАРИАНТЫ) И СПОСОБ ИХ ПОЛУЧЕНИЯ (ВАРИАНТЫ) С ИСПОЛЬЗОВАНИЕМ ДАННОГО УСТРОЙСТВА | 2013 |

|

RU2541326C1 |

Использование: относится к технологии нанесения покрытий в вакууме для получения тонких пленок многокомпонентных материалов. Сущность изобретения: испаритель многокомпонентных материалов содержит корпус и заслонку в виде рав- новысотных внешнего и внутреннего стаканов, коаксиально установленных навстречу с возможностью возвратно-поступательного перемещения заслонки относительно корпуса, нагреватель, размещенный со стороны внешнего стакана, выходное отверстие, образованное кольцевым зазором между стенками стаканов, величина кольцевого зазора М и высота стаканов Н определяются из выражений 0,05 М 0,1D; D Н 2D, где D - внешний диаметр внутреннего стакана, в центре дна внешнего стакана с внутренней стороны имеется цилиндрическое углубление, диаметр d и высота h которого определяются из выражения 0 d Отвнутр - 1,4D + Оавнутр, где 01внутр - внутренний диаметр внешнего стакана, мм- 02внутр - внутренний диаметр внутреннего стакана, мм; t - толщина дна внешнего стакйна, мм. 3 ил СО

Фиг.

ч

лГ., у t

Фиг.З

3

| Авторское свидетельство СССР № 1491029, кл.С 23 С 14/24, 1987. |

Авторы

Даты

1993-06-30—Публикация

1990-07-02—Подача