Изобретение относится к области получения направленных потоков атомов многокомпонентного раствора в вакуумной камере и может быть использовано для формирования тонких пленок двойных, тройных и более сложных растворов.

Известен испаритель (Г.И.Богдан, М.М.Некрасов. Пленочная электроника и полупроводниковые интегральные схемы, Киев, «Вища школа» 1979, с.48-49), содержащий несколько независимых источников испарения, каждый из которых испаряет один материал. Потоки паров мономатериалов складываются, образуя сложный раствор, формирующий на поверхности подложки тонкую пленку многокомпонентного материала.

Однако получение стехиометрического состава получаемых пленок в этом случае требует строгого соблюдения необходимых скоростей для каждого компонента, что представляет собой достаточно технически трудную задачу, т.к. каждый компонент имеет индивидуальные температуры испарения, степень вакуума в рабочей камере, скорость испарения и разные материалы испарителей. Это значительно усложняет и конструкцию испарителя и его эксплуатацию.

Известен испаритель (Справочник. З.Ю.Готра. Технология микроэлектронных устройств, М., «Радио и связь», 1991, с.274-276), основанный на мгновенном испарении всего объема многокомпонентного материала путем резкого увеличения температуры испарения, значительно большей, чем температура трудноиспаряемого компонента многокомпонентного материала, что позволяет получить в испаряемом облаке пара практически все атомы многокомпонентного раствора.

Однако облако пара в этом случае содержит не только отдельные атомы, но и их комплексы и даже отдельные микрокапли, что приводит к формированию неоднородных как по структуре, так и по стехиометрическому составу пленок.

Известен испаритель (Справочник. З.Ю.Готра. Технология микроэлектронных устройств, М., «Радио и связь», 1991, с.266-271), содержащий в качестве теплового нагревателя электронный, ионный или лазерный лучи, в котором повышение стехиометрии состава пленок многокомпонентного состава достигается применением энергий, значительно превосходящих энергию связи атомов многокомпонентного раствора, поэтому в пар переходят одновременно атомы и легколетучих, и труднолетучих материалов. Это позволяет получать пленки по составу очень близкие к стехиометрической формуле.

Однако стоимость самих лазерных, ионных и электронных устройств и их эксплуатации настолько высоки, что эти испарители используют только для производства дорогостоящих изделий, что, безусловно, увеличивает стоимость интегральных микросхем.

Наиболее близкий по технической сущности к предлагаемому изобретению испаритель (Авторское свидетельство СССР, Испаритель многокомпонентных материалов. №1824457, С23С 14/24, 12.11.1992.) содержит равновысотные внешний стакан, образующий корпус устройства, и встречно коаксиально вставленный в него внутренний стакан, выполняющий функцию заслонки, имеющей возможность возвратно-поступательного движения относительно корпуса, нагреватель, размещенный со стороны внешнего стакана, выходное отверстие, образованное кольцевым зазором между стенками стаканов, в центре дна внешнего стакана с внутренней стороны имеется цилиндрическое углубление для закладки многокомпонентного материала, устраняющего перекос внутреннего стакана за счет попадания частиц распыляемого материала под торец его стенки.

Однако основным недостатком конструкции этого испарителя является наличие полузамкнутой области, образуемой внутренней поверхностью внутреннего стакана, в которой в процессе распыления идет накопление легколетучих атомов многокомпонентного материала, т.к. они стремятся продолжить свое движение вверх по нормали ко дну корпуса. Это обедняет ими направленный поток атомов, из которых формируется тонкая пленка, и нарушает стехиометрию состава многокомпонентного материала, т.е. снижает качество формируемых тонких пленок.

В основу поставлена задача увеличения качества тонких пленок за счет формирования направленного потока атомов многокомпонентного раствора, полностью соответствующего своему стехиометрическому составу, при одновременном увеличении однородности их распределений по поверхности подложки.

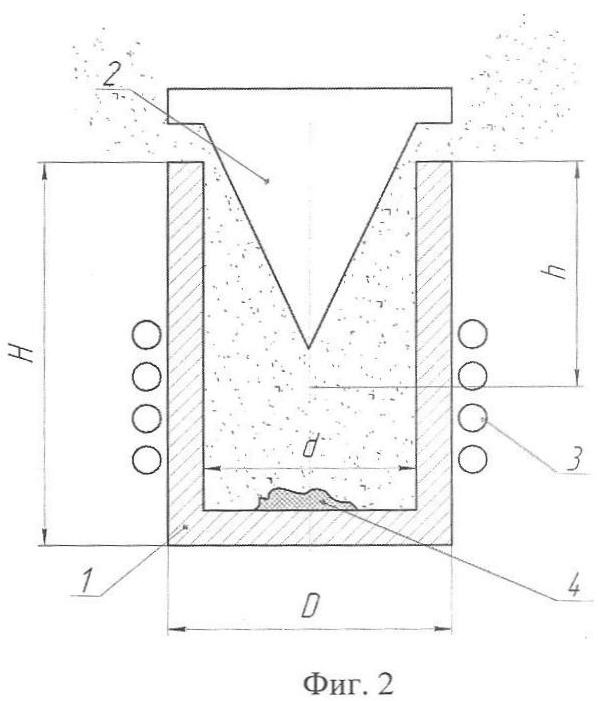

Указанная задача при осуществлении изобретения достигается тем, что испаритель многокомпонентных растворов, содержащий заслонку, корпус в виде стакана, нагреватель, размещенный со стороны внешней поверхности корпуса, согласно изобретению внутренняя часть конструкции заслонки, входящей в полость корпуса, выполнена в виде конуса высотой 0,9H>h>d, где Н - высота внутренней полости корпуса, h - высота конусной части заслонки, d - внутренний размер полости корпуса, а в верхней ее части по образующей выполнен прямоугольный выступ диаметром, равным D, плотно закрывающий полость корпуса в закрытом состоянии (фиг.1).

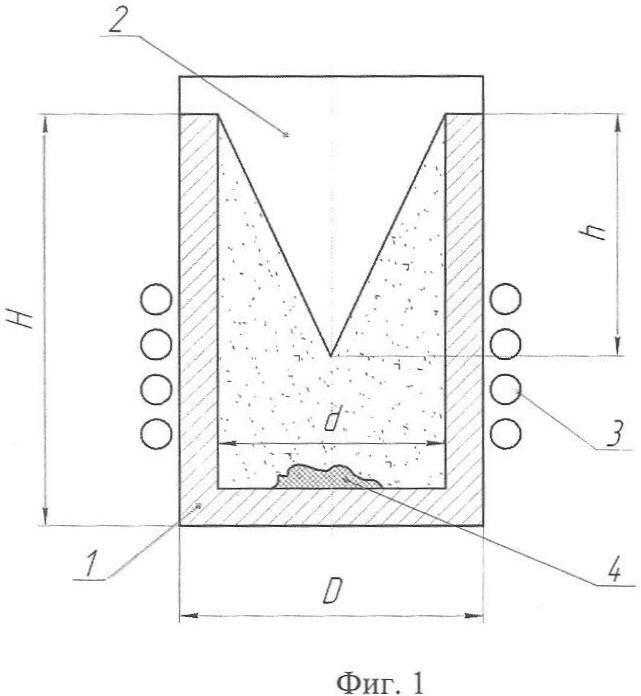

На фиг.1 изображена конструкция испарителя многокомпонентных растворов, на фиг.2 - в положении выпуска пара многокомпонентного раствора.

Испаритель содержит корпус 1, заслонку 2, которая выступами упирается в корпус, а ее внутренняя часть, выполненная в виде конуса, входит в полую часть корпуса, нагреватель 3 и распыляемый многокомпонентный раствор 4.

Заслонка 2 конусной частью установлена в полый корпус 1, а герметизация по образующей поверхности внутренней полости корпуса осуществляется выступом заслонки 2, нагреватель 3 создает температуру испарения многокомпонентного раствора 4, располагающегося на дне корпуса.

На фиг.2 изображена конструкция испарителя многокомпонентных растворов в положении выпуска пара многокомпонентного раствора.

Устройство осуществляется следующим образом.

В сформированной конструкции корпус-заслонка заслонку 2 вынимают и на дно корпуса 1 помещают многокомпонентный раствор 4 и заслонку 2 конусной частью вновь устанавливают в полость корпуса.

При подаче на нагреватель 3 электропитания напряжением 12 В и током в пределах (20-100) А в корпусе устанавливают температуру испарения трудноиспаряемого компонента многокомпонентного раствора. Пары раствора накапливаются в полости корпуса, и при достижении величины давления паров, равной силе давления заслонки на торцы корпуса, происходит разгерметизация последнего, и пары раствора устремляются к поверхности подложки. Давление во внутренней полости корпуса уменьшается и заслонка, опускаясь вниз, герметизирует внутреннюю полость корпуса до следующего подъема давления паров многокомпонентного раствора. Качество тонкой пленки увеличивается за счет перемешивания тепловым движением атомов испаряемого материала непосредственно в области их выпуска из полости корпуса.

Следует отметить, что главным условием непрерывной работы испарителя является выполнение двух условий: часть конструкции заслонки, входящей в полость корпуса, выполнена в виде конуса высотой 0,9H>h>d, где H - высота внутренней полости корпуса, h - высота конусной части конструкции заслонки, d - внутренний размер полости корпуса, в верхней части которой по образующей выполнен прямоугольный выступ с высотой, равной D, и плотно закрывающий полость корпуса в закрытом состоянии.

Уменьшение зазора между вершиной конуса и дном корпуса меньше 0,9Н приводит к активному взаимодействию вершины конуса с парами и, особенно с материалом многокомпонентного раствора, что оказывает неконтролируемое влияние на режим испарения и на характер возвратно-поступательного движения. С другой стороны уменьшение высоты конуса менее диаметра полости корпуса приводит к перекосу заслонки, разгерметизации полости корпуса и прекращению возвратно-поступательного движения заслонки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Испаритель многокомпонентных растворов | 2015 |

|

RU2615962C1 |

| Динамический испаритель твердых растворов | 2016 |

|

RU2662914C2 |

| Испаритель многокомпонентных материалов | 1990 |

|

SU1824457A1 |

| Устройство для получения пленок в вакууме | 1977 |

|

SU783374A1 |

| ИСПАРИТЕЛЬ | 1997 |

|

RU2121522C1 |

| Устройство для получения тонких пленок металлов тепловой энергией самораспространяющегося высокотемпературного синтеза в наземных условиях и в условиях невесомости | 2022 |

|

RU2775978C1 |

| КАРБЮРАТОР-ГАЗИФИКАТОР | 2000 |

|

RU2191917C2 |

| Способ получения тонких пленок тугоплавких, или среднеплавких металлов, или их соединений тепловой энергией самораспространяющегося высокотемпературного синтеза | 2021 |

|

RU2761594C1 |

| Устройство для напыления многокомпонентных покрытий в вакууме | 1983 |

|

SU1581776A1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЙ В ВАКУУМЕ И ИСПАРИТЕЛЬ ВАКУУМНОЙ УСТАНОВКИ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2061786C1 |

Изобретение относится к испарителю многокомпонентных растворов и может быть использовано для формирования тонких пленок двойных, тройных и более сложных растворов. Испаритель содержит заслонку, корпус в виде стакана, нагреватель, размещенный со стороны внешней поверхности корпуса. Внутренняя часть заслонки входит в полость корпуса и выполнена в виде конуса высотой 0,9H>h>d, где Н - высота внутренней полости корпуса, h - высота конусной части заслонки, d - внутренний размер полости корпуса. В верхней ее части по образующей выполнен прямоугольный выступ диаметром, равным D, плотно закрывающий полость корпуса в закрытом состоянии. Технический результат заключается в повышении качества тонких пленок многокомпонентных материалов, который достигается за счет формирования направленного потока атомов многокомпонентного раствора, полностью соответствующего своему стехиометрическому составу, при одновременном увеличении однородности их распределений по поверхности подложки. 2 ил.

Испаритель многокомпонентных растворов, содержащий заслонку, корпус и нагреватель, размещенный со стороны внешней поверхности корпуса, отличающийся тем, что заслонка выполнена в виде крышки, внутренняя часть которой входит в полость корпуса и выполнена в виде конуса высотой 0,9H>h>d, где Н - высота внутренней полости корпуса, h - высота конусной части заслонки, d - внутренний диаметр полости корпуса, а в верхней части крышки по образующей выполнен выступ диаметром D, опирающийся на корпус и закрывающий полость корпуса в закрытом состоянии.

| Испаритель многокомпонентных материалов | 1990 |

|

SU1824457A1 |

| ЭЛЕКТРОДУГОВОЙ ИСПАРИТЕЛЬ МЕТАЛЛОВ | 1977 |

|

SU714807A1 |

| ИСПАРИТЕЛЬ | 1997 |

|

RU2121522C1 |

| УСТРОЙСТВО ДЛЯ ИСПАРЕНИЯ МАТЕРИАЛОВ | 2005 |

|

RU2283366C1 |

| ЭЛЕКТРОДУГОВОЙ ИСПАРИТЕЛЬ ЛЕГКОПЛАВКИХ МЕТАЛЛОВ | 1977 |

|

SU663198A1 |

| ИСПАРИТЕЛЬ ДЛЯ МЕТАЛЛОВ И СПЛАВОВ | 1987 |

|

SU1491032A1 |

| US 4787333 A, 29.11.1988 | |||

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРИРАЩЕНИЯ ВЫХОДА МЕТАЛЛА ПО ТОКУ В АЛЮМИНИЕВОМ ЭЛЕКТРОЛИЗЕРЕ | 0 |

|

SU305202A1 |

| US 3581766, 01.06.1971 | |||

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

Авторы

Даты

2009-03-10—Публикация

2007-04-04—Подача