Известно применение в механизированных шахтных печах зубчатых колосников, продольно перемещаемых взад и вперед.

Предлагаемое устройство для механизации работ состоит, во-первых в установке ряда кареток-толкачей для проталкивания цементного сырца из каждой подогревательной шахты в соответствующую ей обжигательную шахту, во-вторых, - в применении в каждой обжигательной шахте полого зубчатого колосника для распиливания клинкерного массива, и, в-третьих, - в установке выгрузочного трубчатого шнека и автоматического выпускного приспособления для выгрузки клинкера из обжигательной шахты. Кроме того, печи снабжаются бункерами для угля с неизвестными питательными приспособлениями и вторым вентилятором, для высасывания в трубу газов, из подогревательных шахт.

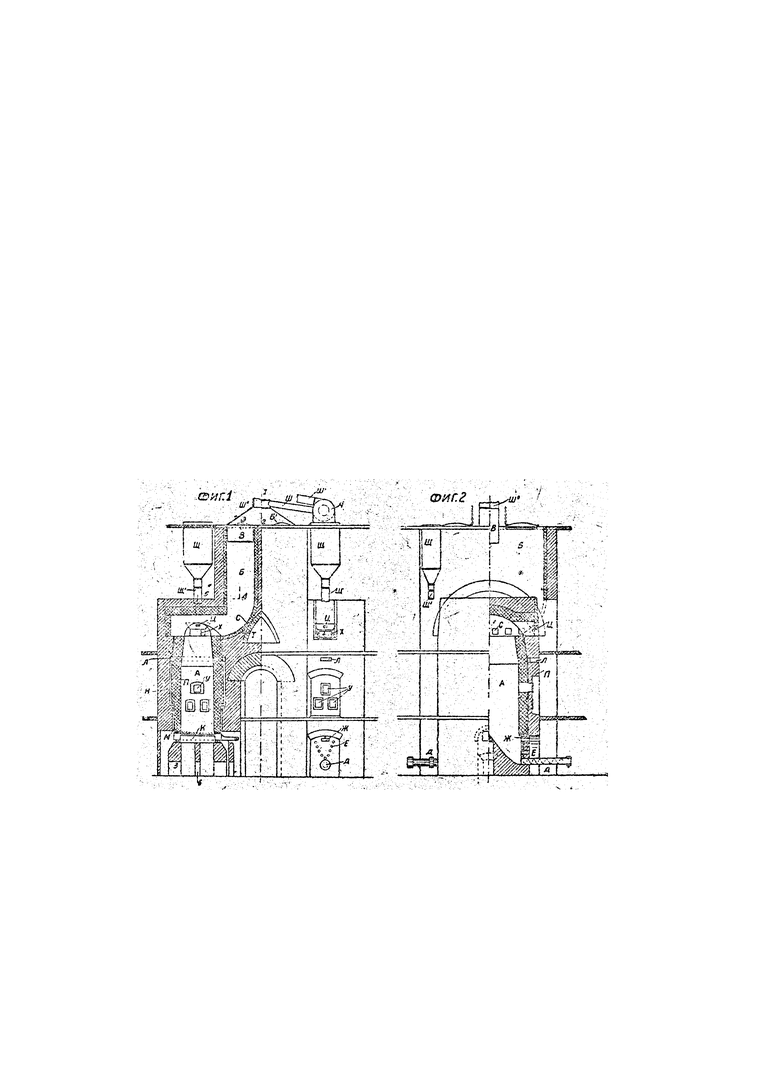

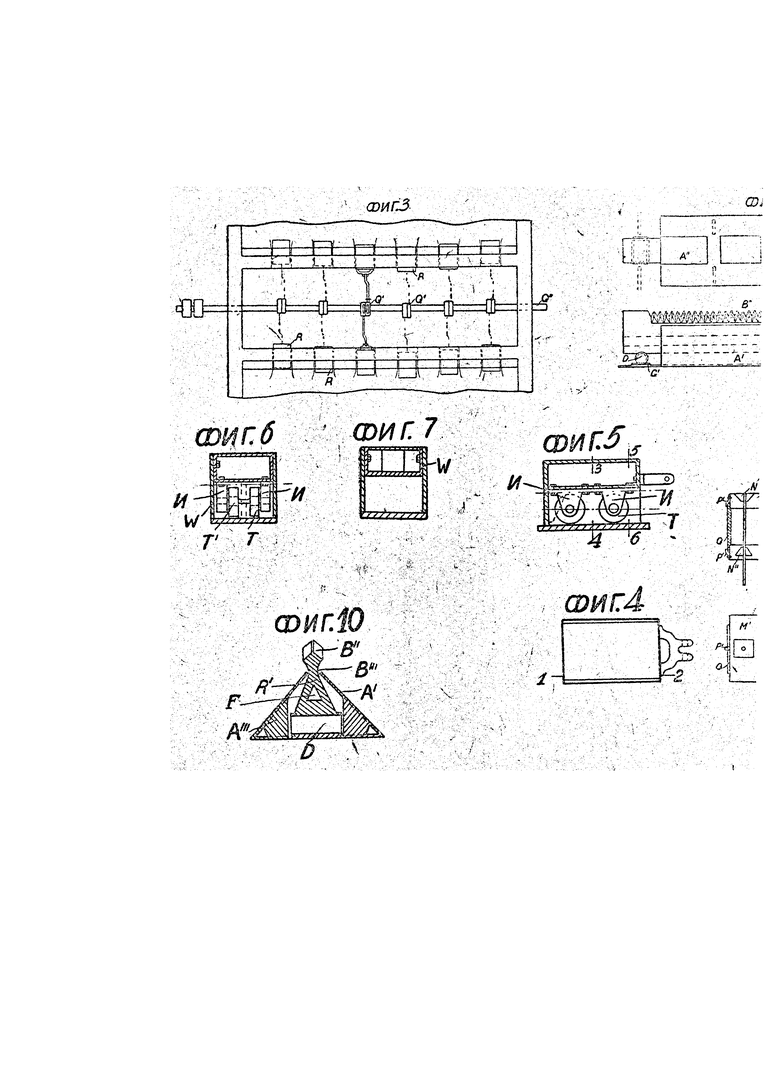

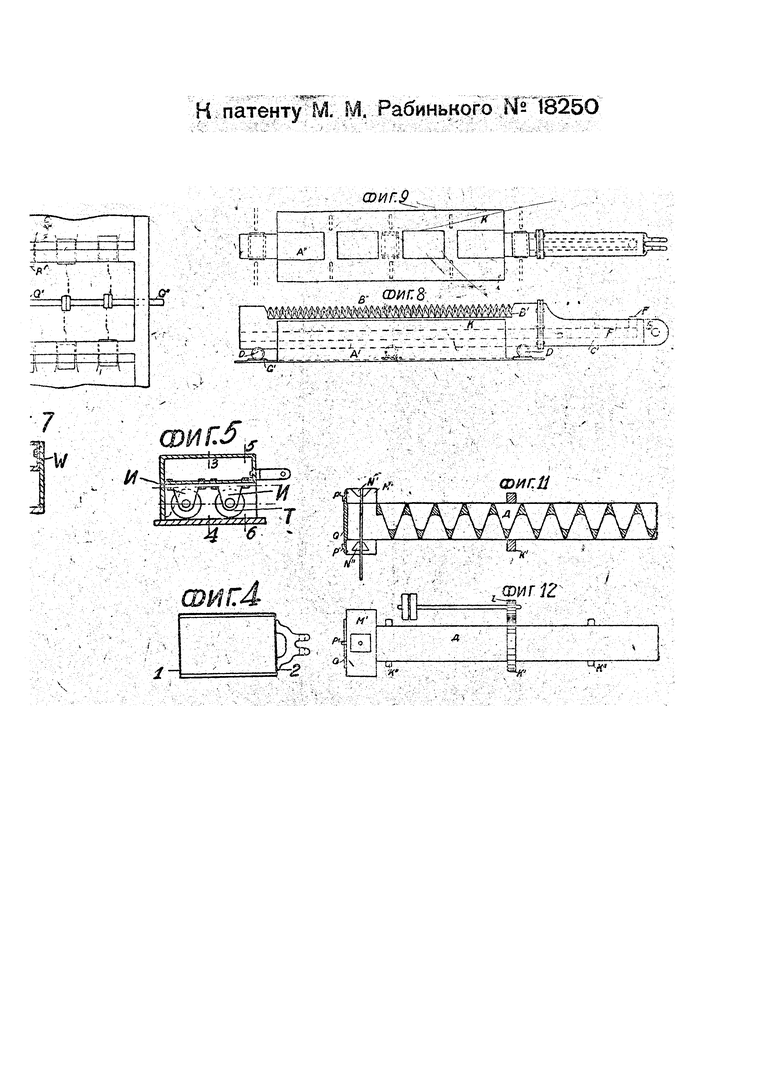

На схематическом чертеже фиг. 1 изображает частичный продольный разрез и вид спереди печи Дитча с устройством для механизации; фиг. 2 - разрез по линии 1, 2, 3, 4, 5, 6 на фиг. 1 и вид сбоку печи; фиг. 3 - схему движения толкачей; фиг. 4 - вид сверху каретки-толкача; фиг. 5 - разрез по линии 1, 2 на фиг. 4; фиг. 6 и 7 - разрезы по линиям 3, 4 и 5, 6 по фиг. 5; фиг. 8 и 9 - вид сбоку и снизу зубчатого колосника; фиг. 10 - поперечный разрез его; фиг. 11 - продольный разрез трубчатого шнека, а фиг. 12 - вид его сверху.

Шахтная печь Дитча, применяемая для обжига цемента, состоит из двух шахт, расположенных одна выше другой не совпадающими вертикальными осями. В верхнюю шахту производится загрузка сырья-мергеля, где последнее подогревается и затем при помощи специальных лопат перебрасывается из подогревателя (верхняя шахта) в нижнюю шахту, пересыпается углем, и в этой шахте происходит полное кальционирование и клинкеризация мергеля. В нижней части шахты имеются колосники и поддувало; из последнего клинкер выгружается, после остывания сортируется и вывозится в клинкерные сараи, где происходит его гидратация. Над подогревателем в описываемой системе печи Дитча имеется кирпичная или железная дымовая труба, установленная над загрузочной камерой. Последняя имеет загрузочные окна, куда забрасывается материал в кусках, при естественном мергеле, и в кирпичах при искусственной смеси.

Предлагаемое видоизменение печи Дитча состоит, во-первых, в том, что объем подогревателя увеличивается за счет удлинения такового. С этой целью удлиняется опорная арка без изменения размеров нижней шахты горения. Увеличенный объем подогревателя даст возможность наиболее полно использовать теплоту отходящих газов и более равномерно подсушить мергель. Второе изменение состоит в том, что загрузочные люки устраиваются почти на уровне пола и снабжаются дверцами, открывающимися при посредстве противовесов, вследствие чего загрузка мергеля будет производиться опрокидыванием вагонеток с мергелем по направлению люков, после чего люки снова будут закрываться. Такая загрузка позволит работать с минимальным засасыванием наружного воздуха. Железная труба III′(фиг. 1 и 2) устанавливается на патрубке Б′, прикрепленном к двум железным колпакам В квадратной формы, опущенным в подогреватель на глубину приблизительно 700 мм. для более полного засасывания газов, даже во время загрузки мергеля. Для высасывания в трубу газов из подогревательных шахт устанавливается второй вентилятор Ч прямого действия с газопроводами III и III′. В трубе III′ имеется заслонка для пропуска газа через вентилятор или непосредственно в трубу, если вентилятор будет оставлен для ремонта.

Загрузка углем шахты А намечается при посредстве механических забрасывателей; для этого над топочными дверцами X шахты А остается отверстие Ц, к которому присоединяется механизм забрасывателя одной из существующих систем. Подача угля к забрасывателю предполагается производиться из бункер Щ при посредстве патрубка Щ′.

Подача в печь необходимого для горения воздуха осуществляется вентилятором. Воздух по воздухопроводу попадает в печное л отверстие Л, оттуда, направляясь по каналу Н, отнимая тепло от стенки П, подступит через каналы М и З в полую балку К и оттуда через щели В′′′ (фиг. 9), образованные между балкой и зубьями колосника, в шахту горения А. Так как балка расположена посредине шахты, то воздух будет врываться внутрь клинкерного столба, охлаждая его и способствуя более легкому его раскалыванию. В фронтовой стене поддувала устраивается дополнительное отверстие Ж (фиг. 1 и 2) для впуска добавочного воздуха от вентилятора, с целью охлаждения опускающегося клинкера и использования его тепла. В этой же стене устраивается ряд отверстий Е, которые обыкновенно будут закрыты и только в случае, если куски клинкера, не успев рассыпаться от тока холодного воздуха, застрянут между гребнем и стенкой поддувала, через них можно будет разбивать комья клинкера и способствовать опусканию их к трубчатому шнеку Д. В этом же простенке устанавливается люк для лучшей разбивки комьев клинкера, если малые отверстия окажутся недостаточными.

Загрузочное приспособление для мергеля (фиг. 3, 4, 5, 6, 7) состоит из двенадцати толкачей-каретов R, совершающих в отверстиях С стен подогревателей возвратно-поступательное движение. Каждый толкач R состоит из основной чугунной рамы, 6 которой прикреплены чугунные же боковые стенки фартука W, четырех подшипников И и двух пар колес Т, из которых каждая наглухо закреплена на одном валу. Все толкачи получают движение при помощи двойных эксцентриков Q′, насаженных на вал Q′′ таким образом, что центры частей эксцентриков, наглухо закрепленных на валу и обхватываемых головками шатунов, смещены один по отношению к другому на угол 60°, считая по окружности, радиус которой есть расстояние между центром вала и центром части эксцентрика, наглухо закрепленной на валу. Такое расположение эксцентриков, а отсюда и постепенное движение толкачей (в каждый данный момент только два из двенадцати будут в крайних положениях), должно обеспечить плавное опускание мергеля из подогревателя в шахту и равномерную нагрузку вала трансмиссии. Под подогревателями имеется сквозное отверстие Т (фиг. 1), где расположена трансмиссия для приведения в движение толкачей. В каждом подогревателе Б имеются шесть отверстий С для направления движения толкачей; все отверстия выстланы чугунными плитами, Под подогревателя также выстлан чугунными плитами, с целью дать возможность нижним слоям мергеля легче передвигаться к краю шахты и, следовательно, облегчить работу толкачей. Мергель, выталкиваемый толкачами, будет спускаться в шахту горения А, где в случае, если окажется, что толкачи не будут в состоянии протолкнуть его до крайней стены шахты А, мергель будет выравниваться рабочими.

Приспособление для разрезания клинкерного столба в шахте А (фиг. 8, 9 и 10), состоит из зубчатого колосника К, получающего возвратно-поступательное движение с тремя различными скоростями от трансмиссии, установленной в нижнем этаже междуочагового пространства. В состав приспособления входят следующие части колосника: зубчатая пила В′ с зубьями В” катки D′, поддерживающие колосник и позволяющие ему свободно двигаться; чугунные постели G′, по которым продвигаются катки; ручка колесника С′ - прикрепляемая к остальному телу колосника болтами, с целью более удобной сборки и ремонта колосника; воздушный канал F по всей длине колосника, через который воздух от вентилятора будет проходить в колосник, с целью охлаждения последнего, отверстие вилки - Е′ ручки колосника для соединения его с механизмом, приводящим колосник в возвратно-поступательное движение; наклонная стенка А′ чугунной плиты, служащей для расклинивания клинкерного массива и для направления его к трубчатому шнеку; внутренние ребра А′′′ чугунной плиты, устраиваемые с целью придания плите лучшей жесткости; отверстие А″ в колоснике для прохода воздуха, поступающего от вентилятора, и очистки колосника от пыли; щели В′′′, через которые воздух из чугунной балки будет поступать в шахту А. Особенность предлагаемого колосника заключается в том, что, клинкер не срезается по всей площади, а разрезается в средине, узкой полосой и, благодаря этому, недопал, являющийся постоянным спутником клинкерной массы, в особенности при естественных мергелях, не растирается колосниками и легко может быть отбираем сортировщиками.

Устройство для выгрузки из шахты А состоит из трубчатого шнека и автоматического выпускного приспособления. Трубчатый шнек Д (фиг. 2, 11 и 12) состоит из чугунной трубы, в которую вставлен шнек с бортами, шестерни К′, закрепленной на шнеке и получающей движение от шестерни L, насаженной на трансмиссионный вал, роликов K”, поддерживающих шнек в горизонтальном положении. Трубчатый шнек имеет три хода соответствующие ходу печи. Автоматическое выпускное приспособление устроено следующим образом: на выходном конце шнека укреплена трубчатая насадка М′ большого диаметра, с крышкой Q′ и затвором крышки Р′. В теле шнека и в теле насадки М′ прорезаны отверстия, расположение которых должно быть по одной вертикальной оси, проходящей через центры шнека и трубы и таким образом, что в каждый данный момент отверстия трубы и трубчатого шнека должны быть в противоположных сторонах, считая от горизонтальной оси, проходящей через центры насадки М′ и шнека. По оси отверстий устанавливается стержень, свободно двигающийся в двух направляющих: отрезка трубы и шнека. Стержень несет на себе две конические пробки N′ и N″, движение которых под действием собственной тяжести протекает таким образом, что когда один клапан открывает отверстие у шнека, другой противоположный закрывает отверстие насадки М′. При таком положении клинкер из шнека выпадает в помещение, образуемое головкой шнека и насадки М′, при чем, в случае, если вместе с клинкером к отверстию шнека попадет воздух из шахты, таковой не сможет выйти в помещение печей, так как отверстие насадки М′ в это время будет закрыто. Если шнек, повернется на 180° по отношению к описанному положению, то отверстие его будет закрытым, а отверстие насадки М′ открытым, так как стержень свободно перемещается в направляющих, и оба клапана займут позиции, противоположные описанным ранее. Клинкер в этом случае выпадает на пол помещения из насадки М′. В таком положении шнека, его отверстие закрывает пробка N″, и поступление клинкера и воздуха в пространство между насадной М′ и головкой шнека будет прекращено. Это обстоятельство особенно важно, так как это время отверстие, которое закрывает и открывает пробка N′, будет открыто, и полость между насадкой М′ и телом шнека будет сообщена с помещением печей.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА И ЦЕМЕНТНОГО КЛИНКЕРА | 1994 |

|

RU2115742C1 |

| Способ утилизации отходящих газов при обжиге портландцементного клинкера | 1990 |

|

SU1740343A1 |

| Устройство для обжига цементной сырьевой смеси в распыленном состоянии | 1933 |

|

SU33849A1 |

| Вращательная печь для обжига цемента | 1927 |

|

SU5973A1 |

| Выносная топка для сырого корья | 1924 |

|

SU3561A1 |

| Камерная печь для обжига клинкера | 1939 |

|

SU61823A1 |

| Холодильник для цементного клинкера и т.п. материалов | 1927 |

|

SU8660A1 |

| УСТРОЙСТВО ДЛЯ ПРОИЗВОДСТВА ЦЕМЕНТНОГО КЛИНКЕРА | 1997 |

|

RU2175310C2 |

| Обжигательная печь | 1952 |

|

SU96191A1 |

| ТОПКА ДЛЯ ТОРФА И БУРОГО УГЛЯ | 1926 |

|

SU4732A1 |

1. Устройство для механизации работы цементообжигательной печи Дитча, характеризующееся совокупным применением: а) для проталкивания цементного сырца из каждой подогревательной шахты в соответствующую ей обжигательную шахту - ряда кареток-толкачей R (фиг. 3-7), катящихся по чугунной выстилке, в проемах С (фиг. 1, 2) и приводимых в движение шатунами от смещенных друг относительно друга эксцентриков па валу, проходящем в проеме Т над опорной аркой печи; б) для распиливания клинкерного массива в каждой обжигательной шахте - одного, возвратно-поступательно передвигаемого на катках D′ (фиг. 8, 9) полого зубчатого колосника, полость F которого находится в сообщении с воздушными каналами между футеровкой и наружной кладкой печи, получающими наружный воздух от нагнетательного вентилятора, а для выхода означенного воздуха в печную шахту служат продольные щели В′′′ между колосником и охватывающей последний чугунной балкой, наклонные стенки А′ которой (фиг. 10) предназначены для расклинивания клинкерного массива, подрезанного зубьями колосника и в) при выгрузочном трубчатом шнеке (фиг. 11 и 12) выпускного приспособления, состоящего в том, что па закрытом с торца конце шнека, имеющем сбоку выпускное отверстие, укрепленная трубчатая насадка M′ большого диаметра, выпускное отверстие которой диаметрально противоположно отверстию в стенке шнека, а для попеременного закрывания обоих отверстий служат две конические пробки N′, N″ на общем стержне, опускающиеся от собственной тяжести.

2. При устройстве по п. 1, снабжение печи бункерами Щ (фиг. 1) для угля, с известными питательными приспособлениями.

3. При устройстве по п. 1, снабжение печи вторым вентилятором Ч для высасывания в трубу газов из подогревательных шахт.

Авторы

Даты

1930-09-30—Публикация

1929-09-02—Подача