Изобретение относится к камерным печам для обжига клинкера, имеющим камеру со сводом, в котором сделаны отверстия для пропуска в нее шлама, предварительно прокаленного на своде отходящими газами.

Описываемая камерная печь для обжига клинкера сконструирована с целью обеспечения возможности лучше использовать тепло топочных и отходящих газов и организации процесса обжига кальцинированного шлама во взвешенном состоянии. Достигается это использоваГ ием транспортеров, выполненных в виде бесконечных цепей, расположенных вокруг камеры внутри печи. Для транспортирования шлама на свод ка меры используется восходящая ветвь цепей, расположенная в канале, отводящем отходящие газы.

Верхняя ветвь проходит над сводом камеры в зоне кальцинирования шлама, а нижняя ветвь пересекает поток поступающего из камеры готового клинкера и нагревает его перед поступлением в питательный бак, который помещается над транспортером, отводящим клинкер. Поток клинкера, идущего из обжигательной камеры, пересекает путь от ходящих газов, которые охлаждают его.

В печи предусмотрено надлежащее распределение температуры на всем пути следования обжигаемого материала и на пути цепей транс портера, несущего шла.м.

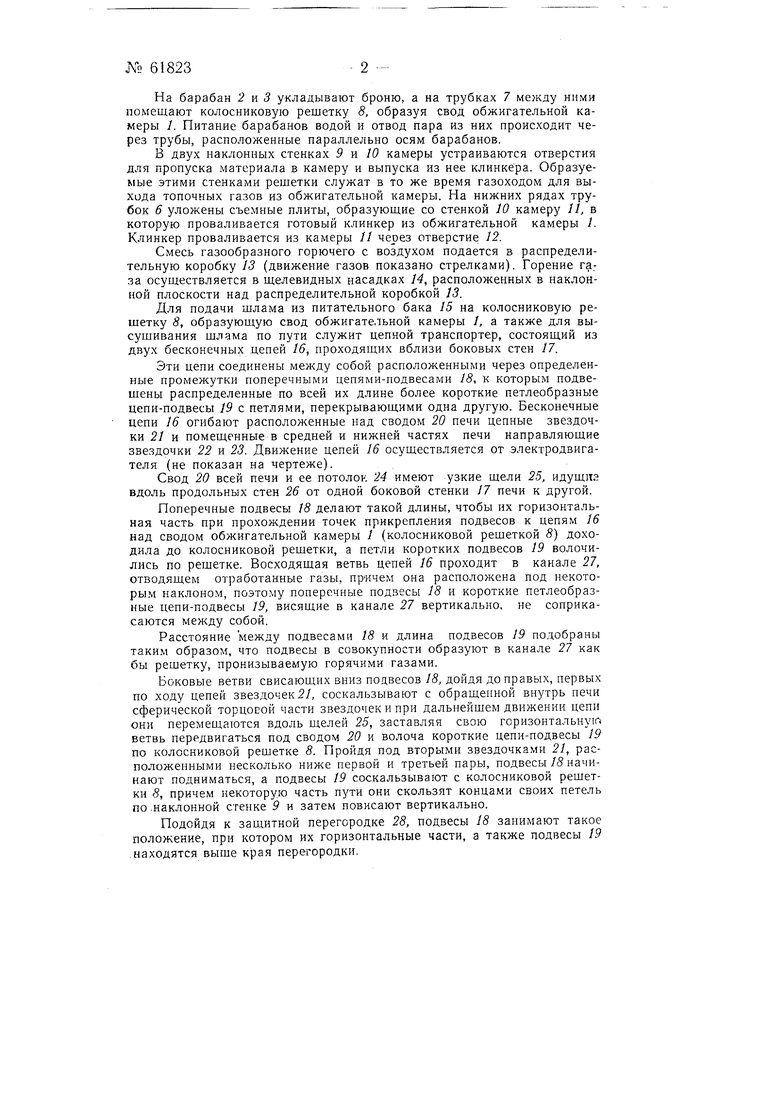

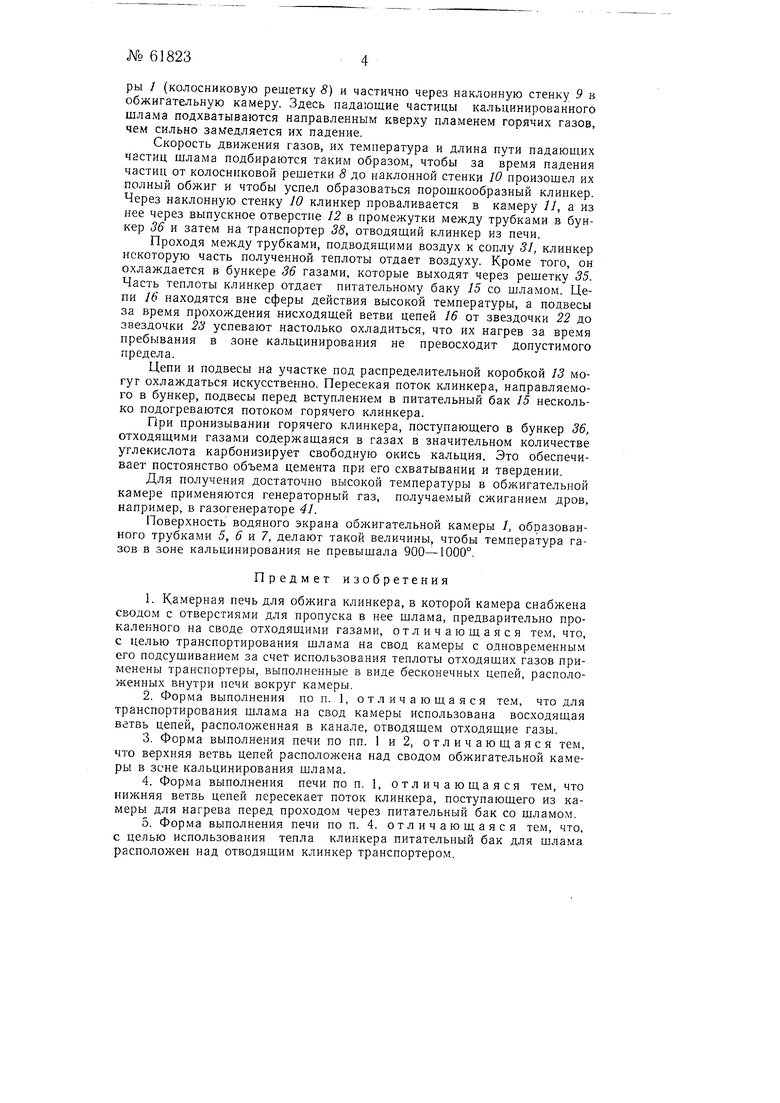

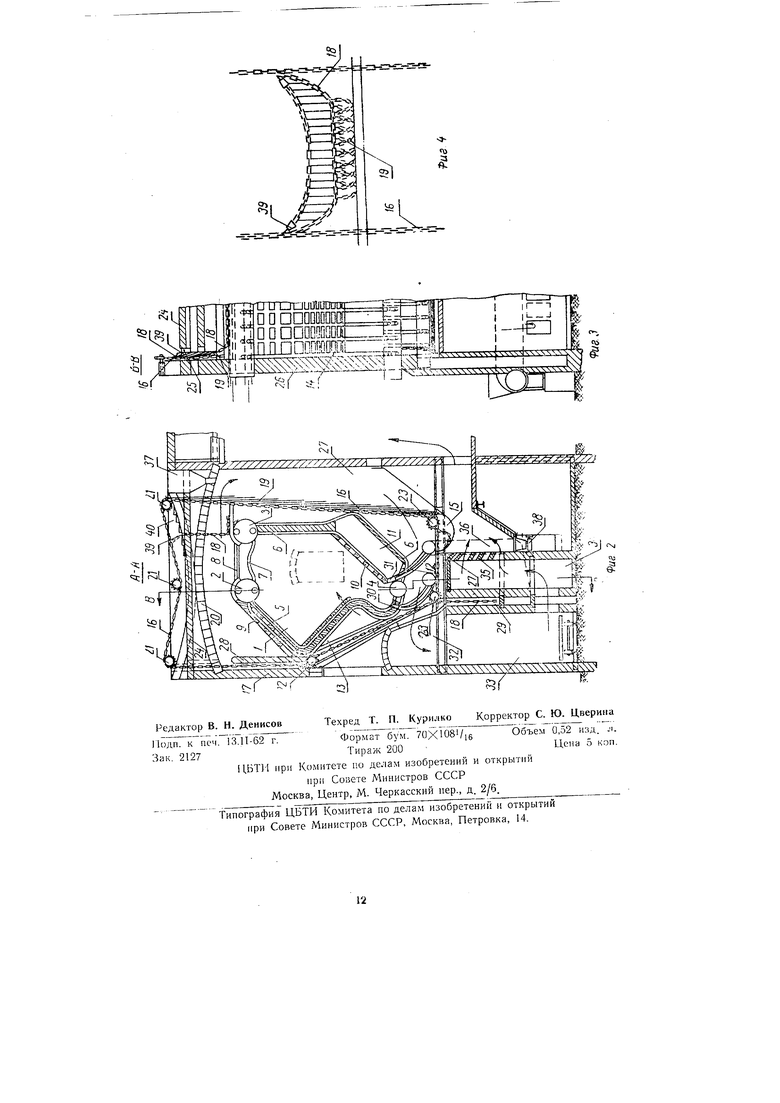

На фиг. 1 изображена печь, вид с фасада; на фиг. 2 дан разрез по А-А на фиг. 1; на фиг. 3 - разрез по В-В на фиг. 2; на фиг. 4 изображена схема расположения цепей в зоне кальцинирования шлама.

Обжигательная камера / для обжига клинкера выполнена в виде топки водотрубного парового котла с водяными барабанами 2, 3 v( 4. Барабаны 2 ц 4 соединены между собой двумя рядами трубок 5, барабаны 3 и 4 - двумя рядами трубок 6, а барабаны 2 и 3 -одним рядом трубок 7, образующих в совокупности водяной экран обжигательной камеры 1. Трубки 5, 7 и 6 служат каркасом, по которому выкладываются из огнеупорных кирпичей или съемных плит стенки камеры.

ЛЬ 61823- 2 На барабан 2 к 3 укладывают броню, а на трубках 7 между ними помещают колосниковую решетку 8, образуя свод обжигательной камеры /. Питание барабанов водой и отвод пара из них происходит через трубы, расположенные параллельно осям барабанов.

В двух наклонных стенках 9 и 10 камеры устраиваются отверстия для пропуска материала в камеру и выпуска из нее клинкера. Образуемые этими стенками решетки служат в то же время газоходом для выхода топочных газов из обжигательной камеры. На нижних рядах трубок 6 уложены съемные плиты, образуюш,ие со стенкой 10 камеру 11, в которую проваливается готовый клинкер из обжигательной камеры 1. Клинкер проваливается из камеры // через отверстие 12.

Смесь газообразного горючего с воздухом подается в распределительную коробку 13 (движение газов показано стрелками). Горение гз: за осуществляется в щелевидных насадках 14, расположенных в наклонной плоскости над распределительной коробкой 13.

Для подачи шлама из питательного бака 15 на колосниковую решетку 8, образующую свод обжигательной камеры /, а также для высушивания шлама по пути служит цепной транспортер, состоящий из двух бесконечных цепей 16, проходящих вблизи боковых стен 17.

Эти цепи соединены между собой расположенными через определенные промежутки поперечными цепями-подвесами 18, к которым подвешены распределенные по всей их длине более короткие петлеобразные цепи-подвесы 19 с петлями, перекрывающими одна другую. Бесконечные цепи 16 огибают расположенные над сводом 20 печи цепные звездочки 21 и помещенные в средней и нижней частях печи направляюшие звездочки 22 и 23. Движение цепей 16 осуществляется от электродвигателя (не показан на чертеже).

Свод 20 всей печи и ее потолок 24 имеют узкие щели 25, идущий вдоль продольных стен 26 от одной боковой стенки 17 печи к другой.

Поперечные подвесы 18 делают такой длины, чтобы их горизонтальная часть при прохождении точек прикрепления подвесов к цепям 16 над сводом обжигательной камеры 1 (колосниковой рещеткой 8) доходила до колосниковой рещетки, а петли коротких подвесов 19 волочились по решетке. Восходящая ветвь цепей 16 проходит в канале 27, отводящем отработанные газы, причем она расположена под некоторым наклоном, поэтому поперечные подвесы 18 и короткие петлеобразные цепи-подвесы 19, висящие в канале 27 вертикально, не соприкасаются между собой.

Расстояние между подвесами 18 и длина подвесов 19 подобраны таким образом, что подвесы в совокупности образуют в канале 27 как бы решетку, пронизываемую горячими газами.

Боковые ветви свисающих вниз подвесов 18, дойдя до правых, первых по ходу цепей звездочек 2/, соскальзывают с обращенной внутрь печи сферической торцосой части звездочек и при дальнейшем движении цепи они церемещаются вдоль щелей 25, заставляя свою горизонтальнут ветвь передвигаться под сводом 20 и волоча короткие цепи-подвесы 19 по колосниковой решетке 8. Пройдя под вторыми звездочками 21, расположенными несколько ниже первой и третьей пары, подвесы/5 начинают подниматься, а подвесы 19 соскальзывают с колосниковой решетки 8, причем некоторую часть пути они скользят концами своих петель по.наклонной стенке 9 и затем повисают вертикально.

Подойдя к защитной перегородке 28, подвесы /8 занимают такое положение, при котором их горизонтальные части, а также подвесы 19 .находятся выше края перегородки.

При переходе цепей 6 через левые звездочки 21 подвесы 18 и 19 в вертикальном (висячем) полол ении опускаются в канал между стенкой 17 печи и защитной перегородкой 28. Следуя далее наклонно вниз под распределительной коробкой 13, подвесы 18 и 19 при огибании цепями 16 направляющих звездочек 23 опускаются в приямок 29 и при дальнейщем движении цепей 16 ко вторым по их ходу направляющим звездочкам 23 тянутся за ними. Выйдя из приямка 29, цепи опускаются в питательный бак 15, а из него направляются восходящей ветвью цепей 16 по каналу 27 вверх к первым звездочкам 21 и т. д.

Таким образом, хотя цепи 16 и выходят в пространство над сводом 20 и потолком 24, подвесы 18 и подвесы 19 все время находятся в рабочей зоне, не выходя из-под свода 20.

Газообразное горючее и воздух для горения подаются в рабочую камеру 1 через распределительную коробку 13 или же через сопла 30 и 31. Горючее, сгорая в камере / или на поверхности пд,елевидной насадки 14, образует в камере восходящий поток пламени. Отходящие продукты горения выходят из обжигательной камеры через колосниковую решетку 8 и наклонную стенку 9 и дальше по каналу 27. Эти газы двигаются вниз через канал 32 в сущилку 33 для дров, откуда через канал 34, решетку 35 и бункер 36 попадают в дымовую трубу.

Жидкий шлам, подлежащий переработке в клинкер, подается через питатель 37 в питательный бак 15, который расположен над бункером 36 для поступающего из обжигательной камеры 1 клинкера и над транспортером 38, помещенным под бункером.

Падая через тонкую щель питателя 37 по всей длине печи, шлам образует как бы завесу для отходящих газов, которые уменьшают количество влаги в нем до 20%. Влажная завеса задерживает пылеобразный шлам и клинкерную пыль в канале 27, увлекает их в питательный бак 15, устраняя этим унос материала отходящими газами. В питательном баке частицы готового клинкера обволакиваются шламом. В дальнейшем во время переноса частиц клинкера подвесами 18 и цепямиподвесами 19 в зону кальцинирования при поступлении частиц в обжигательную камеру 1 происходит обжиг шлама на нх поверхности.

Благодаря расположению питательного бака 15 и выпускного отверстия 12 тепло клинкера используется для подогрева шлама в баке 15. Для предохранения бака от действия чрезмерно высокой температуры поступающий из обжигательной камеры в бункер 36 клинкер подвергается первичному охлаждению отходящими газами, проходящим;: в бункер через решетку 35.

Находящийся в питательном баке 15 щлам при прохождении через бак подвесов 19 и 18 налипает на них и увлекается IJMH вверх по каналу 27 навстречу отходящим газам, здесь шлам высушивается газами и, когда подвесы 18 и 19 достигают свода обжигательной камеры /, вся влага из шлама уже успевает улетучиться.

При выходе боковых ветвей подвесов 18 через щели 25 г.акрепленные на подвесах конусообразные ползунки 39 волочатся по расположенным вдоль стен 26 уступообразным балкам 40, все время подергивая подвесы 18. Вследствие этого движущиеся по своду обжигательной камеры / (колосниковой решетке 8) ксфоткие цепи-подвесы 19 тоже подвергаются подергиванию, и с них спадает сухой шлам, который под действием проходящих через колосниковую решетку 8 горячих газов кальцинируется.

Подергивания подвесов и трение их о колосниковую рещетку 8 в сочетании с высокой температурой заставляют шлам шелушиться, отваливаться от подвесов и проваливаться через свод обжигательной каме- -6 ,NO 61823

№ 618234

ры / (колосниковую решетку 8) и частично через наклонную стенку 9 в обжигательную камеру. Здесь падающие частицы кальцинированного шлама подхватываются направленным кверху пламенем горячих газов, чем сильно замедляется их падение.

Скорость движения газов, их температура и длина пути падающих частиц щлама подбираются таким образом, чтобы за время падения частиц от колосниковой решетки 8 до наклонной стенки 10 произощел их полный обжиг и чтобы успел образоваться порошкообразный клинкер. Через наклонную стенку 10 клинкер проваливается в камеру 11, а из нее через выпускное отверстие 12 в промежутки между трубками в бункер 36 и затем на транспортер 38, отводящий клинкер из печи.

Проходя между трубками, подводящими воздух к соплу 31, клинкер некоторую часть полученной теплоты отдает воздуху. Кроме того, он охлаждается в бункере 36 газами, которые выходят через решетку 35. Часть теплоты клинкер отдает питательному баку 15 со шламом. Цепи 16 находятся вне сферы действия высокой температуры, а подвесы за время прохождения нисходящей ветви цепей 16 от звездочки 22 до звездочки 23 успевают настолько охладиться, что их нагрев за время пребывания в зоне кальцинирования не превосходит допустимого предела.

Цепи и подвесы на участке под распределительной коробкой 13 могут охлаждаться искусственно. Пересекая поток клинкера, направляемого в бункер, подвесы перед вступлением в питательный бак 15 несколько подогреваются потоком горячего клинкера.

При пронизывании горячего клинкера, поступающего в бункер 36, отходящими газами содержащаяся в газах в значительном количестве углекислота карбонизирует свободную окись кальция. Это обеспечивает постоянство объема цемента при его схватывании и твердении.

Для получения достаточно высокой температуры в обжигательной камере применяются генераторный газ, получаемый сжиганием дров, например, в газогенераторе 41.

Поверхность водяного экрана обжигательной камеры /, образованного трубками 5, 6 и 7, делают такой величины, чтобы температура газов в зоне кальцинирования не превышала 900-1000°.

Предмет изобретения

1.Камерная печь для обжига клинкера, в которой камера снабжена сводом с отверстиями для пропуска в нее щлама, предварительно прокаленного на своде отходящими газами, отличающаяся тем, что, с целью транспортирования шлама на свод камеры с одновременным его подсушиванием за счет использования теплоты отходящих газов применены транспортеры, выполненные в виде бесконечных цепей, расположенных внутри печи вокруг камеры.

2.Форма выполнения поп. 1, отличающаяся тем, что для транспортирования шлама на свод камеры использована восходящая ветвь цепей, расположенная в канале, отводящем отходящие газы.

3.Форма выполнения печи по пп. 1 и 2, отличающаяся тем, что верхняя ветвь цепей расположена над сводом обжигательной камеры в зсне кальцинирования шлама.

4.Форма выполнения печи по п. 1, отличающаяся тем, что нижняя ветвь цепей пересекает поток клинкера, поступающего из камеры для нагрева перед проходом через питательный бак со щламом.

5.Форма выполнения печи по п. 4. отличающаяся тем, что, с целью использования тепла клинкера питательный бак для шлама расположен над отводящим клинкер транспортером.

6. Форма выполнения печи по п. 4, отличающаяся тем, что для первого охлаждения клинкера, поступающего из обжигательной камеры, его поток пересекает путь отходящих газов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для бжига сырьевой смеси | 1979 |

|

SU857681A1 |

| Устройство для отбора высушенного материала из вращающейся печи | 1981 |

|

SU976260A1 |

| СПОСОБ ОБРАБОТКИ ШЛАМА И СИСТЕМА ДЛЯ ПРОИЗВОДСТВА ЦЕМЕНТА | 2018 |

|

RU2756513C1 |

| Вращающаяся печь для обжига цементного клинкера | 1988 |

|

SU1647211A1 |

| Установка для обжига цементногоКлиНКЕРА | 1979 |

|

SU805037A1 |

| СПОСОБ ОБЖИГА ВЫСОКОАКТИВНОГО СМЕШАННОГО МАТЕРИАЛА С ПОДАЧЕЙ ВНЕ ГОЛОВКИ ОБЖИГАТЕЛЬНОЙ ПЕЧИ И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ УКАЗАННОГО СПОСОБА | 2012 |

|

RU2587653C1 |

| Вращающаяся печь для обжига цемента | 1932 |

|

SU30121A1 |

| ЗАПЕЧНОЙ ТЕПЛООБМЕННИК ВРАЩАЮЩЕЙСЯ ПЕЧИ | 2000 |

|

RU2171438C2 |

| Установка для обжига порошкообразного материала | 1975 |

|

SU1085516A3 |

| УСТАНОВКА ДЛЯ ОБЖИГА И АГЛОМЕРАЦИИ МИНЕРАЛЬНОГО СЫРЬЯ | 2001 |

|

RU2214572C2 |

I

Авторы

Даты

1942-01-01—Публикация

1939-01-05—Подача