Изобретение относится к способам регенерации ионообменных смол и может быть использовано в технологии ионообменной переработки промышленных стоков химических производств.

Цель изобретения - повышение производительности и удешевление процесса десорбции.

Поставленная цель достигается тем, что по способу десорбции металлов с катионита, включающему пропускание десорбирую- щего раствора через слой насыщенного катионита, через слой катионита циклически пропускают растворы десорбента с разностью максимальной и минимальной концентраций в цикле 20-310 г/л.

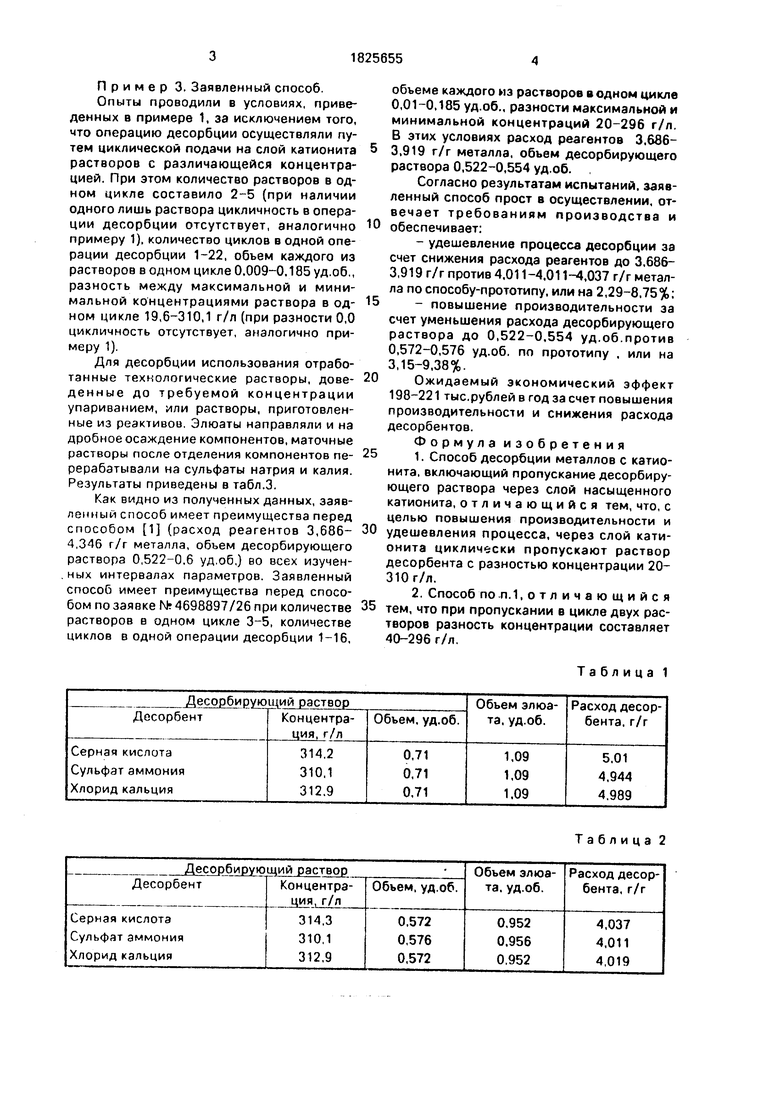

Пример 1. Известный способ 1.

Для испытаний катионит КУ-2 (ГОСТ 20298-74) насыщали ионами натрия и сопутствующих примесей из промстоков цехов электролиза, подготовки шихты, обогащения в колонне с высотой слоя набухшего в воде катионита 4 м. Ионный состав насыщенного катионита (мг/r) натрий 94,1, калий 4.9,алюминий 4.4. железо 4,5, кальций 0,8, молний 0.8,титан 0,6,цинк 0,4, кадмий 0,4, медь 0.2, никель 0,15, серебро 0,08. Суммарная емкость катионита 111,33 мг/г или

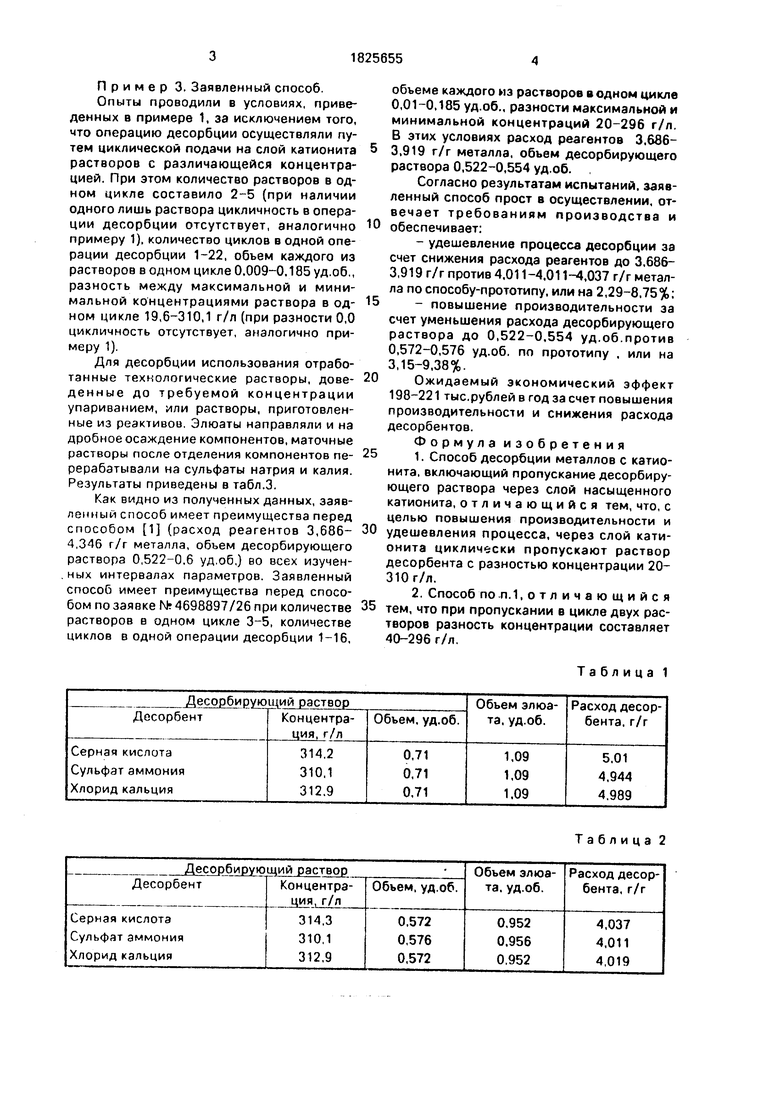

44,532 мг/мл набухшего катионита. Ионит промывали водой и обрабатывали де- сорбирующим раствором со скоростью 2,36 м/час. На выходе из слоя отбирали пробы злюата, анализировали, рассчитывали расход десорбентз (в г/г металла на 100% десорбцию металлов, определяемое по отсутствию ионов металлов на выходе). По окончании операции катионит промывали водой и готовили к последующей операции. Результаты приведены в табл.1.

Расход реагентов составил 4,944-5,01 г/г металла, объем десорбирующего раствора составил 0,71 уд.об.

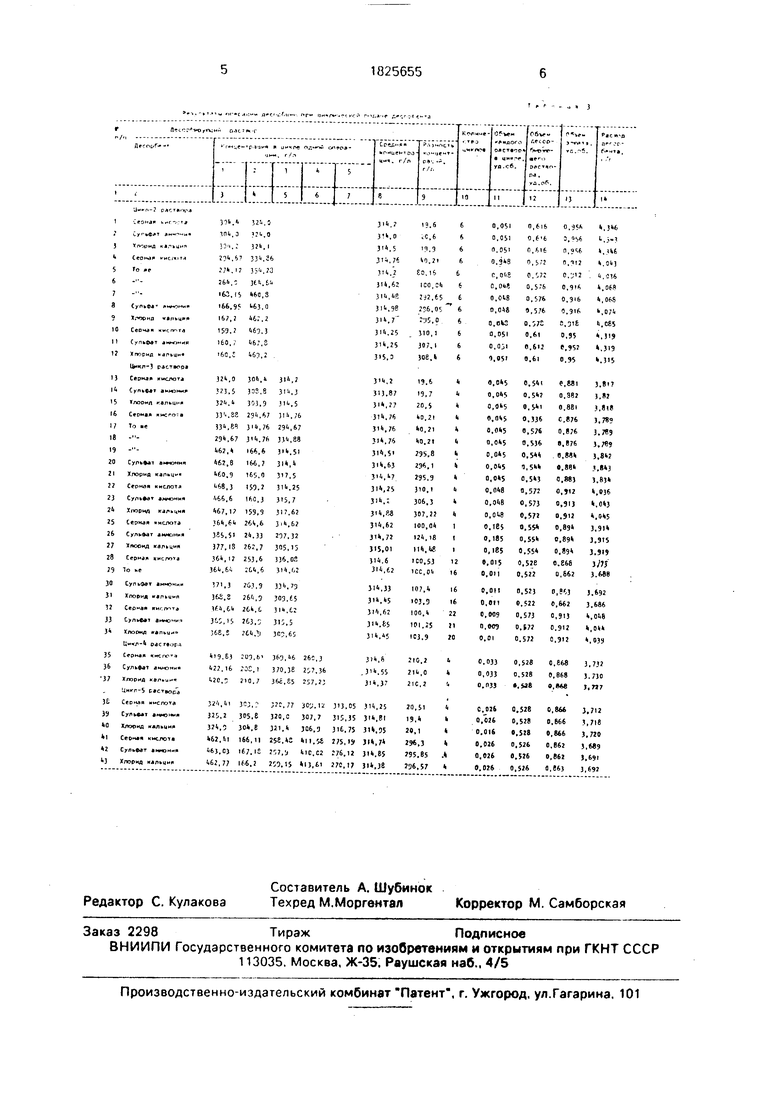

Пример 2. Известный способ (заявка №4697897/26).

Насыщенный катионит (см.пример 1) предварительно продували воздухом до удаления воды из межзернового пространства. Содержание воздуха в слое катионита в процессе десорбции составляло 32,8- 34,9%. Десорбцию проводили в условиях приведенных в примере 1 с аналогичным аналитическим обеспечением. Результаты приведены в табл.2.

Расход реагентов 4,011-4,037 г/г металла, обьем десорбирующего раствора 0,572- 0.576 уд.об.

сл

с

Пример 3. Заявленный способ.

Опыты проводили в условиях, приведенных в примере 1, за исключением того, что операцию десорбции осуществляли путем циклической подачи на слой катионита растворов с различающейся концентрацией. При этом количество растворов в одном цикле составило 2-5 (при наличии одного лишь раствора цикличность в операции десорбции отсутствует, аналогично примеру 1). количество циклов в одной операции десорбции 1-22, объем каждого из растворов в одном цикле 0,009-0,185 уд.об., разность между максимальной и минимальной концентрациями раствора в одном цикле 19,6-310,1 г/л (при разности 0,0 цикличность отсутствует, аналогично примеру 1).

Для десорбции использования отработанные технологические растворы, доведенные до требуемой концентрации упариванием, или растворы, приготовленные из реактивов. Элюаты направляли и на дробное осаждение компонентов, маточные растворы после отделения компонентов перерабатывали на сульфаты натрия и калия. Результаты приведены в табл.3.

Как видно из полученных данных, заявленный способ имеет преимущества перед способом 1 (расход реагентов 3,686- 4,346 г/г металла, обьем десорбирующего раствора 0,522-0.6 уд.об,) во всех изученных интервалах параметров. Заявленный способ имеет преимущества перед способом по заявке N 4698897/26 при количестве растворов в одном цикле 3-5, количестве циклов в одной операции десорбции 1-16,

0

5

5

0

5

0

объеме каждого из растворов в одном цикле 0,01-0,185 уд.об., разности максимальной и минимальной концентраций 20-296 г/л. В этих условиях расход реагентов 3.686- 3,919 г/г металла, объем десорбирующего раствора 0,522-0,554 уд.об.

Согласно результатам испытаний, заявленный способ прост в осуществлении, отвечает требованиям производства и обеспечивает:

-удешевление процесса десорбции за счет снижения расхода реагентов до 3,686- 3,919 г/г против 4.011-4.011-4,037 г/г металла по способу-прототипу, или на 2,29-8,75%;

-повышение производительности за счет уменьшения расхода десорбирующего раствора до 0,522-0,554 уд.об.против 0,572-0,576 уд.об. по прототипу . или на 3,15-9.38%.

Ожидаемый экономический эффект 198-221 тыс.рублей в год за счет повышения производительности и снижения расхода десорбентов.

Формула изобретения

1.Способ десорбции металлов с катионита, включающий пропускание десорбирующего раствора через слой насыщенного катионита, отличающийся тем, что, с целью повышения производительности и удешевления процесса, через слой катионита циклически пропускают раствор десорбента с разностью концентрации 20- 310 г/л.

2.Способ по п. 1,отличающийся тем, что при пропускании в цикле двух растворов разность концентрации составляет 40-296 г/л.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ десорбции металлов с катионита | 1989 |

|

SU1691315A1 |

| Способ десорбции металлов с сульфокатионита | 1989 |

|

SU1686014A1 |

| Способ переработки растворов, содержащих катионы металлов | 1989 |

|

SU1731847A1 |

| Способ десорбции меди и никеля с катионита | 1987 |

|

SU1458405A1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ СКАНДИЯ ИЗ ПРОДУКТИВНЫХ РАСТВОРОВ | 2016 |

|

RU2613246C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ НИКЕЛЯ ИЗ РАСТВОРОВ И ОЧИСТКИ ОТ ПРИМЕСЕЙ | 2010 |

|

RU2430981C1 |

| Способ ионообменной очистки электролита никелирования от железа | 1988 |

|

SU1666560A1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ СУРЬМЫ ИЗ СЕРНОКИСЛЫХ РАСТВОРОВ | 2009 |

|

RU2410455C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ МЫШЬЯКА ИЗ РАСТВОРОВ | 1991 |

|

RU2039011C1 |

| Способ переработки растворов, содержащих мышьяк и катионы металлов | 1989 |

|

SU1677077A1 |

Для десорбции металлов с катионита через слои последнего циклически пропускают раствор десорбента с разностью концентраций от 20 до 310 г/л. При пропускании в цикле двух растворов, разность концентраций составляет от 40 до 296 г/л. Повышается производительность и удешевляется процесс. 1 з.п.ф-лы, 3 табл.

Таблица 2

РЛСШпрл

ю и

12

13 14 15 16 17 18 19 0 1 2 3 4 5 6 7 8

гз

0 1

2 3

5 6 7

6 9 0 |

Хлоумд «1Л1 Серная не/ Го е

СуПьфа AIVOMMO ХЛОРИД КаЛЬЦ1 Я

Серная «испита Супьфат анюния

иаЛЬЦИ

1 н«л-Э раствора Серная кислота Сульфат аммония

Хлорид кальция Серная кисго в То «

Сульфат аммонии Хлорид альцн« Серная кислота Сульфат аммония ЗСлорил кальция Серная кислота Сульфат аммония Хпооид кальция Серная кислота То е

Сульфат аимонии Хлорид «гальцнп Серная кислота Сульфат аммонии Хлормд кальии расгворд Серная кисло } Сульфат амхэннв Хлорид мальинч Цнкл-5 рествоса Серная кислота Сульфат аммония Хлооид кальция Серная кислота Сульфат аимомия Хлорид кальция

рь.Ь

in, з

33ч, Г ,.7

1б;,г

32k,0 321.5 324,4

ззчаг 334,8В

1бг,в

«60.9

ьвв.з .66.6

|67,1 Збч.бь 38S.5I 377.15 J6,I2 360.64

.3

ЗЫ.

U4.61315.15

J6E.S

г«.б5

зое. |.б

19,7

20,5

«0.21

яО,1

lO.ZI

25S.8

310,1

306,3

100,О

|H,W

ICO,53

ICC,Oli

6 6 6 6 f, 6

t

т 6

6 6 6 6

I, li 4 li « 1 I. t я t. я 4 1 I 1

12 16

20,514

325,2 305,8 320,0 J07.7 315,35 314.6119,4k

324,0 30.e 321,4 J06.3 316.75 31,55 20,1t

«62,41 166,11 258,4C 411.5$ 275,1 314,7 29,34

46J.OJ 167.IE 257,i ЫС.С2 276,12 314.65 95.в5Л

462,77 166.2 259,15 413,tl 270,17 314,38 236,574

«.б5

ое. .б

9,7

0,5

0.21

О,1

O.ZI

5S.8

10,1

6,3

0,О

,W

O,53

C,Oli

6 6 6 6 f, 6

t

т 6

6 6 6 6

I, li 4 li « 1 I. t я t. я 4 1 I 1

12 16

0,051 0,616 0.55,

0.051 (1.051 0.9«B C.048 0. 0,048 0,044 0.6W 0.051 0,031 1,051

0,045 0,045 0,045 0,045 0,045 0,045 0, 0,045 0, 0,048 0,048 0, 0,185 0,185

o.ies

0,015 0,011

0,011 0,011 0,009 0.009 0,01

0.6 i

0,616

0,572

0.57:

0,

0,576

9,576

0.57E

0.61

0,612

0,6l

0.541 0.542 0, 0.336 0,574 0.536 0,5 0,544 0, 0,572 0,573 0.572 0.5S 0.554 fl.554 0,528 0,522

0,523 0,522 0.573 D.,72 0.572

Э,°Ь6 0,5t «.Ч2 0,12 0,316 0,916 0.916 C.316 0.55 f.952 0.95

0,881 0.982 0,881 C,«76 0,(76 O.fi . 0,884 «.88 0,88) 0,I2 0,913 O.J12 0,89 0.89 0.89 O.C68 0,662

.346 .3 .. «

.04) .016 ,0f«

,ом

,074 ,C«5 ,)IS .319 .315

з.вг

3,8l8 3.7S9 3.7«9 3.7«9 3.84J . 3.8J4 ,036 , 4,045 3,91 3.915 3,51 )№ 3.M8

,S ,33,692

0,,686

0,9134,048

0.9124,044

0.,0)9

0.0330,5280,8683.732

0,0330.5280,8683.7JO

о.лзз«.вв,,т

C.OIi0.5280,8663.712

0.0260,5280,6663,718

O.OISв.5180,8663.7ZO

0.0260,5260,8623,689

0,0260.5260,862).(,( I

| Сенявин М.М | |||

| Ионный обмен в технологии и анализ неорганических веществ | |||

| М.: Химия | |||

| Способ получения фтористых солей | 1914 |

|

SU1980A1 |

Авторы

Даты

1993-07-07—Публикация

1990-07-23—Подача