Изобретение относится к области пайки, в частности к устоновке для пайки стыковых соединений трубчатых изделий и может быть использовано в судостроении, химическом машиностроении, котлостроении и в других отраслях промышленности

Целью изобретения является повышение производительности и качества пайки за счет автоматизированной подачи пастообразного припоя.

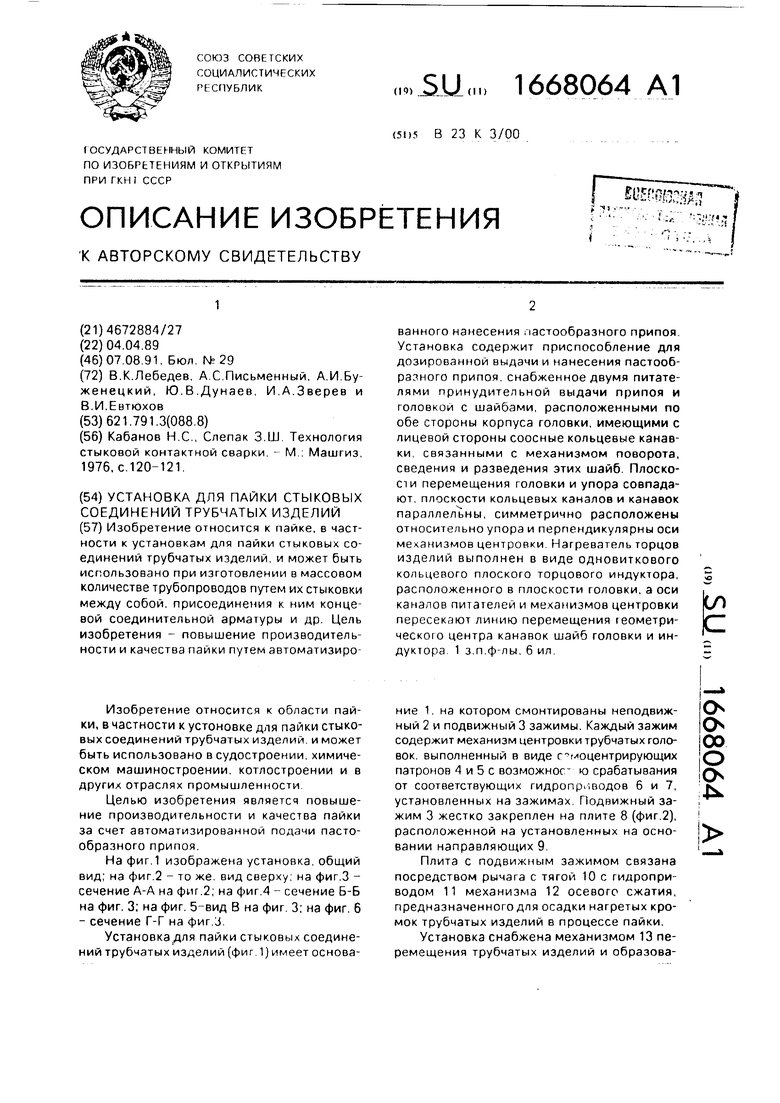

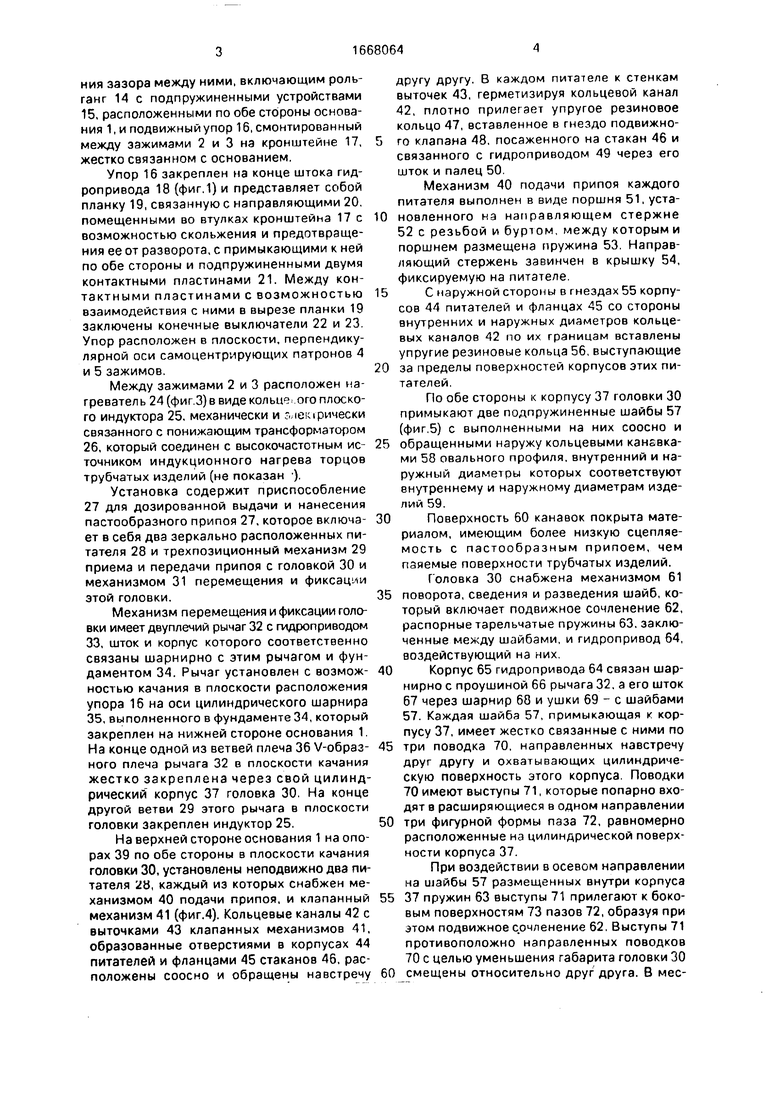

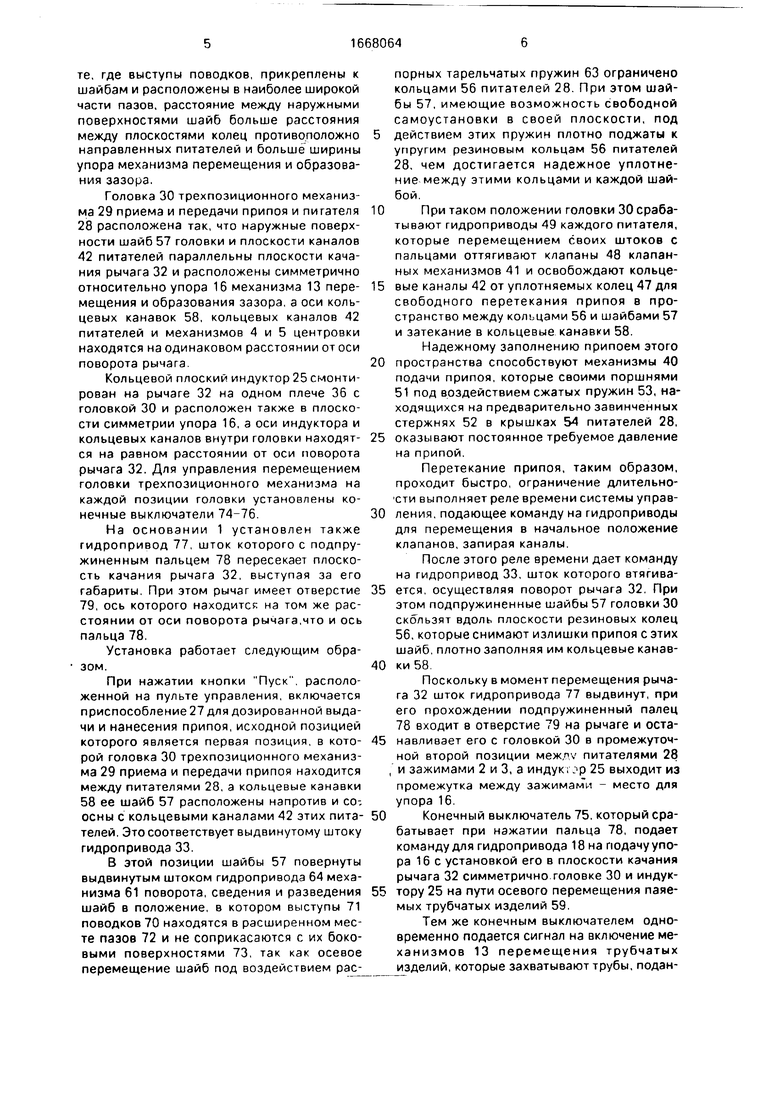

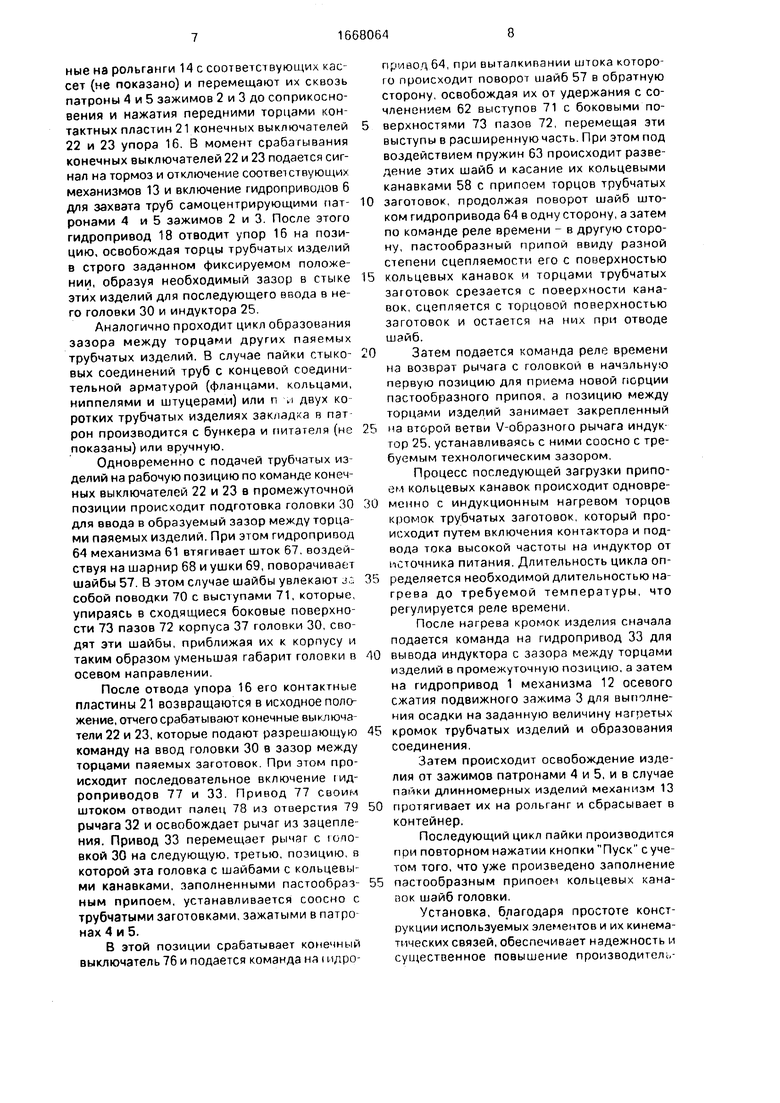

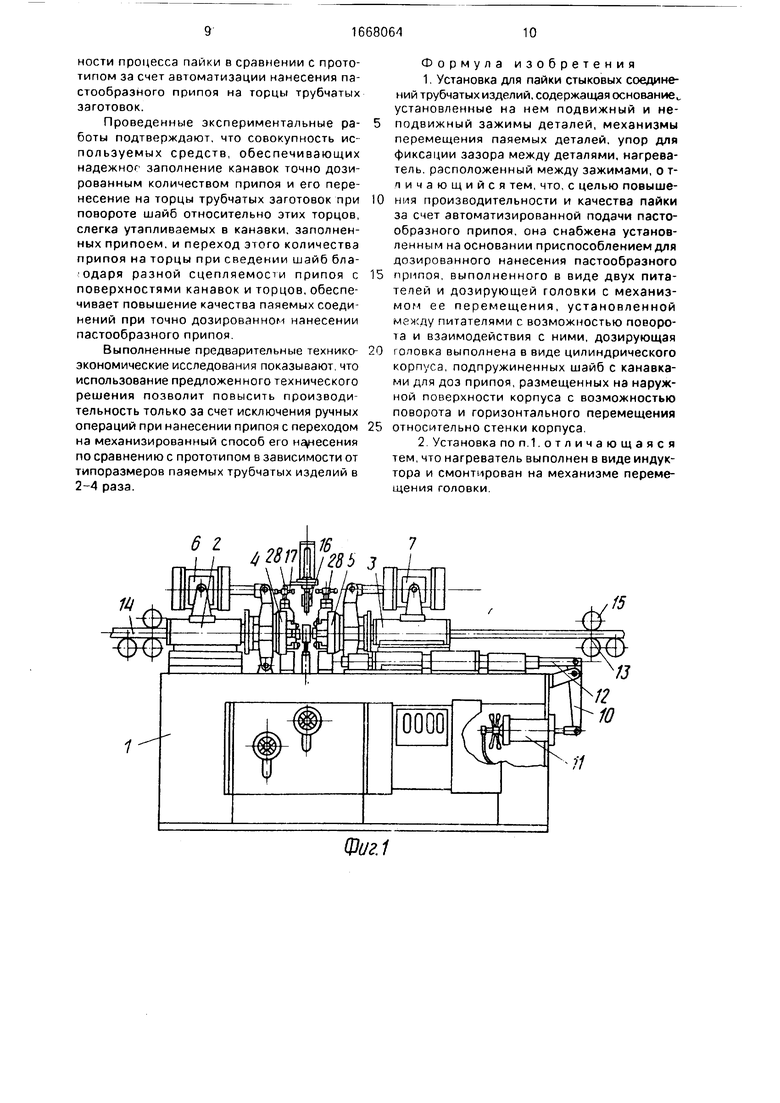

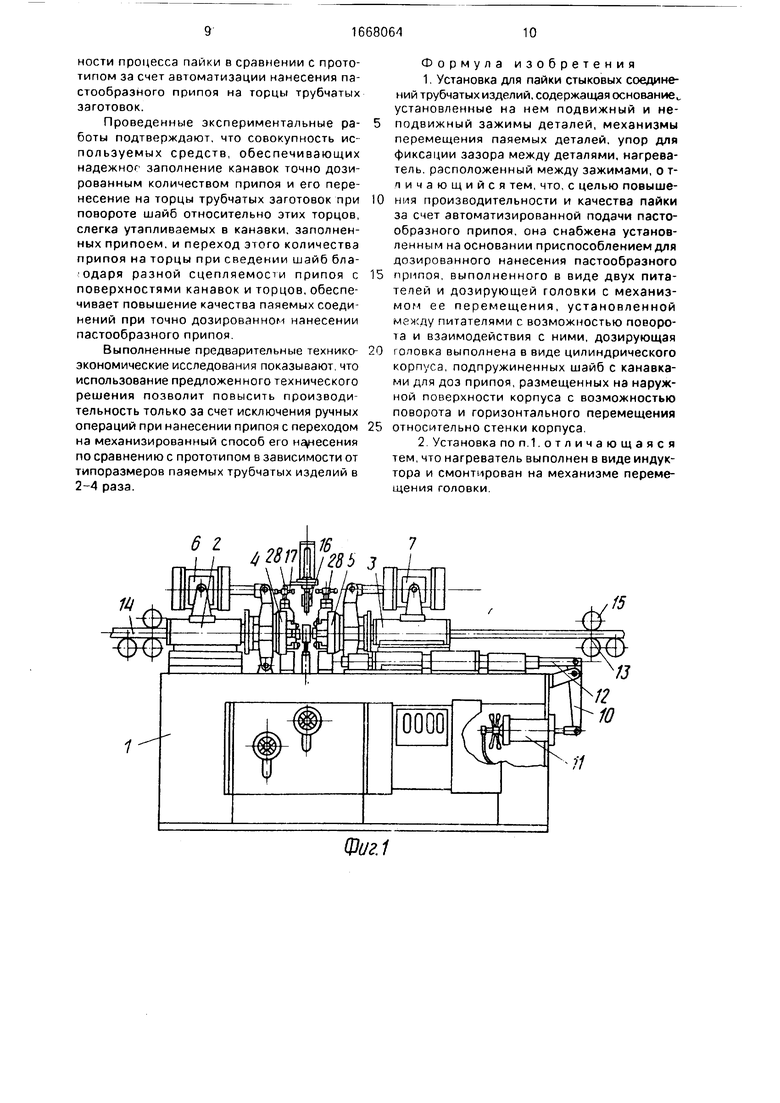

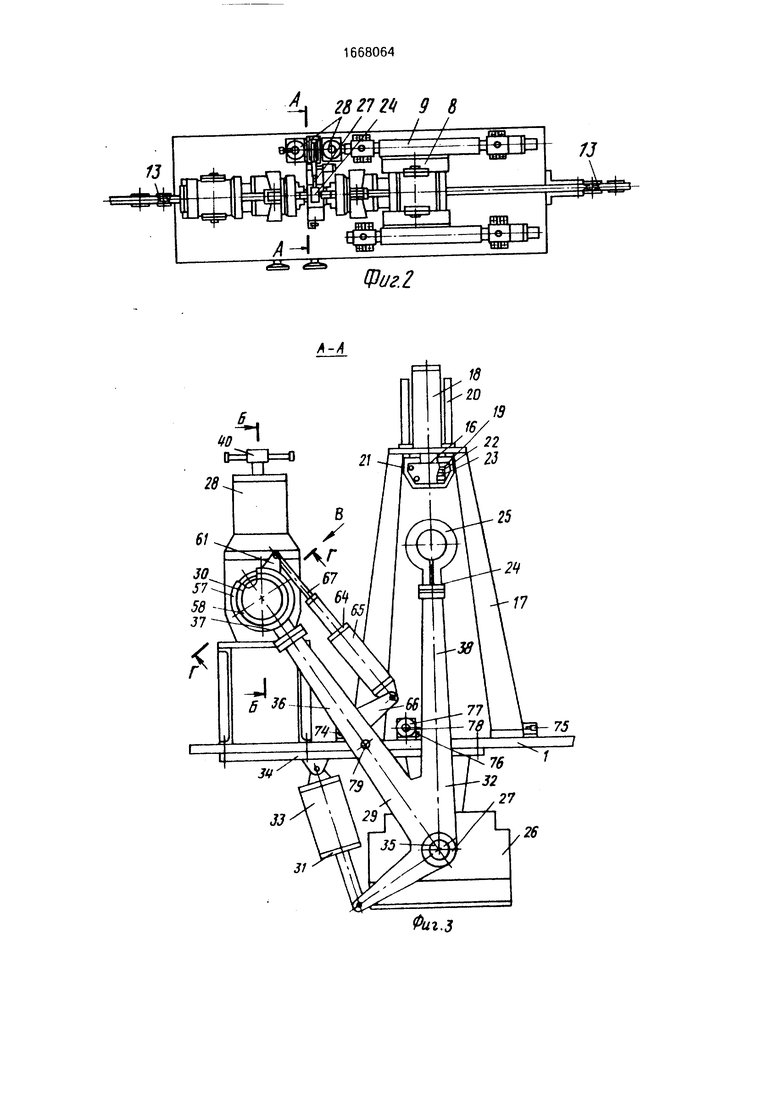

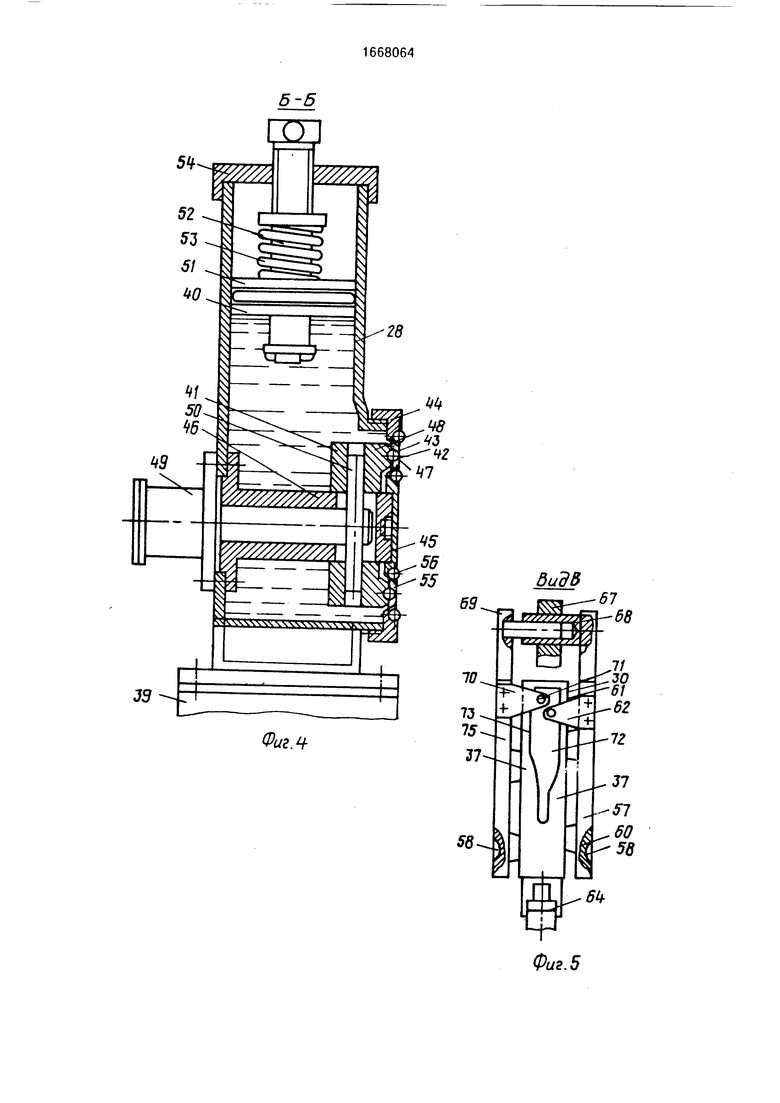

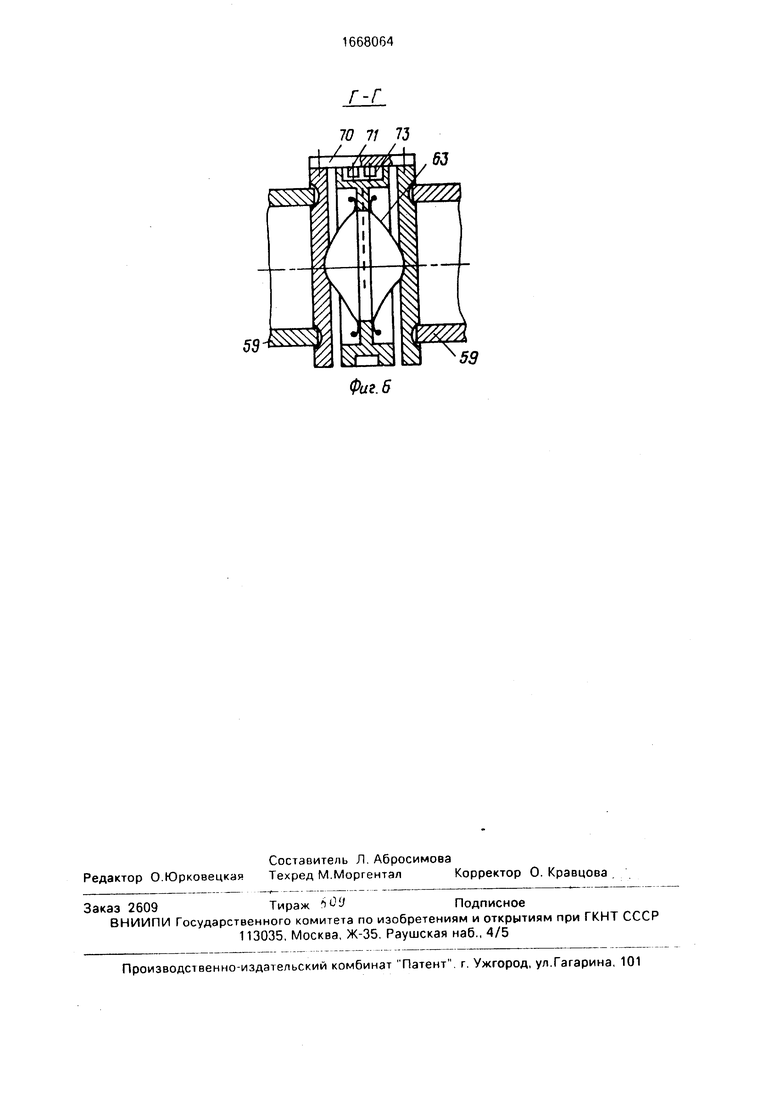

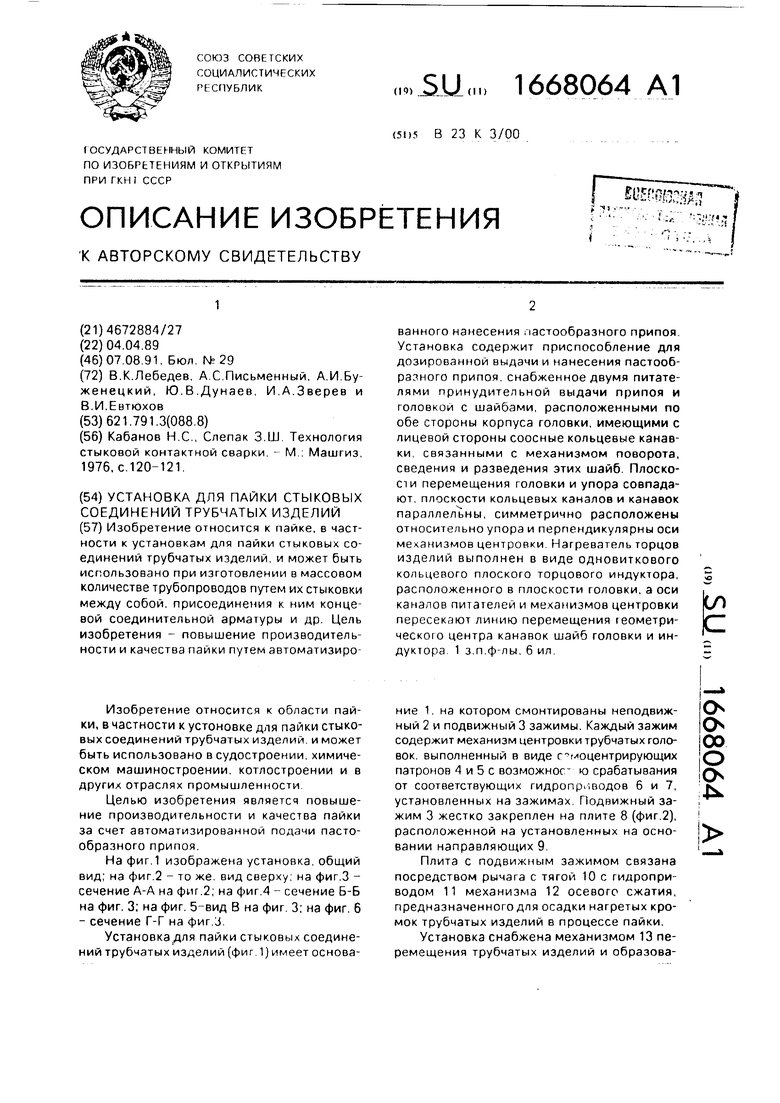

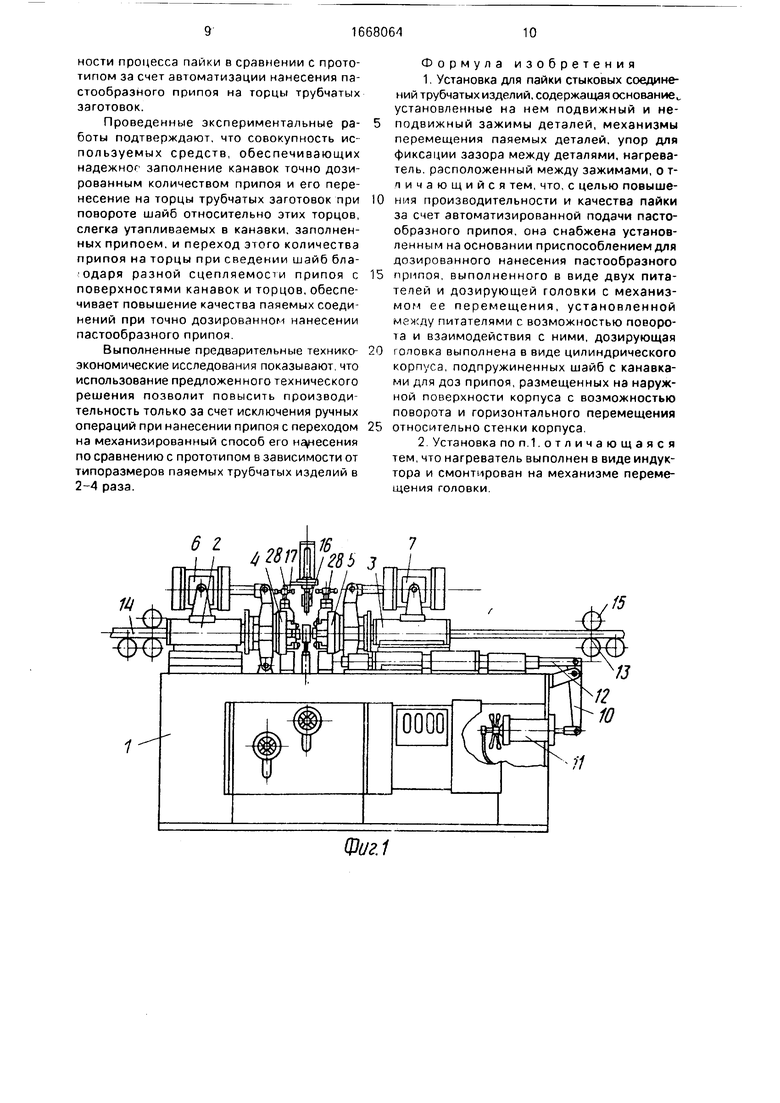

На фиг.1 изображена установка, общий вид; на фиг.2 - то же. вид сверху, на фиг.З - сечение А-А на фиг.2; на фиг.4 - сечение Б-Б на фиг. 3; на фиг. В на фиг. 3; на фиг. 6 - сечение Г-Г на фиг з

Установка для пайки стыковых соединений трубчатых изделий(фиг 1) имеет основание 1. на котором смонтированы неподвижный 2 и подвижный 3 зажимы. Каждый зажим содержит механизм центровки трубчатых головок, выполненный в виде г моцентрирующих патронов 4 и 5 с возможное- ю срабатывания от соответствующих гидроприводов 6 и 7, установленных на зажимах Подвижный зажим 3 жестко закреплен на плите 8 (фиг.2), расположенной на установленных на основании направляющих 9

Плита с подвижным зажимом связана посредством рычага с тягой 10 с гидроприводом 11 механизма 12 осевого сжатия, предназначенного для осадки нагретых кромок трубчатых изделий в процессе пайки.

Установка снабжена механизмом 13 перемещения трубчатых изделий и образовао

ON 00 О О Јь

ния зазора между ними, включающим рольганг 14 с подпружиненными устройствами 15, расположенными по обе стороны основания 1, и подвижный упор 16, смонтированный между зажимами 2 и 3 на кронштейне 17, жестко связанном с основанием.

Упор 16 закреплен на конце штока гидропривода 18 (фиг.1) и представляет собой планку 19, связанную с направляющими 20, помещенными во втулках кронштейна 17 с возможностью скольжения и предотвращения ее от разворота, с примыкающими к ней по обе стороны и подпружиненными двумя контактными пластинами 21. Между контактными пластинами с возможностью взаимодействия с ними в вырезе планки 19 заключены конечные выключатели 22 и 23. Упор расположен в плоскости, перпендикулярной оси самоцентрирующих патронов 4 и 5 зажимов.

Между зажимами 2 и 3 расположен нагреватель 24 (фиг.З) в виде кольце..ого плоского индуктора 25, механически и злекфически связанного с понижающим трансформатором 26, который соединен с высокочастотным источником индукционного нагрева торцов трубчатых изделий (не показан ).

Установка содержит приспособление 27 для дозированной выдачи и нанесения пастообразного припоя 27. которое включает в себя два зеркально расположенных питателя 28 и трехпозиционный механизм 29 приема и передачи припоя с головкой 30 и механизмом 31 перемещения и фиксации этой головки.

Механизм перемещения и фиксации головки имеет двуплечий рычаг 32 с гидроприводом 33, шток и корпус которого соответственно связаны шарнирно с этим рычагом и фундаментом 34. Рычаг установлен с возможностью качания в плоскости расположения упора 16 на оси цилиндрического шарнира 35, выполненного в фундаменте 34, который закреплен на нижней стороне основания 1. На конце одной из ветвей плеча 36 V-образ- ного плеча рычага 32 в плоскости качания жестко закреплена через свой цилиндрический корпус 37 головка 30. На конце другой ветви 29 этого рычага в плоскости головки закреплен индуктор 25.

На верхней стороне основания 1 на опорах 39 по обе стороны в плоскости качания головки 30, установлены неподвижно два питателя /В, каждый из которых снабжен механизмом 40 подачи припоя, и клапанный механизм 41 (фиг.4). Кольцевые каналы 42 с выточками 43 клапанных механизмов 41, образованные отверстиями в корпусах 44 питателей и фланцами 45 стаканов 46, расположены соосно и обращены навстречу

другу другу, В каждом питателе к стенкам выточек 43, герметизируя кольцевой канал 42, плотно прилегает упругое резиновое кольцо 47, вставленное в гнездо подвижного клапана 48, посаженного на стакан 46 и связанного с гидроприводом 49 через его шток и палец 50.

Механизм 40 подачи припоя каждого питателя выполнен в виде поршня 51, установленного нэ направляющем стержне 52 с резьбой и буртом, между которыми поршнем размещена пружина 53. Направляющий стержень завинчен в крышку 54, фиксируемую на питателе.

С наружной стороны в гнездах 55 корпусов 44 питателей и фланцах 45 со стороны внутренних и наружных диаметров кольцевых каналов 42 по их границам вставлены упругие резиновые кольца 56, выступающие

за пределы поверхностей корпусов этих питателей.

По обе стороны к корпусу 37 головки 30 примыкают две подпружиненные шайбы 57 (фиг.5) с выполненными на них соосно и

обращенными наружу кольцевыми канавками 58 овального профиля, внутренний и наружный диаметры которых соответствуют внутреннему и наружному диаметрам изделий 59.

Поверхность 60 канавок покрыта материалом, имеющим более низкую сцепляе- мость с пастообразным припоем, чем паяемые поверхности трубчатых изделий. Головка 30 снабжена механизмом 61

поворота, сведения и разведения шайб, который включает подвижное сочленение 62, распорные тарельчатые пружины 63, заключенные между шайбами, и гидропривод 64, воздействующий на них,

Корпус 65 гидропривода 64 связан шарнирно с проушиной 66 рычага 32, а его шток 67 через шарнир 68 и ушки 69 - с шайбами 57. Каждая шайба 57, примыкающая к корпусу 37, имеет жестко связанные с ними по

три поводка 70, направленных навстречу друг другу и охватывающих цилиндрическую поверхность этого корпуса. Поводки 70 имеют выступы 71, которые попарно входят в расширяющиеся в одном направлении

три фигурной формы паза 72, равномерно расположенные на цилиндрической поверхности корпуса 37.

При воздействии в осевом направлении на шайбы 57 размещенных внутри корпуса

37 пружин 63 выступы 71 прилегают к боковым поверхностям 73 пазов 72, образуя при этом подвижное сочленение 62, Выступы 71 противоположно направленных поводков 70 с целью уменьшения габарита головки 30

смещены относительно друг друга. В месте, где выступы поводков, прикреплены к шайбам и расположены в наиболее широкой части пазов, расстояние между наружными поверхностями шайб больше расстояния между плоскостями колец противоположно направленных питателей и больше ширины упора механизма перемещения и образования зазора.

Головка 30 трехпозиционного механизма 29 приема и передачи припоя и питателя 28 расположена так, что наружные поверхности шайб 57 головки и плоскости каналов 42 питателей параллельны плоскости качания рычага 32 и расположены симметрично относительно упора 16 механизма 13 перемещения и образования зазора, а оси кольцевых канавок 58, кольцевых каналов 42 питателей и механизмов 4 и 5 центровки находятся на одинаковом расстоянии от оси поворота рычага.

Кольцевой плоский индуктор 25 смонтирован на рычаге 32 на одном плече 36 с головкой 30 и расположен также в плоскости симметрии упора 16, а оси индуктора и кольцевых каналов внутри головки находятся на равном расстоянии от оси поворота рычага 32. Для управления перемещением головки трехпозиционного механизма на каждой позиции головки установлены конечные выключатели 74-76.

На основании 1 установлен также гидропривод 77, шток которого с подпружиненным пальцем 78 пересекает плоскость качания рычага 32, выступая за его габариты. При этом рычаг имеет отверстие 79, ось которого находится на том же расстоянии от оси поворота рычага,что и ось пальца 78.

Установка работает следующим образом.

При нажатии кнопки Пуск, расположенной на пульте управления, включается приспособление 27 для дозированной выдачи и нанесения припоя, исходной позицией которого является первая позиция, в которой головка 30 трехпозиционного механизма 29 приема и передачи припоя находится между питателями 28, а кольцевые канавки 58 ее шайб 57 расположены напротив и со-, осны с кольцевыми каналами 42 этих питателей. Это соответствует выдвинутому штоку гидропривода 33.

В этой позиции шайбы 57 повернуты выдвинутым штоком гидропривода 64 механизма 61 поворота, сведения и разведения шайб в положение, в котором выступы 71 поводков 70 находятся в расширенном месте пазов 72 и не соприкасаются с их боковыми поверхностями 73, так как осевое перемещение шайб под воздействием распорных тарельчатых пружин 63 ограничено кольцами 56 питателей 28. При этом шайбы 57, имеющие возможность свободной самоустановки в своей плоскости, под

действием этих пружин плотно поджаты к упругим резиновым кольцам 56 питателей 28. чем достигается надежное уплотнение между этими кольцами и каждой шайбой.

0При таком положении головки 30 срабатывают гидроприводы 49 каждого питателя, которые перемещением своих штоков с пальцами оттягивают клапаны 48 клапанных механизмов 41 и освобождают кольце5 вые каналы 42 от уплотняемых колец 47 для свободного перетекания припоя в пространство между кольцами 56 и шайбами 57 и затекание в кольцевые канавки 58.

Надежному заполнению припоем этого

0 пространства способствуют механизмы 40 подачи припоя, которые своими поршнями 51 под воздействием сжатых пружин 53, находящихся на предварительно завинченных стержнях 52 в крышках 54 питателей 28,

5 оказывают постоянное требуемое давление на припой.

Перетекание припоя, таким образом, проходит быстро, ограничение длительно- сти выполняет реле времени системы управ0 ления, подающее команду на гидроприводы для перемещения в начальное положение клапанов, запирая каналы.

После этого реле времени дает команду на гидропривод 33, шток которого втягива5 ется, осуществляя поворот рычага 32. При этом подпружиненные шайбы 57 головки 30 скользят вдоль плоскости резиновых колец 56, которые снимают излишки припоя с этих шайб, плотно заполняя им кольцевые канав0 ки58.

Поскольку в момент перемещения рычага 32 шток гидропривода 77 выдвинут, при его прохождении подпружиненный палец 78 входит в отверстие 79 на рычаге и оста5 навливэет его с головкой 30 в промежуточной второй позиции меж/ч- питателями 28 , и зажимами 2 и 3, а индук; ;ф 25 выходит из промежутка между зажимами - место для упора 16.

0Конечный выключатель 75, который срабатывает при нажатии пальца 78, подает команду для гидропривода 18 на подачу упора 16 с установкой его в плоскости качания рычага 32 симметрично головке 30 и индук5 тору 25 на пути осевого перемещения паяемых трубчатых изделий 59.

Тем же конечным выключателем одновременно подается сигнал на включение механизмов 13 перемещения трубчатых изделий, которые захватывают трубы, поданные на рольганги 14с соответствующих кассет (не показано) и перемещают их сквозь патроны 4 и 5 зажимов 2 и 3 до соприкосновения и нажатия передними торцами контактных пластин 21 конечных выключателей 22 и 23 упора 16. В момент срабатывания конечных выключателей 22 и 23 подается сигнал на тормоз и отключение соответствующих механизмов 13 и включение гидроприводов 6 для захвата труб самоцентрирующими патронами 4 и 5 зажимов 2 и 3. После этого гидропривод 18 отводит упор 16 на позицию, освобождая торцы трубчатых изделий в строго заданном фиксируемом положении, образуя необходимый зазор в стыке этих изделий для последующего ввода в него головки 30 и индуктора 25.

Аналогично проходит цикл образования зазора между торцами других паяемых трубчатых изделий. В случае пайки стыковых соединений труб с концевой соединительной арматурой (фланцами, кольцами, ниппелями и штуцерами) или п и двух ко ротких трубчатых изделиях закладка в пат рон производится с бункера и питателя(не показаны) или вручную.

Одновременно с подачей трубчатых изделий на рабочую позицию по команде конечных выключателей 22 и 23 в промежуточной позиции происходит подготовка головки 30 для ввода в образуемый зазор между торцами паяемых изделий. При этом гидропривод 64 механизма 61 втягивает шток 67, воздействуя на шарнир 68 и ушки 69, поворачивает шайбы 57. В этом случае шайбы увлекают ас собой поводки 70 с выступами 71, которые, упираясь в сходящиеся боковые поверхности 73 пазов 72 корпуса 37 головки 30, сводят эти шайбы, приближая их к корпусу и таким образом уменьшая габарит головки в осевом направлении.

После отвода упора 16 его контактные пластины 21 возвращаются в исходное положение, отчего срабатывают конечные выключатели 22 и 23, которые подают разрешающую команду на ввод головки 30 в зазор между торцами паяемых заготовок При этом происходит последовательное включение гидроприводов 77 и 33. Привод 77 своим штоком отводит палец 78 из отверстия 79 рычага 32 и освобождает рычаг из зацепления. Привод 33 перемещает рычаг с tono- вкой 30 на следующую, третью, позицию, в которой эта головка с шайбами с кольцевы ми канавками, заполненными пастообразным припоем, устанавливается соосно с трубчатыми заготовками, зажатыми в патро нах 4 и 5.

В этой позиции срабатывает конечный выключатель 76 и подается команда на i идропривоц 64, при выталкивании штока которого происходит поворот шайб 57 в обратную сторону, освобождая их от удержания с сочленением 62 выступов 71 с боковыми поверхностями 73 пазов 72, перемещая эти выступы в расширенную часть. При этом под воздействием пружин 63 происходит разведение этих шайб и касание их кольцевыми канавками 58 с припоем торцов трубчатых

0 заготовок, продолжая поворот шайб штоком гидропривода 64 в одну сторону, а затем по команде реле времени - в другую сторону, пастообразный припой ввиду разной степени сцепляемости его с поверхностью

5 кольцевых канавок и торцами трубчатых заготовок срезается с поверхности канавок, сцепляется с торцовой поверхностью заготовок и остается на них при отводе шайб.

0 Затем подается команда реле времени на возврат рычага с головкой в начальную первую позицию для приема новой порции пастообразного припоя, а позицию между торцами изделий занимает закрепленный

5 на второй ветви V-образного рычага индук тор 25, устанавливаясь с ними соосно с требуемым технологическим зазором.

Процесс последующей загрузки припоем кольцевых канавок происходит одновреU менно с индукционным нагревом торцов кромок трубчатых заготовок, который происходит путем включения контактора и подвода тока высокой частоты на индуктор от источника питания. Длительность цикла оп5 ределяется необходимой длительностью нагрева до требуемой температуры, что регулируется реле времени

После нагрева кромок изделия сначала подается команда на гидропривод 33 для

0 вывода индуктора с зазора между торцами изделий в промежуточную позицию, а затем на гидропривод 1 механизма 12 осевого сжатия подвижного зажима 3 для выполнения осадки на заданную величину нагретых

5 кромок трубчатых изделий и образования соединения.

Затем происходит освобождение изделия от зажимов патронами 4 и 5, и в случае пайки длинномерных изделий механизм 13

0 протягивает их на рольганг и сбрасывает в контейнер.

Последующий цикл пайки производится пои повторном нажатии кнопки Пуск с учетом того, что уже произведено заполнение

5 пастообразным припоем кольцевых кана- ;юк шайб головки,

Установка, благодаря простоте конструкции используемых элементов и их кинематических связей, обеспечивает надежность и существенное повышение производителиности процесса пайки в сравнении с прототипом за счет автоматизации нанесения пастообразного припоя на торцы трубчатых заготовок.

Проведенные экспериментальные ра- боты подтверждают, что совокупность используемых средств, обеспечивающих надежног заполнение канавок точно дозированным количеством припоя и его перенесение на торцы трубчатых заготовок при повороте шайб относительно этих торцов, слегка утапливаемых в канавки, заполненных припоем, и переход этого количества припоя на торцы при сведении шайб бла- одаря разной сцепляемости припоя с поверхностями канавок и торцов,обеспечивает повышение качества паяемых соединений при точно дозированном нанесении пастообразного припоя.

Выполненные предварительные технико- экономические исследования показывают, что использование предложенного технического решения позволит повысить производительность только за счет исключения ручных операций при нанесении припоя с переходом на механизированный способ его нанесения по сравнению с прототипом в зависимости от типоразмеров паяемых трубчатых изделий в 2-4 раза.

Формула изобретения 1. Установка для пайки стыковых соединений трубчатых изделий, содержащая основание,, установленные на нем подвижный и неподвижный зажимы деталей, механизмы перемещения паяемых деталей, упор для фиксации зазора между деталями, нагреватель, расположенный между зажимами, о т- пичающийся тем, что, с целью повышения производительности и качества пайки за счет автоматизированной подачи пастообразного припоя, она снабжена установленным на основании приспособлением для дозированного нанесения пастообразного припоя, выполненного в виде двух питателей и дозирующей головки с механизмом ее перемещения, установленной между питателями с возможностью поворота и взаимодействия с ними, дозирующая головка выполнена в виде цилиндрического корпуса, подпружиненных шайб с канавками для доз припоя, размещенных на наружной поверхности корпуса с возможностью поворота и горизонтального перемещения относительно стенки корпуса.

2 Установка по п.1.отличающаяся тем, что нагреватель выполнен в виде индуктора и смонтирован на механизме перемещения головки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для пайки стыковых соединений трубчатых изделий | 1989 |

|

SU1738515A1 |

| Устройство для индукционной пайки | 1989 |

|

SU1825680A1 |

| Установка для стыковой индукционной сварки трубчатых изделий | 1989 |

|

SU1673346A1 |

| Устройство для неразъемного соединения труб с концевой арматурой | 1989 |

|

SU1742012A1 |

| СПОСОБ ПАЙКИ ПЛАСТИН С ОТВЕРСТИЕМ К ДЕТАЛЯМ ТРУБЧАТОЙ ФОРМЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2022 |

|

RU2796904C1 |

| Роторный автомат для лужения цилиндрических деталей | 1978 |

|

SU774841A1 |

| Устройство для индукционной пайки | 1987 |

|

SU1473920A1 |

| Полуавтоматический станок для пайки | 1977 |

|

SU747639A1 |

| Станок для пайки твердосплавных пластин к режущему инструменту | 1974 |

|

SU503680A1 |

| Автомат для сборки предохранителей | 1975 |

|

SU564664A1 |

Изобретение относится к пайке, в частности к установкам для пайки стыковых соединений трубчатых изделий, и может быть использовано при изготовлении в массовом количестве трубопроводов путем их стыковки между собой, присоединения к ним концевой соединительной арматуры и др. Цель изобретения - повышение производительности и качества пайки путем автоматизированного нанесения пастообразного припоя. Установка содержит приспособление для дозированной выдачи и нанесения пастообразного припоя, снабженное двумя питателями принудительной выдачи припоя и головкой с шайбами, расположенными по обе стороны корпуса головки, имеющими с лицевой стороны соосные кольцевые канавки, связанными с механизмом поворота, сведения и разведения этих шайб. Плоскости перемещения головки и упора совпадают, плоскости кольцевых каналов и канавок параллельны, симметрично расположены относительно упора и перпендикулярны оси механизмов центровки. Нагреватель торцов изделий выполнен в виде одновиткового кольцевого плоского торцового индуктора, расположенного в плоскости головки, а оси каналов питателей и механизмов центровки пересекают линию перемещения геометрического центра канавок шайб головки и индуктора. 1 з.п.ф-лы, 6 ил.

6 г

Фиг.1

15

- 282724 9 8

И / /

L/

28

L/

13

Щиг.2

19

33

Фиг.ЦдидВ

6ЦФиг. 5

r-r

70 71 73

Фиг. 6

| Кабанов Н.С., Слепак З.Ш Технология стыковой контактной сварки | |||

| - М | |||

| Машгиз, 1976, с.120-121. |

Авторы

Даты

1991-08-07—Публикация

1989-04-04—Подача