Изобретение относится к машиностроению и может быть использовано для удаления коррозии, повышения твердости и снижения шероховатости поверхностей деталей типа тел вращения и плоских металлических поверхностей.

Цель изобретения - упрочнение поверхности, удаление коррозии и снижение шероховатости поверхности, а также повышение производительности процесса.

Отличительной особенностью данного способа перед известным является интенсивная пластическая деформация поверхности (абразивное воздействие исключается) в восстановительной среде (глицерин или другой многоатомный спирт), препятствующей окислению свежеобразованных поверхностей.

Интенсивное ударное воздействие стальных шаров на поверхность приводит к механическому удалению (отслаиванием) и измельчению продуктов коррозии. Одновременно с этим очищенная поверхность упрочняется и полируется до зеркального блеска зэ счет пластического деформирования микронеровностей Глицерин, введенный в состав рабочей среды, выполняет

двоякую роль. С одной стороны, препятствует адгезионному схватыванию продуктов износа с обрабатываемой поверхностью, а с другой поверхность отделившихся продуктов коррозии восстанавливается до металла, теряя тем самым свои абразивные качества.

Способ осуществляют следующим образом.

В цилиндрический контейнер устанавливают обрабатываемую деталь, загружают рабочей средой - стальными шарами разных диаметров 6-25 мм Обьем, заполняемый рабочей средой, составляет 80-95 об.% контейнера В рабочую среду вводят определенное количество глицерина из расчета 1-10 мл на 1 кг загрузки. Контейнер плотно закрывают крышкой, устанавливают на стол вибромельницы так, чтобы ось контейнера была бы параллельна оси вибратора и ведут обработку в течение 5- 30 мин при ускорениях движения стальных шоров 25 600 м/с2. Если обрабатываемая деталь представляет собой тело вращения (ратличнгч 1 Формы) и требуется одновременно о г in 0 cm э наружной и внутренней псое( хн и i/ ер устаё

00

ю ел

xj

JN

нэвливают в контейнере соосно последнему. Если обрабатываемая деталь - плоский лист, то его размещают перпендикулярно оси контейнера. При обработке внутренних поверхностей емкостей, представляющих собой тела вращения разнообразной формы, емкость заполняют рабочей средой и она практически служит рабочим контейнером.

Во время виброобработки (при параллельном расположении осей контейнера и вибратора) стальные шарики движутся по концентричным окружностям вокруг оси контейнера (движение перекатывания), Перекатывание шаров по всей внутренней поверхности контейнера обеспечивает равномерную обработку поверхности. При неполной загрузке менее 80% объема контейнера и более 95% движение перекатывания нарушается; наличие только крупных шаров (свыше 025 мм) также нарушает движение перекатывания, снижая тем самым качество обработки. Шары 20- 25 мм в составе рабочей среды, состоящей из шаров 6-14 мм, за счет большей массы, а следовательно, и большей кинетической энергии интенсифицируют процесс пластической деформации, сокращая время обра ботки.

Количество введенного в состав рабочей смеси глицерина также играет существенную роль: меньше 1 мл на 1 кг загрузки приводит к его быстрому засаливанию и снижению качества обработки; больше 10 мл смягчает ударное взаимодействие шаров и поверхности, что приводит к сниже- m ю степени упрочнения.

Длительность обработки составляет 2 30 мин. До 2 мин - качество поверхности пока достаточно низкое. При обработке более 30 мин происходит ухудшение качества обработки, по-видимому, из-за усталостного разрушения тончайших поверхностных слоев металла (отмечается засаливание глицерина продуктами износа).

Предлагаемые значения количества загрузки контейнера, количества глицерина и времени обработки оптимальны и служат достижению цели.

П р и м е р 1. Рабочий цилиндрический контейнер 0120 мм и высотой 120 мм из стали 12Х18Н10Т загружают на 90об.% шарами #6-25 мм из стали ШХ 15 и добавляют 5 мл глицерина. На крышку контейнера устанавливают обрабатываемую деталь - корродированную пластину из стали 08 КП размером 80 х 80x0.9 мм. Контейнер ппотно закрывают крышкой (обрабатываемая пластина находится в плоскости, перпендикулярной оси контейнера) и устанавливают на

стол вибромельницы так, чтобы его ось была бы параллельна оси контейнера. Обработку ведут в течение 15 мин при амплитуде 5 мм и частоте вибрации 25 с . После обработки на пластине отсутствуют следы коррозии, поверхность имеет зеркальный блеск.

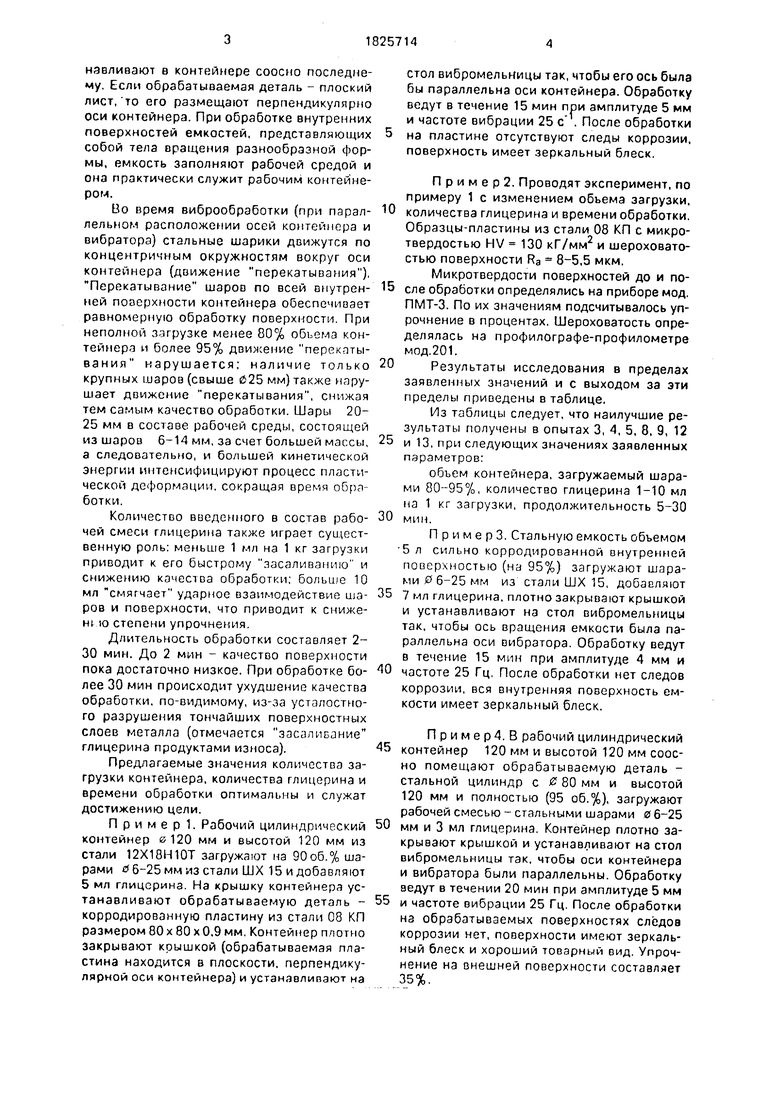

П р и м е р 2. Проводят эксперимент, по примеру 1 с изменением обьема загрузки,

количества глицерина и времени обработки. Образцы-пластины из стали 08 КП с микротвердостью HV 130 кГ/мм2 и шероховатостью поверхности Ra 8-5.5 мкм.

Микротвердости поверхностей до и поеле обработки определялись на приборе мод. ПМТ-3. По их значениям подсчитывалось упрочнение в процентах. Шероховатость определялась на профилографе-профилометре мод.201.

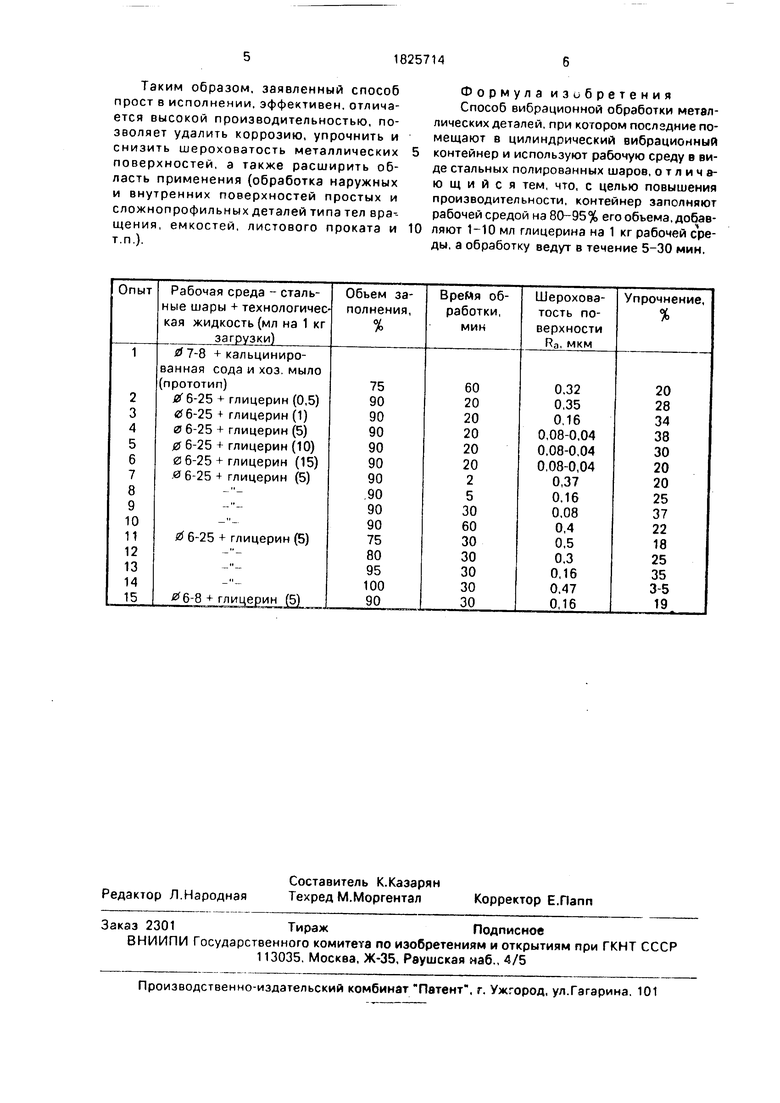

Результаты исследования в пределах заявленных значений и с выходом за эти пределы приведены в таблице.

1/1з таблицы следует, что наилучшие результаты получены в опытах 3, 4, 5, 8, 9, 12

и 13, при следующих значениях заявленных параметров:

объем контейнера, загружаемый шарами 80-95%, количество глицерина 1-10 мл на 1 кг загрузки, продолжительность 5-30

мин.

П р и м е р 3. Стальную емкость объемом 5 л сильно корродированной внутренней поверхностью (на 95%) загружают шарами 06-25 мм из стали ШХ 15, добавляют

7 мл глицерина, плотно закрывают крышкой и устанавливают на стол вибромельницы так, чтобы ось вращения емкости была параллельна оси вибратора. Обработку ведут в течение 15 мин при амплитуде 4 мм и

частоте 25 Гц. После обработки нет следов коррозии, вся внутренняя поверхность емкости имеет зеркальный блеск.

Пример 4. В рабочий цилиндрический контейнер 120 мм и высотой 120 мм соосно помещают обрабатываемую деталь - стальной цилиндр с & 80 мм и высотой 120 мм и полностью (95 об.%), загружают рабочей смесью - стальными шарами 0 6-25 мм и 3 мл глицерина. Контейнер плотно закрывают крышкой и устанавливают на стол вибромельницы так, чтобы оси контейнера и вибратора были параллельны. Обработку ведут в течении 20 мин при амплитуде 5 мм и частоте вибрации 25 Гц. После обработки нз обрабатываемых поверхностях следов коррозии нет, поверхности имеют зеркальный блеск и хороший товарный вид. Упрочнение на внешней поверхности составляет 35%.

Таким образом, заявленный способ прост в исполнении, эффективен, отличается высокой производительностью, позволяет удалить коррозию, упрочнить и снизить шероховатость металлических поверхностей, а также расширить область применения (обработка наружных и внутренних поверхностей простых и сложнопрофильных деталей типа тел вращения, емкостей, листового проката и т.п.).

Формула изобретения Способ вибрационной обработки металлических деталей, при котором послэдние помещают в цилиндрический вибрационный контейнер и используют рабочую среду в виде стальных полированных шаров, отличающийся тем, что, с целью повышения производительности, контейнер заполняют рабочей средой на 80-95% его объема, добавляют 1-10 мл глицерина на 1 кг рабочей среды, а обработку ведут в течение 5-30 мин.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБРАБОТКИ ДЕТАЛЕЙ ИЗ ЦИНКА И ЦИНКОВЫХ СПЛАВОВ | 2004 |

|

RU2261789C1 |

| СПОСОБ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ АЛЮМИНИЯ | 1990 |

|

RU2105827C1 |

| СПОСОБ УПРОЧНЕНИЯ ПОВЕРХНОСТИ МЕТАЛЛИЧЕСКОГО ИЗДЕЛИЯ | 1990 |

|

RU2067918C1 |

| Способ нанесения покрытий на заготовки | 1990 |

|

SU1799686A1 |

| Раствор для виброобразного полирования деталей из нейзильбера и мельхиора | 1973 |

|

SU565051A1 |

| Способ вибрационной обработки длинномерных деталей | 1989 |

|

SU1785878A1 |

| УСТРОЙСТВО ДЛЯ ОТДЕЛОЧНО-УПРОЧНЯЮЩЕЙ ОБРАБОТКИ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ | 1992 |

|

RU2025261C1 |

| Планетарный центробежный станок для обработки деталей свободным абразивом | 1982 |

|

SU1060437A1 |

| Способ вибрационной обработки | 1987 |

|

SU1553348A1 |

| Способ вибрационной обработки | 1987 |

|

SU1511082A1 |

Изобретение позволяет удалить коррозию, повысить микротвердость и снизить шероховатость металлических поверхностей с высокой производительностью путем виброобработки стальными шарами в среде глицерина в течение 5-30 мин. 1 табл.

| Бабичев А.П | |||

| Вибрационная обработка деталей | |||

| М.: Машиностроение, 1974, с | |||

| Цилиндрический сушильный шкаф с двойными стенками | 0 |

|

SU79A1 |

Авторы

Даты

1993-07-07—Публикация

1991-04-18—Подача