Изобретение относится к машиностроению и может найти применение при обработке деталей с отверстиями.

Целью изобретения является расширение технологических возможностей путем обеспечения обработки деталей с глухими и глубокими отверстиями.

Сущность изобретения состоит в том, что контейнеру, заполненному обрабатываемыми деталями и обрабатывающей средой, с некоторым интервалом поочередно сообщают колебания с ускорениями, обеспечивающими или псевдоожиженное, или псевдокипящее состояние массе тел, загруженных в контейнер.

При ускорении контейнера ниже ускорения свободного падения масса рабочих тел псевдоожижается и самосжимается на 12- 15% и единичные рабочие тела проникают в самые сложные отверстия. При ускорении контейнера выше ускорения свободного падения масса рабочих тел переходит в псевдокипящее состояние, а объем массы увеличивается на 10-20% выше исходного объема

и единичные рабочие тела практически полностью выходят из отверстий.

Время чередования циклов в течение 20- 30 с подобрано экспериментально. В течение указанного времени рабочие тела при колебаниях с ускорением ниже ускорения свободного падения успевают заполнить обрабатываемые отверстия, но сама деталь не успевает всплыть на поверхность массы рабочих тел. В течение упомянутого времени единичные рабочие тела при колебаниях с ускорением выше ускорения свободного падения успевают выйти из обрабатываемого отверстия.

Таким образом, при колебаниях с ускорением ниже ускорения свободного падения, рабочие тела полностью заполняют обрабатываемое отверстие, а при колебаниях с ускорением выше ускорения свободного падения, рабочие тела, покидая обрабатываемое отверстие, интенсивно соударяются о его стенки и производят обработку поверхности отверстия.

СД

ел

со

СО 4 00

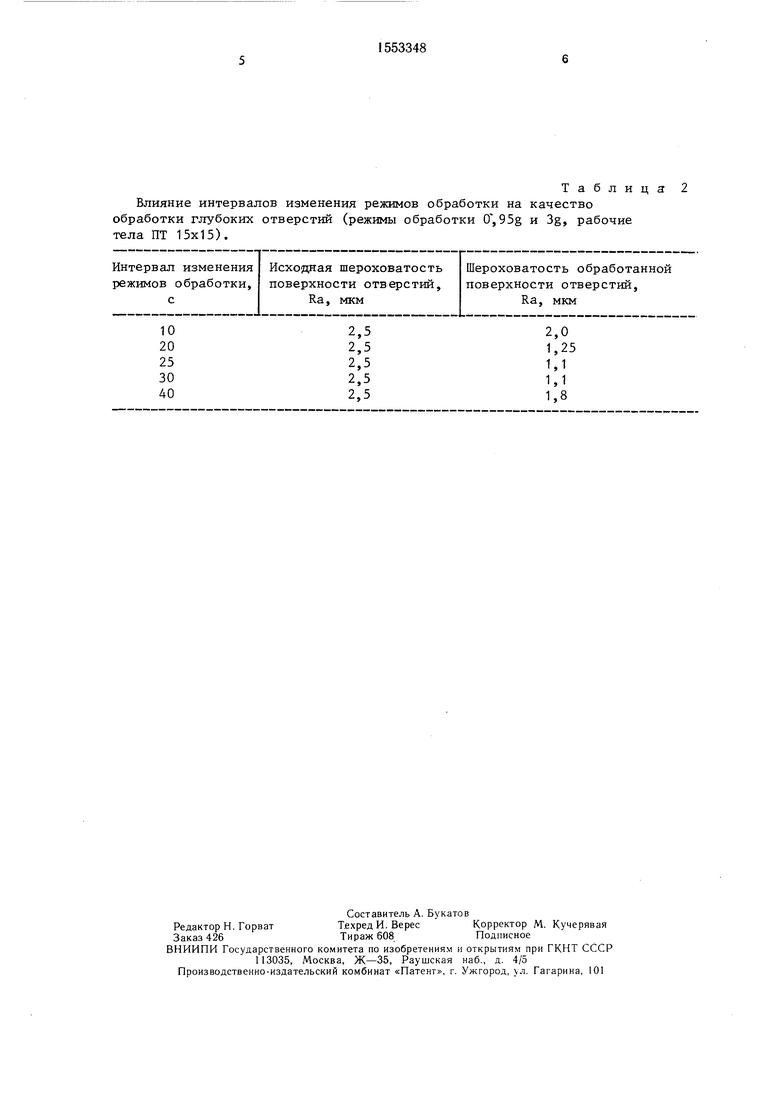

Анализ результатов экспериментов показывает, что оптимальный интервал изменения режимов обработки является 20- 30 с.

При обработке отверстий рабочими телами с размерами менее или равными радиусу отверстий происходит заклинивание рабочих тел в отверстиях, что приводит к браку. При обработке отверстий рабочими телами с размерами большими диаметров отверстий

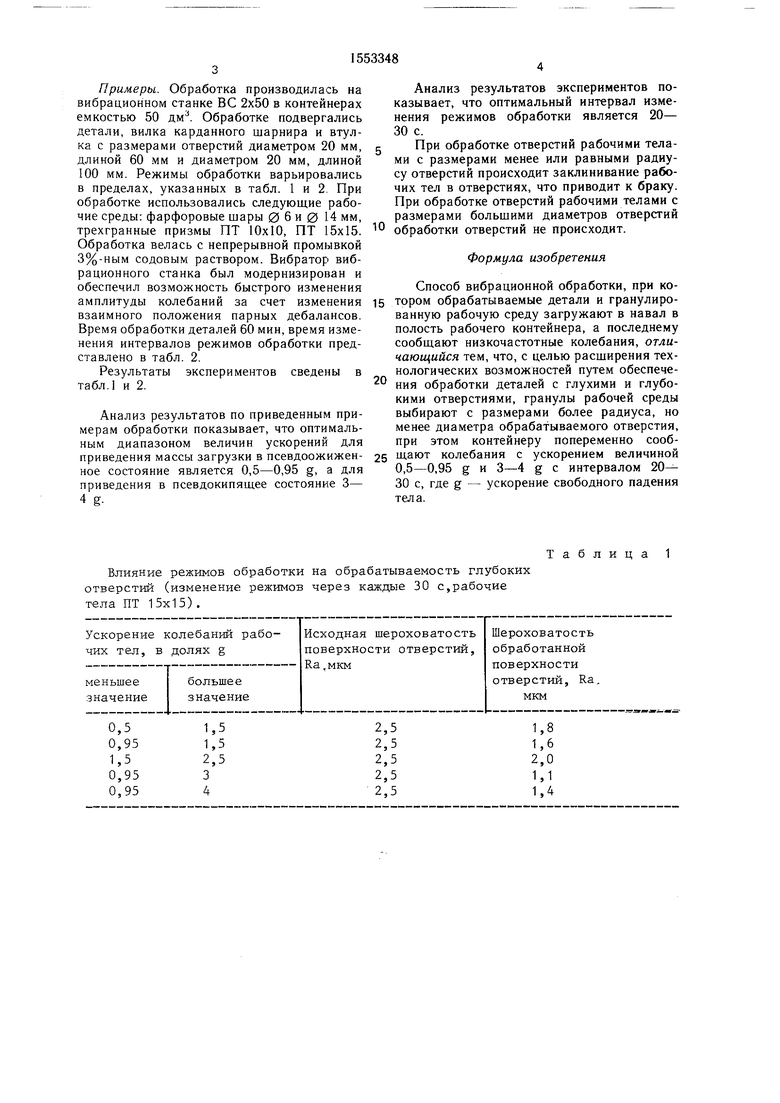

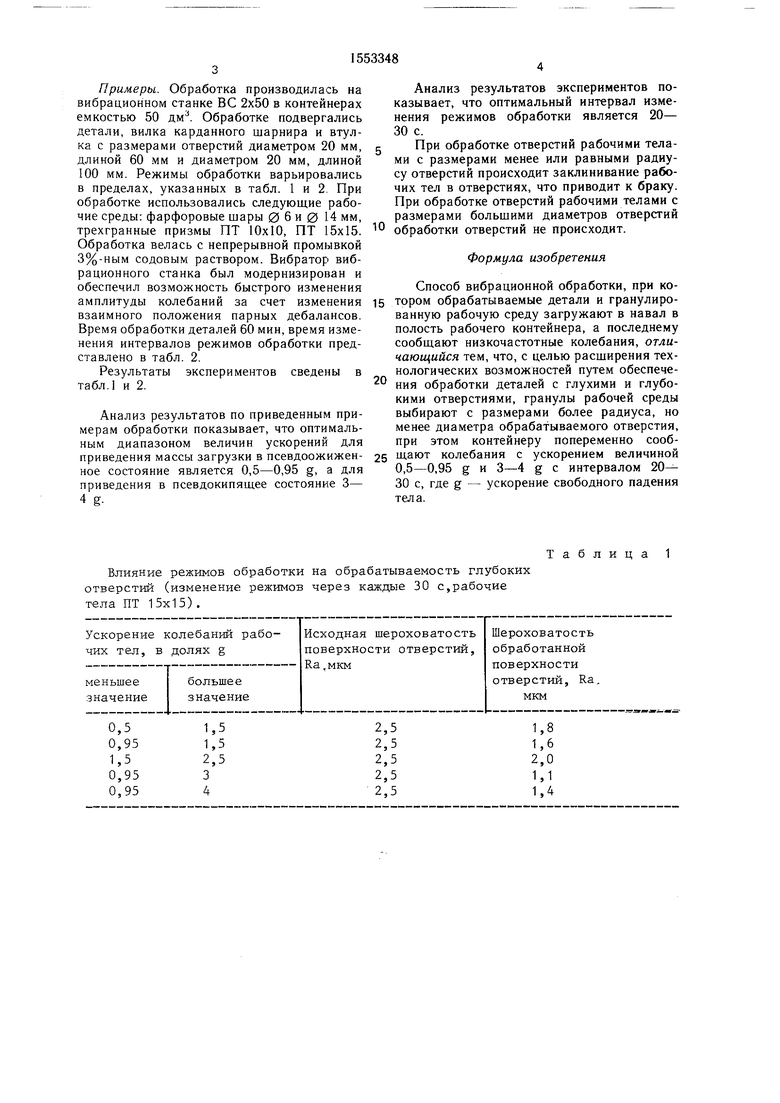

Примеры. Обработка производилась на вибрационном станке ВС 2x50 в контейнерах емкостью 50 дм3. Обработке подвергались детали, вилка карданного шарнира и втулка с размерами отверстий диаметром 20 мм, 5 длиной 60 мм и диаметром 20 мм, длиной 100 мм. Режимы обработки варьировались в пределах, указанных в табл. 1 и 2 При обработке использовались следующие рабочие среды: фарфоровые шары 0 6 и 0 14 мм,

трехгранные призмы ПТ 10x10, ПТ 15x15. 10 обработки отверстий не происходит. Обработка велась с непрерывной промывкой 3%-ным содовым раствором. Вибратор виб-Формула изобретения

рационного станка был модернизирован и

обеспечил возможность быстрого измененияСпособ вибрационной обработки, при коамплитуды колебаний за счет изменения 15 тором обрабатываемые детали и гранулиро- взаимного положения парных дебалансов. ванную рабочую среду загружают в навал в

полость рабочего контейнера, а последнему сообщают низкочастотные колебания, отличающийся тем, что, с целью расширения технологических возможностей путем обеспече- 20 ния обработки деталей с глухими и глубокими отверстиями, гранулы рабочей среды

Анализ результатов по приведенным при- выбирают с размерами более радиуса, но мерам обработки показывает, что оптималь- менее диаметра обрабатываемого отверстия, ным диапазоном величин ускорений для при этом контейнеру попеременно сооб- приведения массы загрузки в псевдоожижен- 25 ш.ают колебания с ускорением величиной ное состояние является 0,5-0,95 g, а для 0,5-0,95 g и 3-4 g с интервалом 20- приведения в псевдокипящее состояние 3- 30 с, где g - ускорение свободного падения 4 g.тела.

Время обработки деталей 60 мин, время изменения интервалов режимов обработки представлено в табл. 2.

Результаты экспериментов сведены в табл.1 и 2.

Анализ результатов экспериментов показывает, что оптимальный интервал изменения режимов обработки является 20- 30 с.

При обработке отверстий рабочими телами с размерами менее или равными радиусу отверстий происходит заклинивание рабочих тел в отверстиях, что приводит к браку. При обработке отверстий рабочими телами с размерами большими диаметров отверстий

обработки отверстий не происходит. Формула изобретения

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для вибрационной обработки | 1987 |

|

SU1504067A1 |

| СПОСОБ ЦЕНТРОБЕЖНОЙ ОБРАБОТКИ ВНУТРЕННИХ ПОВЕРХНОСТЕЙ МЕЛКОРАЗМЕРНЫХ ДЕТАЛЕЙ | 2014 |

|

RU2572684C1 |

| Способ обработки деталей и устройство для его осуществления | 1988 |

|

SU1627382A1 |

| УСТРОЙСТВО ДЛЯ ОТДЕЛОЧНОЙ ОБРАБОТКИ | 2006 |

|

RU2330752C2 |

| Способ и устройство для отделочно-упрочняющей обработки внутренних поверхностей деталей | 2016 |

|

RU2639398C1 |

| Способ вибрационной обработки | 1985 |

|

SU1301666A1 |

| Способ и устройство для отделочно-упрочняющей центробежной обработки поверхностей деталей | 2021 |

|

RU2782589C1 |

| Способ и устройство для центробежно-планетарной абразивной обработки колец | 2019 |

|

RU2694858C1 |

| УСТРОЙСТВО ДЛЯ ВИБРАЦИОННОЙ ОБРАБОТКИ ДЕТАЛЕЙ | 2012 |

|

RU2502590C1 |

| Способ вибрационной обработки деталей | 1980 |

|

SU918051A1 |

Изобретение относится к машиностроению и может найти применение при обработке деталей с отверстиями. Цель изобретения - расширение технологических возможностей путем обспечения обработки деталей с глухими и глубокими отверстиями. Контейнеру, заполненному обрабатываемыми деталями и обрабатывающей средой, с интервалом 20-30 с поочередно сообщаются колебания с ускорениями, обеспечивающими или псевдоожиженное, или псевдокипящее состояние среде. Тем самым отверстия то заполняются рабочей средой, то освобождаются от нее, за счет чего достигается их эффективная обработка. 2 табл.

Влияние режимов обработки на обрабатываемость глубоких отверстий (изменение режимов через каждые 30 с,рабочие тела ПТ 15x15).

1,5

1,5

2,5

3

4

Т а

лица 1

1,8 1,6

2,0

1,1 1,4

Таблица

Влияние интервалов изменения режимов обработки на качество обработки глубоких отверстий (режимы обработки 0, 95g и 3g, рабочие тела ПТ 15x15).

Исходная шероховатость поверхности отверстий, Ra, мкм

2,5 2,5 2,5 2,5 2,5

Шероховатость обработанной поверхности отверстий, Ra, мкм

2,0 1,25

1,1 1,1 1,8

| Бабичева А | |||

| П | |||

| Вибрационная обработка деталей | |||

| М.: Машиностроение, 1974, с | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1990-03-30—Публикация

1987-03-19—Подача