Изобретение относится к наплавочным материалам, применяемым для повышения износостойкости стальных деталей работающих при значительных контактных направлениях

Целью изобретения является повышение износостойкости наплавленного материала

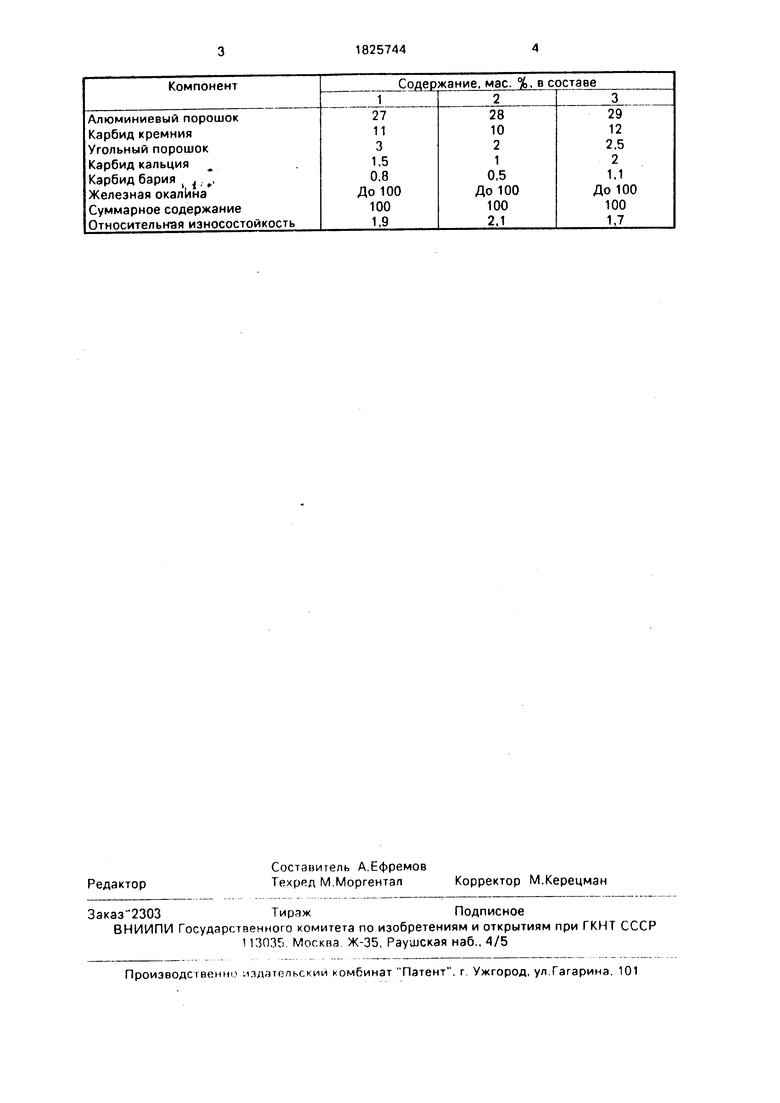

Поставленная цель достигается тем, что термитная смесь содержащая алюминиевый порошок и окалину дополнительно содержит порошок карбида кремния (корунда) с твердостью НУ2500 древесный уголь, карбиды бария и кальция при следующем соотношении компонентов мае % карбида кремния 10-12 древесный уголь 2-3 карбид кальция 1-2 карбид бария 05-11 Из расчета реакций алюмотермии были подо- , брамы соответствующие соотношения компонентов (таблицы)

Сравнительные испытания показали значительное повышение износостойкости (за единицу износос топкости принята износостойкость зуба с обычной износостойкой наплавкой типа 35Х2Г2СМ)

Подготовленный порошок наносился на рабочую поверхность упрочняемой детали, в частности на зуб землеройной цепи Затем производилось поджигание термитной смеси газовой горелкой Материал самой детали - сталь 45 Проведенные испытания при резании асфальтобетона показали, что износостойкость поверхности зуба по сравнению с зубьями, наплавленными обычными наплавками увеличилось от 1,5 до 3 паз. Формула изобретения Состав наплавочной смеси, содержащий алюминиевый порошок, железную окалину, карбид кальция, углеродный материал отличающийся тем, что он содержит дополнительно карбид кремния. карбид бария, а в качестве углеродного материала порошок древесного угля при следующем соотношении компонентов, мае %: Алюминиевый порошок27-29

Карбид кремния10-12

Порошок древесного угля2-3

Карбид кальция1-2

Карбид бария0,5-1,1

Железная окалинаОстальное

(Л

С

00

ю ел ч

N N

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав термитной смеси | 1988 |

|

SU1526942A1 |

| Порошковая проволока для наплавки | 2024 |

|

RU2839406C1 |

| Способ получения легированного металла | 1984 |

|

SU1232440A1 |

| ЭЛЕКТРОД ДЛЯ ИЗНОСОСТОЙКОЙ НАПЛАВКИ И СПОСОБ СОЗДАНИЯ ИЗНОСОСТОЙКОГО СЛОЯ НА ПОВЕРХНОСТИ МЕТАЛЛУРГИЧЕСКОГО ОБОРУДОВАНИЯ НАПЛАВКОЙ С ИСПОЛЬЗОВАНИЕМ ЭЛЕКТРОДОВ | 2010 |

|

RU2465111C2 |

| КОМПОЗИЦИЯ ДЛЯ ИНДУКЦИОННОЙ НАПЛАВКИ | 1999 |

|

RU2154563C1 |

| ПОРОШКОВАЯ ПРОВОЛОКА | 2011 |

|

RU2467855C1 |

| ПЛАВЛЕНО-КЕРАМИЧЕСКИЙ ФЛЮС ДЛЯ НАПЛАВКИ | 2020 |

|

RU2757824C1 |

| МАТЕРИАЛЫ ДЛЯ ЭЛЕКТРОДУГОВОЙ НАПЛАВКИ ФЕРРОМАГНИТНОЙ ШИХТОЙ ПОВЕРХНОСТИ РОЛИКОВ СИСТЕМЫ ВТОРИЧНОГО ОХЛАЖДЕНИЯ УСТАНОВКИ НЕПРЕРЫВНОЙ РАЗЛИВКИ СТАЛИ | 2015 |

|

RU2613801C2 |

| Состав наплавочного материала | 1990 |

|

SU1759586A1 |

| Состав шихты порошковой проволоки для износостойкой наплавки | 1982 |

|

SU1073974A1 |

Использование: износостойкая наплавка стальных деталей, работающих при значительных контактных напряжениях. Сущность изобретения наплавочная смесь содержит, мае %: алюминиевый порошок 27-29, карбид кремния 10-12, древесный уголь 2-3; карбид бария 0,5-1,1; карбид кальция 1-2, железная окалина остальное. Смесь является термитной и обеспечивает повышение износостойкости 1 табл

| Термитный порошок | 1973 |

|

SU508362A1 |

Авторы

Даты

1993-07-07—Публикация

1991-06-13—Подача