Изобретение относится к области гальванотехники, в частности к способу получения защитно-декоративных покрытий золотисто-желтого цвета, и может быть использовано в электротехнической, приборостроительной и легкой промышленности.

Цель изобретения - повышение декоративных и физико-механических свойств покрытий.

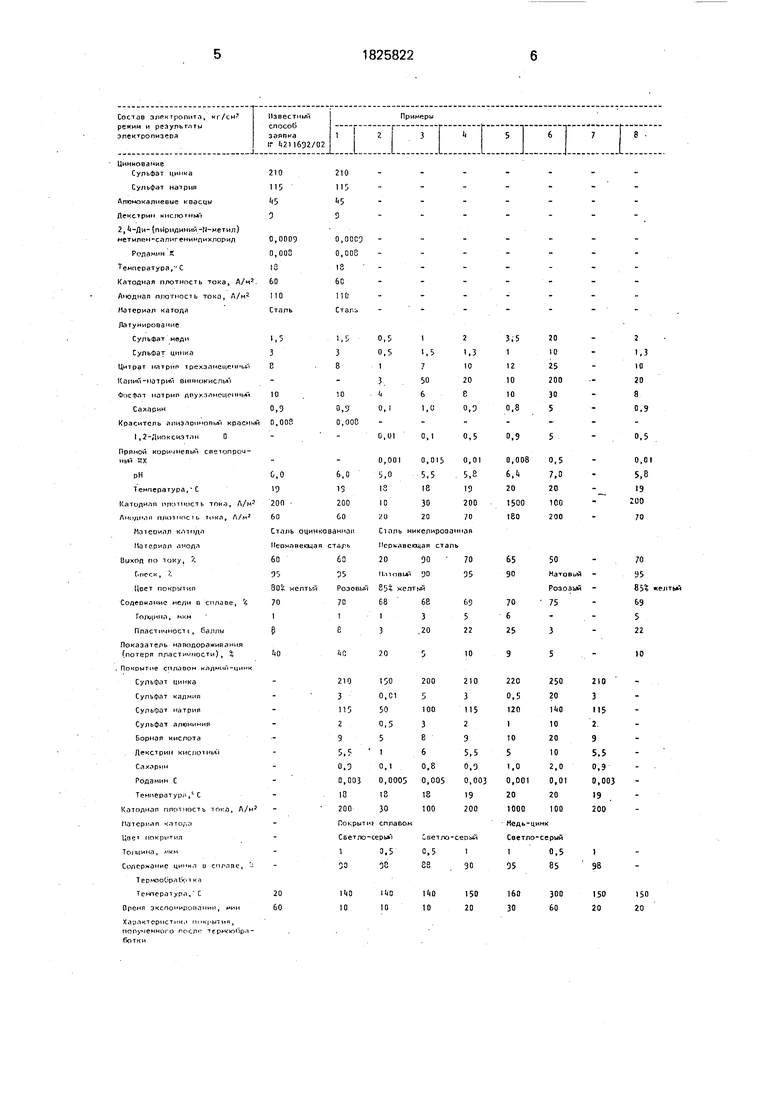

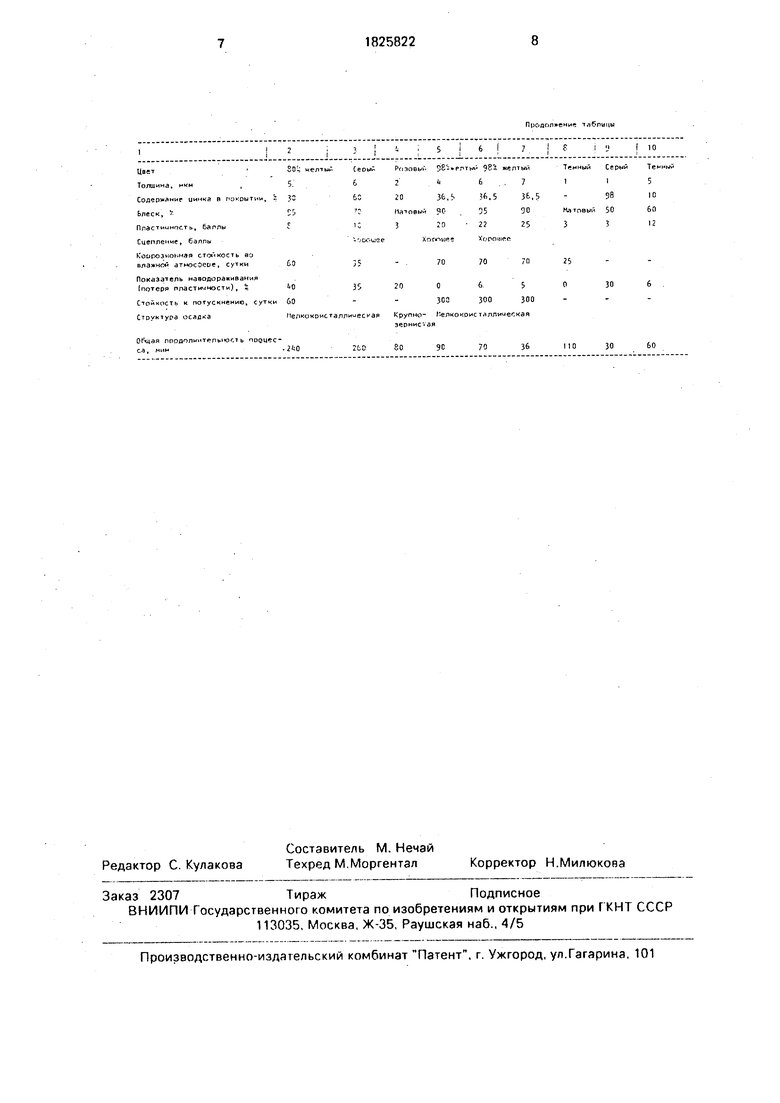

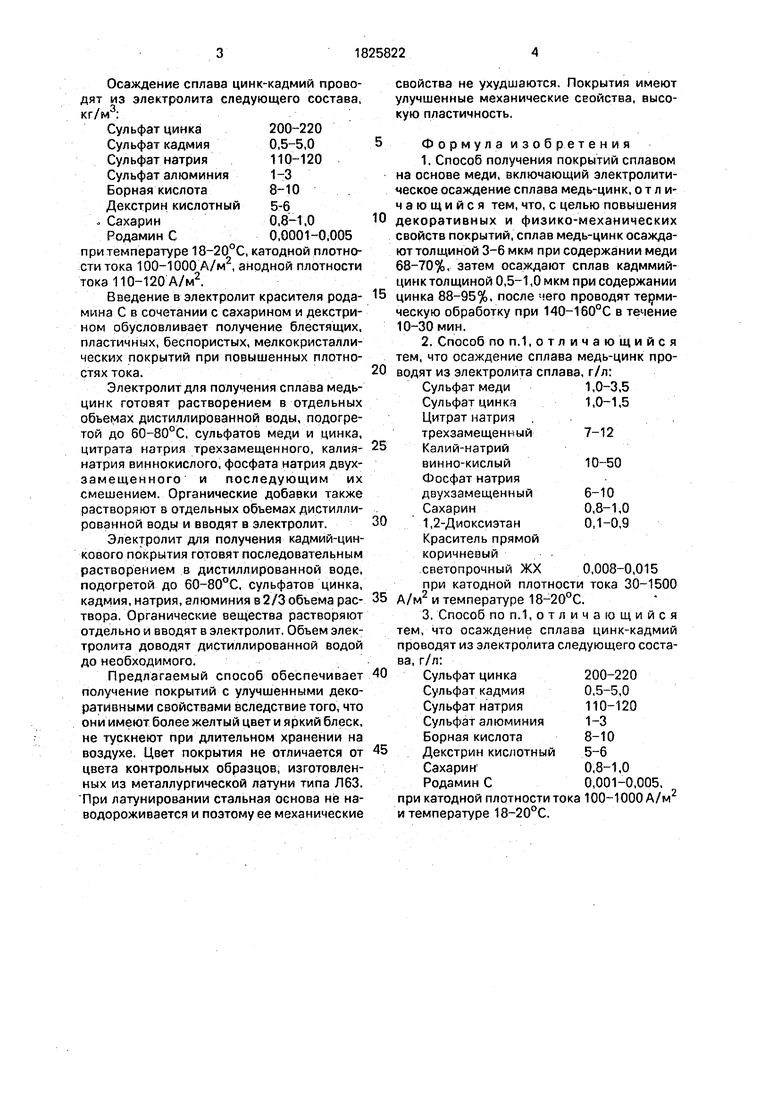

Изобретение иллюстрируется примерами опробования, результаты которых представлены в таблице.

Способ осуществляется следующим образом. Сначала на стальные никелированные изделия осаждается сплав медь-цинк толщиной 3-6 мкм при содержании меди 68-70%, затем осаждают сплав кадмий- цинк толщиной 0,5-1,0 мкм при содержании цинка 88-95%. после чего проводят термическую обработку при температуре 140- 160°С в течение 10-30 мин.

Электролит для осаждения сплава медь- цинк содержит в кг/м3:

Сульфат меди Сульфат цинка Цитрат натрия трехзамещенный Фосфат натрия двух- замещенный Калий-натрий виннокислый Сахарин 1,2-Диоксиэтан Прямой коричневый светопрочный ЖХ

1-3,5 1-1.5

7-12 6-10

10-50

0.8-1,0

0.1-O.J

0,008-0,015

Режим осаждения: температура 18- 20°С, катодная плотность тока 30-1500 А/м2; анодная плотность тока 20-200 А/м2.

Вещество 1,2-диоксиэтан (этиленгли- коль), структурная формула которого НОСН2-СН2ОН (ГОСТ 10164-75) находящееся в электролите в сочетании с сахарином и красителем прямым коричневым светопрочным ЖХ (ГОСТ 20285-74) способствует получению блестящих беспористых, равномерных покрытий сплавом медь-цинк светло-желтого цвета.

00

го ел

00

ю ю

Осаждение сплава цинк-кадмий проводят из электролита следующего состава, кг/м3:

Сульфат цинка200-220

Сульфат кадмия0,5-5,0

Сульфат натрия110-120

Сульфат алюминия1-3

Борная кислота8-10

Декстрин кислотный 5-6 о Сахарин0,8-1,0

Родамин С0,0001-0,005

при температуре 18-20°С, катодной плотности тока 100-1000 А/м2, анодной плотности тока 110-120 А/м2.

Введение в электролит красителя родамина С в сочетании с сахарином и декстрином обусловливает получение блестящих, пластичных, беспористых, мелкокристаллических покрытий при повышенных плотностях тока.

Электролит для получения сплава медь- цинк готовят растворением в отдельных объемах дистиллированной воды, подогретой до 60-80°С, сульфатов меди и цинка, цитрата натрия трехзамещенного, калия- натрия виннокислого, фосфата натрия двух- замещенного и последующим их смешением. Органические добавки также растворяют в отдельных объемах дистиллированной воды и вводят в электролит.

Электролит для получения кадмий-цинкового покрытия готовят последовательным растворением в дистиллированной воде, подогретой до 60-80°С, сульфатов цинка, кадмия, натрия, алюминия в 2/3 объема раствора. Органические вещества растворяют отдельно и вводят в электролит. Объем электролита доводят дистиллированной водой до необходимого.

Предлагаемый способ обеспечивает получение покрытий с улучшенными декоративными свойствами вследствие того, что они имеют более желтый цвет и яркий блеск, не тускнеют при длительном хранении на воздухе. Цвет покрытия не отличается от цвета контрольных образцов, изготовленных из металлургической латуни типа Л63. При латунировании стальная основа не на- водороживается и поэтому ее механические

свойства не ухудшаются. Покрытия имеют улучшенные механические свойства, высокую пластичность.

Ф о р м у л а и з о б р е т е н и я

1.Способ получения покрытий сплавом на основе меди, включающий электролитическое осаждение сплава медь-цинк, отличающийся тем, что, с целью повышения

декоративных и физико-механических свойств покрытий, сплав медь-цинк осаждают толщиной 3-6 мкм при содержании меди 68-70%, затем осаждают сплав кадммий- цинк толщиной 0,5-1,0 мкм при содержании

цинка 88-95%, после чего проводят термическую обработку при 140-160°С в течение 10-30 мин.

2.Способ по п.1,отличающийся тем, что осаждение сплава медь-цинк проводят из электролита сплава, г/л:

Сульфат меди1,0-3,5

Сульфат цинка1,0-1,5

Цитрат натрия . трехзамещенный7-12

Калий-натрий

винно-кислый10-50

Фосфат натрия двухзамещенный6-10

Сахарин0,8-1,0

1,2-Диоксиэтан0,1-0,9

Краситель прямой коричневый

светопрочный ЖХ0,008-0,015

при катодной плотности тока 30-1500

А/м2 и температуре 18-20°С.

3.Способ по п. 1,отличающийся тем, что осаждение сплава цинк-кадмий проводят из электролита следующего состава, г/л:

Сульфат цинка200-220

Сульфат кадмия0,5-5,0

Сульфат натрия110-120

Сульфат алюминия1-3

Борная кислота8-10

Декстрин кислотный5-6

Сахарин0,8-1,0

Родамин С0,001-0,005, при катодной плотности тока 100-1000 А/м2 и температуре 18-20°С.

попеченного те рмоопрл - ботки

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ нанесения декоративных покрытий золотисто-желтого цвета | 1987 |

|

SU1541308A1 |

| Электролит латунирования | 1981 |

|

SU996525A1 |

| ЭЛЕКТРОЛИТ ДЛЯ ОСАЖДЕНИЯ ПОКРЫТИЙ ИЗ СПЛАВА КАДМИЙ - ЦИНК | 2007 |

|

RU2350697C1 |

| Электролит латунирования | 1984 |

|

SU1252393A1 |

| Электролит для осаждения сплава цинк-бор | 1988 |

|

SU1650785A1 |

| Электролит блестящего латунирования | 1986 |

|

SU1475988A1 |

| СУЛЬФОСАЛИЦИЛАТНЫЙ ЭЛЕКТРОЛИТ ДЛЯ ОСАЖДЕНИЯ СПЛАВА МЕДЬ-НИКЕЛЬ | 2008 |

|

RU2365683C1 |

| ЭЛЕКТРОЛИТ ДЛЯ ОСАЖДЕНИЯ ПОКРЫТИЙ ИЗ СПЛАВА КАДМИЙ - МАРГАНЕЦ | 2007 |

|

RU2350696C1 |

| Способ подготовки поверхности стальных деталей для осаждения гальванических покрытий | 1987 |

|

SU1520150A1 |

| ЭЛЕКТРОЛИТ ДЛЯ ЭЛЕКТРООСАЖДЕНИЯ СПЛАВАМЕДЬ-ЦИНК | 1972 |

|

SU357269A1 |

Использование: для декоративных целей в электротехнической и легкой промышленности. Сущность изобретения: способ включает осаждение сплава медь-цинк толщиной 3-6 мкм при содержании меди 68- 70%, осаждение сплава кадмий-цинк толщиной 0,5-1,0 мкм при содержании цинка 88-95% и термическую обработку при 140-160°С в течение 10-30 мин. 1 табл.

| Федотьев Н.П | |||

| и др | |||

| Электролитические сплавы | |||

| Машгиз, 1962, с | |||

| Капельная масленка с постоянным уровнем масла | 0 |

|

SU80A1 |

| Способ нанесения декоративных покрытий золотисто-желтого цвета | 1987 |

|

SU1541308A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

Авторы

Даты

1993-07-07—Публикация

1989-02-20—Подача