(54) ЭЛЕКТРОЛИТ ЛАТУНИРОВАНИЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ нанесения декоративных покрытий золотисто-желтого цвета | 1987 |

|

SU1541308A1 |

| Электролит блестящего латунирования | 1986 |

|

SU1475988A1 |

| Способ получения покрытий сплавом на основе меди | 1989 |

|

SU1825822A1 |

| Электролит латунирования | 1984 |

|

SU1252393A1 |

| Электролит латунирования | 1979 |

|

SU865995A1 |

| ЭЛЕКТРОЛИТ ДЛЯ ЧЕРНОГО ХРОМАТИРОВАНИЯ ЦИНКА | 1997 |

|

RU2137861C1 |

| Электролит латунирования | 1980 |

|

SU981458A1 |

| Ингибитор микромицетной коррозии стали Ст3 с гальваническим покрытием Cu-Zn | 2018 |

|

RU2674499C1 |

| ЭЛЕКТРОЛИТ ДЛЯ ОСАЖДЕНИЯ ПОКРЫТИЙ ИЗ СПЛАВА СВИНЕЦ-ЦИНК | 2007 |

|

RU2351694C1 |

| Электролит блестящего никелирования | 1988 |

|

SU1640211A1 |

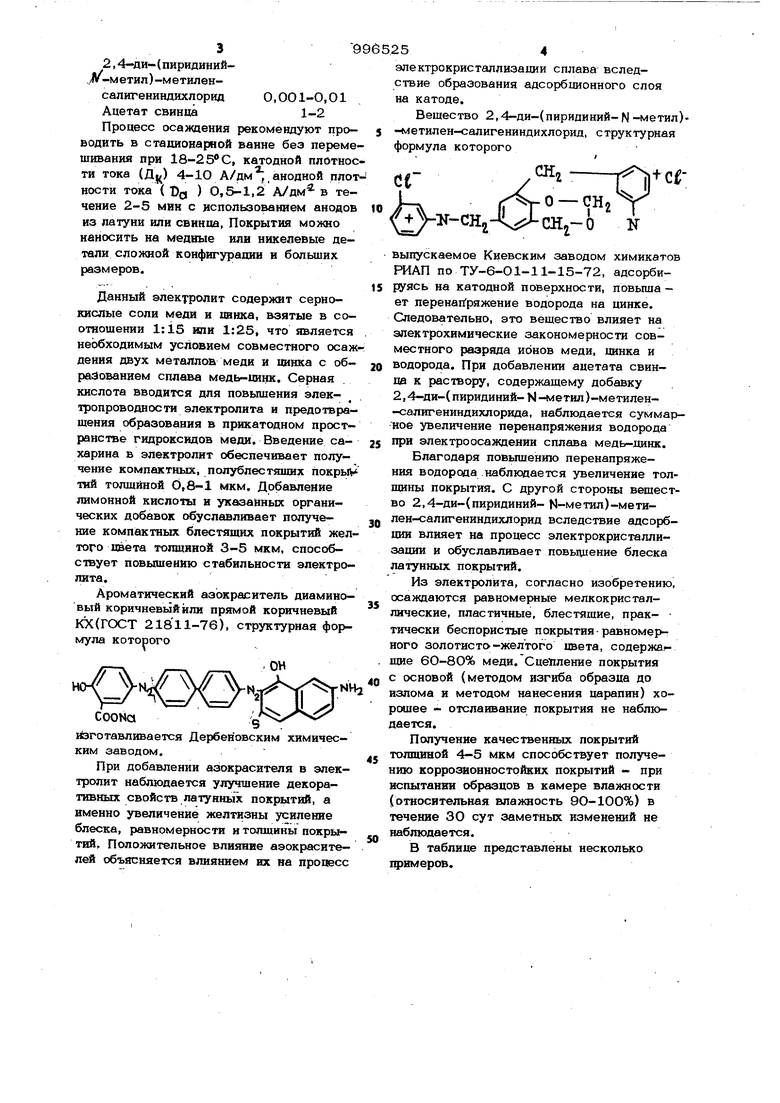

Изобретение относится к гальваносте гии, в частности к электролитическому осаждению защитно-декоративных покры тий из сплава медь-цинк (латунь) и мо жет найти применение в электротехниче кой, радиотехнической, легкой промышленности и в приборостроении. Наиболее близким к изобретению является известный электролит латунирова ния, содержащий сульфаты меди и цинка серную кислоту , сахарин и органическую добавку - родамин. Из данного элек тролита осаждаются пластичные равномерные, мелкокристаллические блестящие покрытия желтого цвета, толщиной мкм Г.1 3 Однако, в связи с малой толщиной покрытий, коррозионная стойкость их не достаточна. Кроме Того, электролит недостаточно стабилен при длительной его работе. Цель изобретения - повышение стабильности электролита и коррозионной стойкости покрытий при сохранении их декоративных свойств. Поставленная цель достигается тем, что электролит, содержащий сульфаты меди и цинка, серную кислоту, сахарин и органическую добавку, дополнительно содержит лимонную кислоту, а в качесрве органической добавки - ароматический азокраситель диаминовый коричневый или 2,4-ди-(пиридиний- Н-метил )-метиленсалигениндихлорид в сочетании с ацетатом свинца при следующем соотношении ком- поненетов, г/л: Сульфат меди 2,5-6 Сульфат цинка 9О-100 Серная кислота 5О-10О Сахарин 0,8-1 Лимонная кислота 1-5 Ароматический азокраситель диамииовый коричневыйО,О05-О.О1 2,4-ди-(пиридиний. етип) -м е тил енсапигениндихлорид0,001-0,01 Ацетат свинца1-2 Процесс осаждения рекомендуют проводить в стационарной ванне без переме шивания при 18-2 , катодной плотнос ти тока (Дц) 4-1О А/дм .анодной плот ности тока ( Т)(з ) 0,5-1,2 А/дм в течение 2-5 мин с использованием анодов из латуни или свинца, Покрытия можно наносить на медвые или никелевые детали сложной конфигурации и больших размеров. Данный электролит содержит сернокислые соли меди и шнка, взятые в соотношении 1:15 или 1:25, что является необходимым условием совместного осаж дения двух металлов меди и цинка с образованием сплава медь-цинк. Серная кислота вводится для повышения элек1ропроводности электролита и предотврашения образования в прикатодном пространстве гидроксидов меди. Введение сахарина в электролит обеспечивает получение компактных, полублестящих покрьЛ тий толщиной 0,8-1 мкм. Добавление лимонной кислоты и указанных органических добавок обуславливает получение компактных блестящих покрытий жел того цвета толщиной 3-5 мкм, способствует повышению стабильности электролита. Ароматический азокраситель диаминовый коричневый или прямой коричневый КХ(ГОСТ 21811-76), структурная формула которого изготавливается Дербеновским химическим заводом. При добавлении азокрасителя в электролит наблюдается улучшение декоративных свойств латунных покрытий, а именно увеличение желтизны усиление блеска, равномерности и толщины покрытий. Положительное влияние аэокрасителей объясняется в;шянием их на процесс электрокристаллизации сплава вследствие образования адсорбционного слоя на катоде. Вещество 2,4-ди-(пиpидиний-N-метил)- 1етилен-салигениндихлорид, структурная формула которого выпускаемое Киевским заводом химикатов РИАЛ по ТУ-6-О1-11-15-72, адсорбируясъ на катодной поверхности, повыша ет перенаЛряжение водорода на цинке. Следовательно, это вещество влияет на электрохимические закономерности совместного разряда ионов меди, цинка и водорода. При добавлении ацетата свинца к раствору, содержащему добавку 2,4-ди-( пиридиний- N -метил )-метилен-салигениндихлорида, наблюдается суммарное увеличение перенапряжения водорода при электроосаждении сплава медь-линк. Благодаря повышению перенапряжения водореда наблюдается увеличение толпданы покрытия. С другой стороны вещество 2,4-ди-(пиридиний- Ы-метил)-метилен-салигениндихлорид вследствие адсорбции влияет на процесс электрокристаллизашш и обуславливает повышение блеска латунных покрытий. Из электролита, согласно изобретению, осаждаются равномерные мелкокристаллические, пластичные, блестящие, практически беспористые покрытия-равномерного ЗОЛОТИСТО-желтого цвета, содержа щие 60-80% меди. Сцетпление покрытия с основой (методом изгиба образца до излома и методом нанесения царапин) хорсяиее - отслаивание покрытия не наблюдается. Получение качественных покрытий толщиной 4-5 мкм способствует получению коррозионное тойких покрытий - при испытании образцов в камере влажности (относительная влажность 90-100%) в течение 30 су т заметных изменений не наблюдается. В таблице представлены несколько примеров. Как видно из таблицы, изобретение, позволяет повысить коррозионную стойкость покрытий и стабильность электролита, а также не только сохраняет при этом декоративные свойства, но и несколько их улучшает.. Кроме тсго, повышается скорость осаждения покрытий, снижается из пористость. В случае введения 2,4-ди-(пиридииий- N метил)-метилен--салигениндихлорида в сочетании с ацетатом свинца заметно повьшается рассеивающая способность электролита. Все это, в целом, приводит к экономии материала изделия, увеличению юс срока службы и работоспособности электролита, 15 повышению эстетического вида изделий, и, как следствие, к повышению производительности всего процесса нанесения покрытий. Экономический эффект от внедрения данного изобретения, только на одном предприятии составляет 30 тыс. руб. в, год. формула изобретения Электролит латунирования, содержащий сульфаты меди и цйнка и серную кис лоту, сахарин и ррганическую добавку, от цел та при он лот аро кор -м чет ще п № личающийся тем, что с ью повьшения стабильности электролии коррозионной стойкости покрытий сохранении их декоративных свойств, дополнительно содержит лимонную кису, а в качестве органической добавки матический азокрвситель йиаминовый ичневый или 2,Ф-ди-{пиридиний- N етил)-метилен-салигениндихлорид в соании с ацетатом свинца при следуюм соотношении компонентов, г/л: Сульфат меди2,5-6,0 Сульфат цинка9О-1ОО Серная кислота5О-1ОО СахаринО,8-1,О Лимонная кислота1-5 Ароматический азокраситель диаминовый О,005гО,О1О коричневый 2,4-ди-(пиридиний-К -метил)-метилен- салигениндихлоридО,ОО1-О,О1О Ацетат свиниа1-2 Источники информации, ринятые во внимание при экспертизе 1. «Авторское свидетельство СССР 357269, кл. С 251) 3/58, 1970.

Авторы

Даты

1983-02-15—Публикация

1981-01-12—Подача