Изобретение относится к измерительной технике и может быть использовано при измерении диаметров цилиндрических поверхностей методом обкатывания измерительным диском, преимущественно крупногабаритных деталей,

Целью изобретения является повышение точности измерений.

Указанная цель достигается благодаря тому, что поправку определяют /ак сумму амплитуд гармонических колебаний профиля поперечного сечения контролируемой

детали, а диаметр D находят из соотношения

00

ю ел ю о GJ

-42nl,

1

где С - конструктивная постоянная устройства для измерения диаметров методом обкатывания;

п-число импульсов, выдаваемых датчиком угла поворота за целое число оборотов контролируемой детали;

m - число учитываемых существенных амплитуд гармонических колебаний профиля контролируемой детали;

пЭ| - число импульсов, соответствующее амплитуде 1-го гармонического колебания профиля контролируемого сечения детали.

Конструктивная постоянная устройства представляет собой цену одного измерительного импульса и зависит от диаметра измерительного диска, числа импульсов,вы- даваемых датчиком угла его поворота за один цикл измеренной передаточного числа передачи, связывающей диск с валом датчика.

Способ основан на следующих предпосылках. Известно, что при измерении методом обкатывания детали измерительным диском диаметр можно определить как D Сп.

Если пренебречь отклонением формы детали от круглой, то можно принять, что п - соответствует периметру п D. Однако поперечное сечение реальных контролируемых деталей имеет отклонения от круглости. Профилограммы поверхности реальных деталей в прямоугольной системе координат представляют собой изображение периодической функции, которую с большим приближением можно записать в виде

L JTVD + 4Va + 4aJ +... + 4эЈ яОу,

(1) где DC средний диаметр детали;

ai,a2...am амплитуды гармонических колебаний периодической функции относительно среднего значения диаметра, соответствующие первой, второй, ... т-ой гармоническим составляющим;

Dy - условный диаметр детали, соответствующий ее реальному периметру.

Очевидно, для оценки качества изготовления детали необходимо знать среднее значение диаметра и отклонение наибольшего его значения от среднего.

Из зависимости (1) можно получить:

Dc Dy - 4 2 а .

Таким образом, для определения Dc неm

III л

обходимо знать Saf и Dy. Если рассматриi

вать профиль поперечного сечения детали в прямоугольной системе координат L и а на участке п Dc. соответствующем при контроле одному обороту детали, то для определения DC необходимо: измерить длину плоской кривой, по формуле (1) вычислить,

Ш. измерить а1,а2,аз,...ат, вычислить Ear.

i Имея эти данные, можно по формуле (2) вычислить DC.

Длина профиля поперечного сечения детали (периметр) измеряется при помощи измерительного диска, датчика угла его поворота и старт-стопного преобразователя.

На выходе преобразователя получают число rty импульсов, соответствующее Dy. Амплитуды ai,32...am и анаиб нетрудно определить при помощи датчика линейных перемещений каретки, на которой установлен измерительный диск. Остальные операции, связанные с вычислениями D, могут осуществляться с помощью микропроцессора.

Наибольшее отклонение диаметра от его среднего значения можно определить

при помощи известных датчиков линейных перемещений в электрические импульсы.

Предположенное техническое решение позволит повысить точность известных устройств для измерения диаметров методом

обкатывания, благодаря учету влияния гармонических составляющих профиля поперечного сечения.

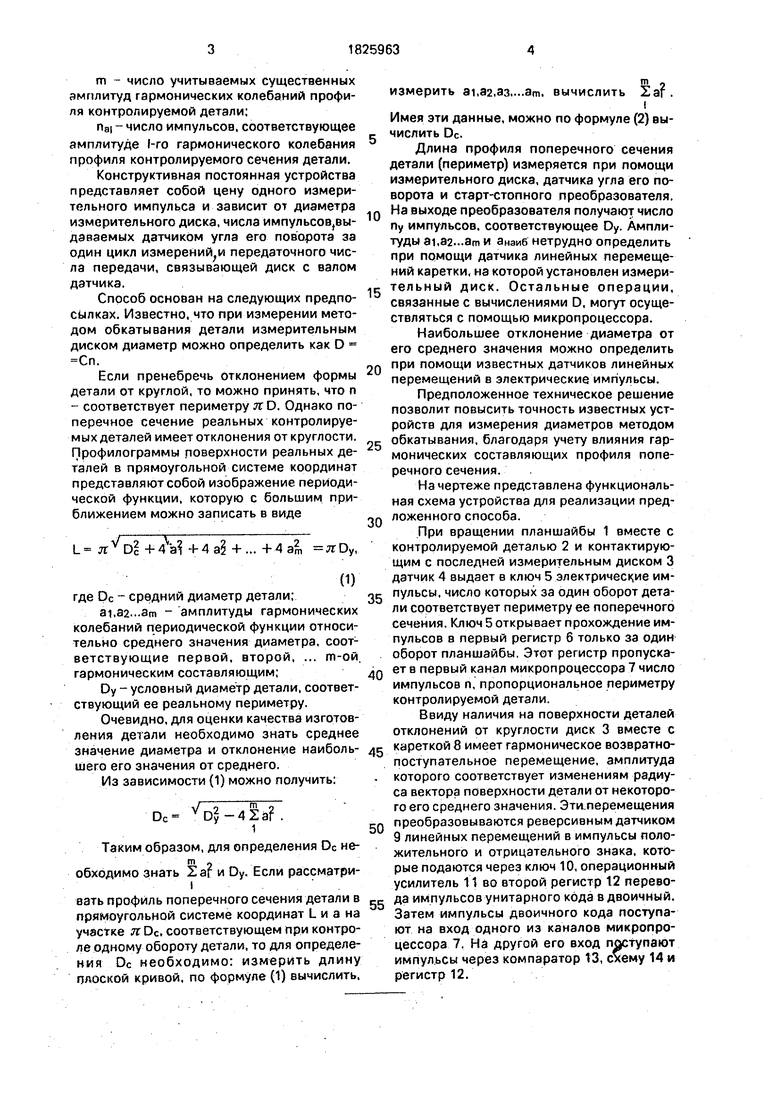

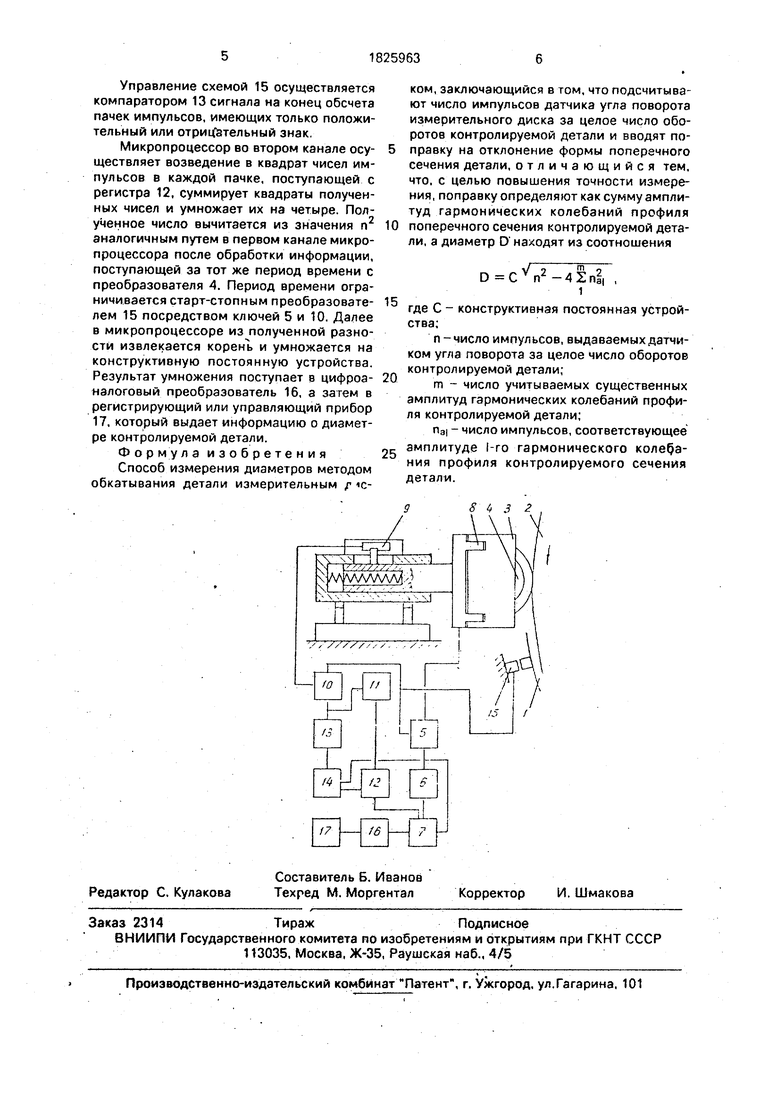

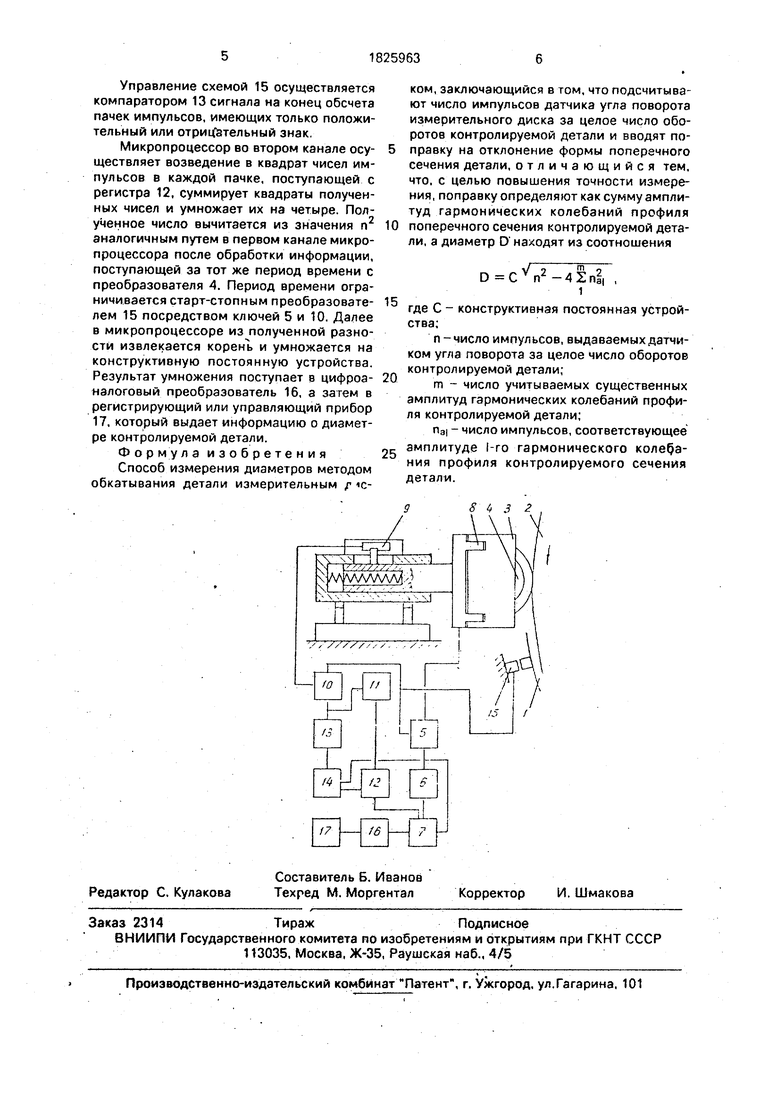

На чертеже представлена функциональная схема устройства для реализации пред

ложенного способа.

При вращении планшайбы 1 вместе с контролируемой деталью 2 и контактирующим с последней измерительным диском 3 датчик 4 выдает в ключ 5 электрические импульсы, число которых за один оборот детали соответствует периметру ее поперечного сечения. Ключ 5 открывает прохождение импульсов в первый регистр б только за один оборот планшайбы. Этот регистр пропускает в первый канал микропроцессора 7 число импульсов п, пропорциональное периметру контролируемой детали.

Ввиду наличия на поверхности деталей отклонений от круглости диск 3 вместе с

кареткой 8 имеет гармоническое возвратно- поступательное перемещение, амплитуда которого соответствует изменениям радиуса вектора поверхности детали от некоторого его среднего значения. Этиперемещения

преобразовываются реверсивным датчиком 9 линейных перемещений в импульсы положительного и отрицательного знака, которые подаются через ключ 10, операционный усилитель 11 во второй регистр 12 перевода импульсов унитарного кода в двоичный. Затем импульсы двоичного кода поступают на вход одного из каналов микропроцессора 7. На другой его вход поступают импульсы через компаратор 13, схему 14 и регистр 12.

Управление схемой 15 осуществляется компаратором 13 сигнала на конец обсчета пачек импульсов, имеющих только положительный или отрицательный знак

Микропроцессор во втором канале осуществляет возведение в квадрат чисел импульсов в каждой пачке, поступающей с регистра 12, суммирует квадраты полученных чисел и умножает их на четыре. Полученное число вычитается из значения п2 аналогичным путем в первом канале микропроцессора после обработки информации, поступающей за тот же период времени с преобразователя 4. Период времени ограничивается старт-стопным преобразователем 15 посредством ключей 5 и 10. Далее в микропроцессоре из полученной разности извлекается корень и умножается на конструктивную постоянную устройства. Результат умножения поступает в цифроа- налоговый преобразователь 16, а затем в регистрирующий или управляющий прибор 17, который выдает информацию о диаметре контролируемой детали.

Формула изобретения

Способ измерения диаметров методом обкатывания детали измерительным р «с

ком, заключающийся в том, что подсчитывают число импульсов датчика угла поворота измерительного диска за целое число оборотов контролируемой детали и вводят поправку на отклонение формы поперечного сечения детали, отличающийся тем, что. с целью повышения точности измерения, поправку определяют как сумму амплитуд гармонических колебаний профиля поперечного сечения контролируемой детали, а диаметр D находят из соотношения

.

1

.nli

где С - конструктивная постоянная устройства;

п-число импульсов, выдаваемых датчиком угла поворота за целое число оборотов контролируемой детали;

m - число учитываемых существенных амплитуд гармонических колебаний профиля контролируемой детали;

па| - число импульсов, соответствующее амплитуде 1-го гармонического колефа- ния профиля контролируемого сечения детали.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТРОЙСТВО АКУСТИЧЕСКОГО ИЗМЕРЕНИЯ РАСХОДА ГАЗА | 2008 |

|

RU2396518C2 |

| СПОСОБ ИЗМЕРЕНИЯ ГЕОМЕТРИЧЕСКОЙ ФОРМЫ ЦИЛИНДРИЧЕСКОЙ ПОВЕРХНОСТИ ТЕЛА ВРАЩЕНИЯ И ЕГО ПОВЕДЕНИЯ В ПРОЦЕССЕ ЭКСПЛУАТАЦИИ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2002 |

|

RU2227268C2 |

| Способ контроля качества винтовой поверхности и устройство для его осуществления | 1985 |

|

SU1310639A1 |

| Устройство для измерения формы крупногабаритных деталей | 1985 |

|

SU1310622A1 |

| СПОСОБ ИЗМЕРЕНИЯ ФОРМЫ ПОПЕРЕЧНЫХ СЕЧЕНИЙ НА КРУГЛОМЕРАХ | 2016 |

|

RU2637368C1 |

| СПОСОБ КОНТРОЛЯ ФОРМЫ ПОРШНЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2403535C1 |

| ОПТИКО-ЭЛЕКТРОННОЕ УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ДИАМЕТРОВ ТЕЛ ВРАЩЕНИЯ | 2000 |

|

RU2164664C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТОЧНОСТИ МЕТАЛЛОРЕЖУЩИХ СТАНКОВ | 2007 |

|

RU2344918C1 |

| Устройство для измерения диаметров изделий | 1985 |

|

SU1298521A1 |

| Способ контроля топографии поверхностей деталей | 1990 |

|

SU1768947A1 |

Изобретение относится к измерительной технике и может быть использовано при измерении диаметров цилиндрических по- ёерхностей методом обкатывания измерительным диском преимущественно крупногабаритных деталей. Целью изобретения является повышение точности измерения. Способ основан на том, что при измерении диаметров подсчитывают число сигналов преобразователя угла поворота измерительного диска, обкатывающего контролируемую поверхность вращающейся детали за целое число ее оборотов, подсчитывают число сигналов, соответствующее сумме наиболее существенных амплитуд гармонических колебаний профиля поперечного сечения контролируемой детали,, а ее диаметр определяют по формуле n2-42ni,, 1 где С - конструктивная постоянная измерительного устройства; п - число измерительных сигналов, выдаваемых преобразователем угла поворота за целое число оборотов контролируемой детали; m - число учитываемых амплитуд гармонических колебаний профиля контролируемой детали; па число измерительных сигналов, соответствующее амплитуде 1-го гармонического колебания профиля контролируемого сечения детали 1 ил.

| Способ измерения диаметра изделия методом обкатки мерным роликом и устройство для его осуществления | 1961 |

|

SU147326A1 |

Авторы

Даты

1993-07-07—Публикация

1991-03-05—Подача