В настоящее время в различных областях промышленности (машиностроение, приборостроение и т.д.) широко применяются различные покрытия малой толщины (до 1 мкм). Важную роль в парах трения играют тонкие поверхностные слои трущихся деталей. В связи с этим стоит задача оценить физико-механические свойства тонких покрытий и поверхностных слоев деталей.

Цель изобретения - устранение указанных недостатков, а именно г чвышение точности измерений и обеспе .ёние возможности измерения размеров отпечатка на тонких поверхностных слоях и деталях с высокой твердостью. Речь идет о создании

средства измерения размера отпечатка на поверхности токопроводящей детали.

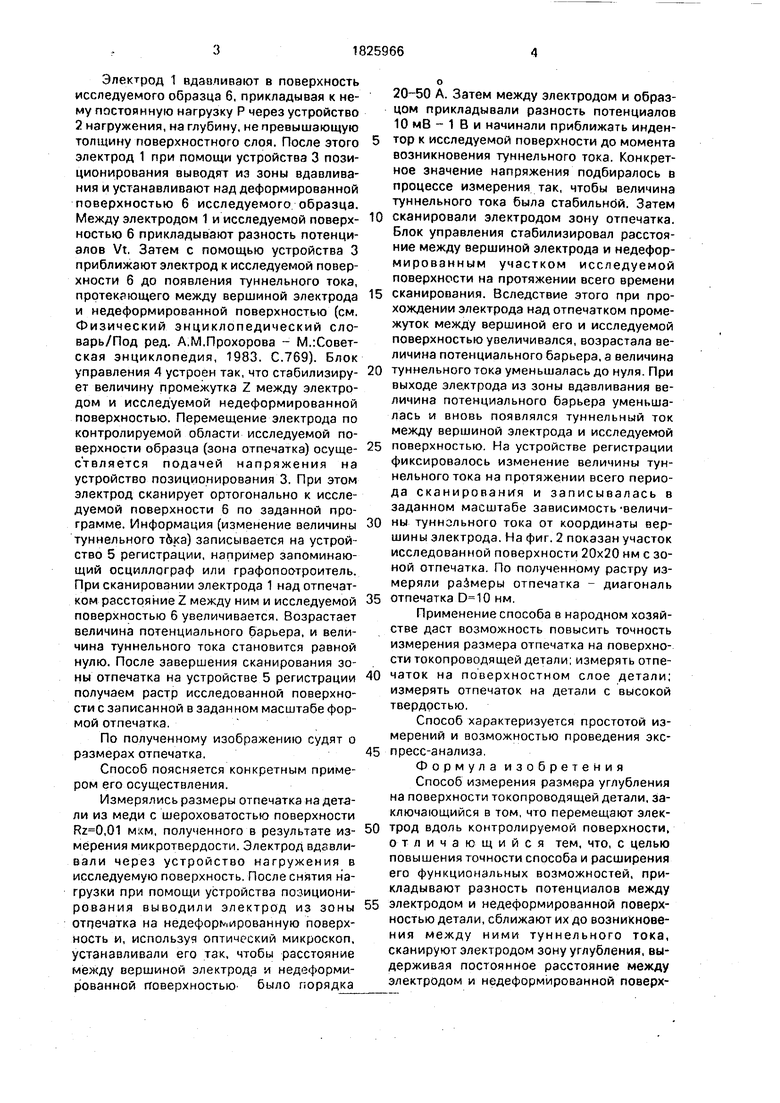

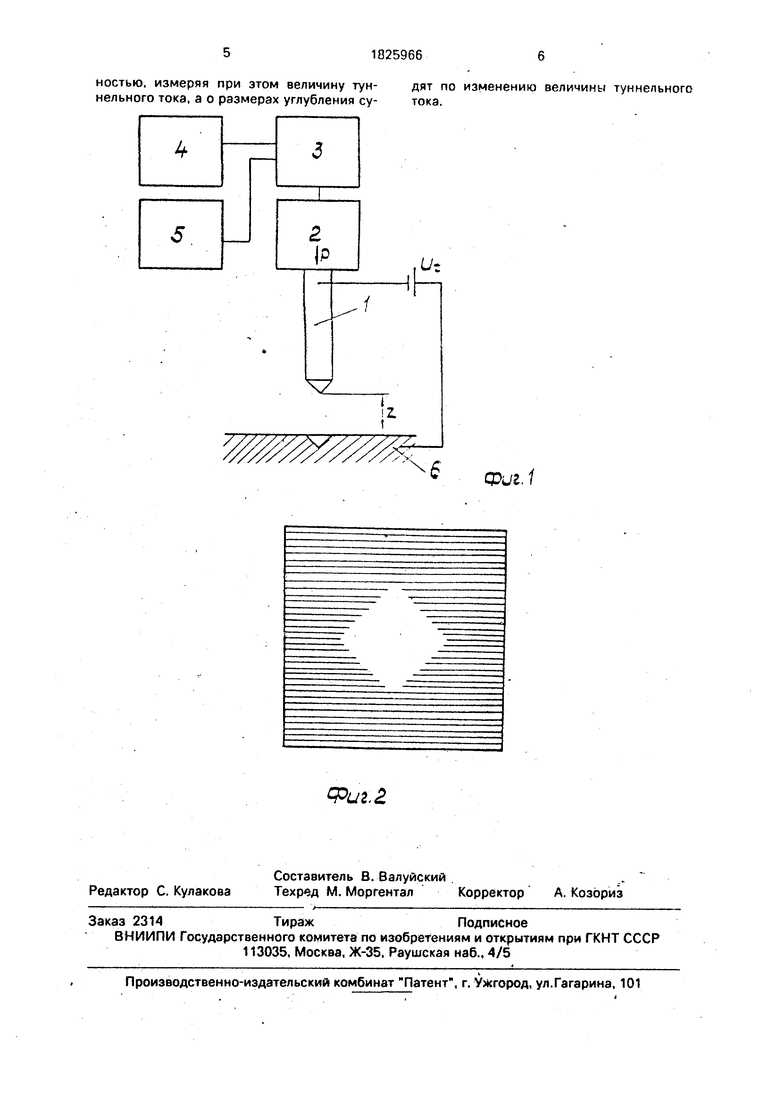

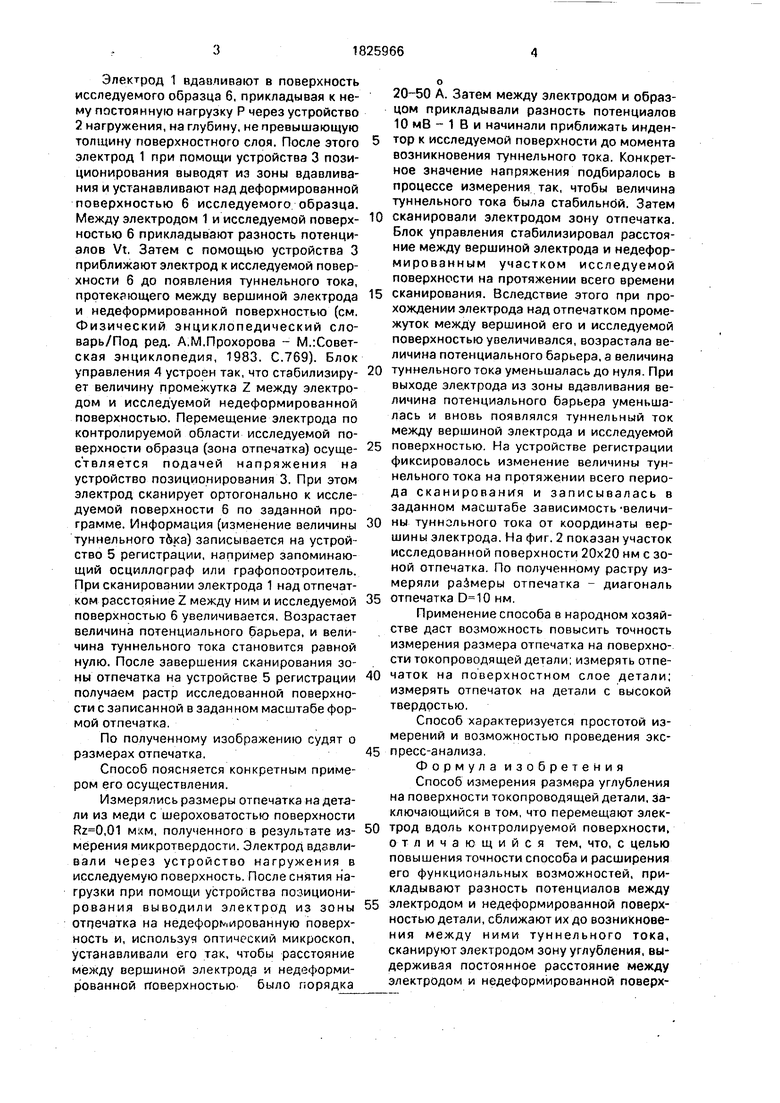

На фиг. 1 изображена блок-схема устройства, реализующего способ измерения размеров отпечатка; на фиг. 2 - растр исследованного поверхностного слоя.

Устройство содержит электрод 1, выполненный из токопроводящего сверхтвердого материала, например полупроводникового алмаза, устройство 2 нагружения электрода, устройство 3 позиционирования электрода, выполненное в виде трехкоординатного пьезогтреобразйвателя, блок 4 управления, устройство 5 регистрации.

Способ реализуется следующим образом.

00

ю ел

Ч)

Os

о.

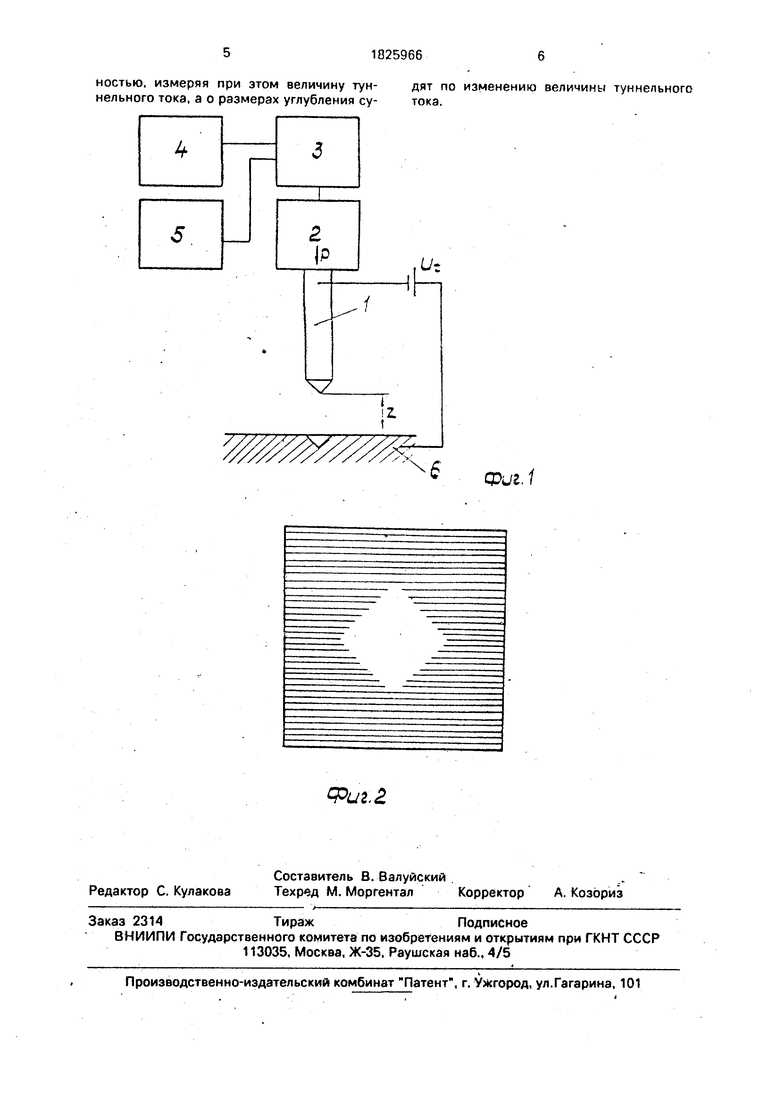

Электрод 1 вдавпивают в поверхность исследуемого образца 6, прикладывая к нему постоянную нагрузку Р через устройство 2 нагружения, на глубину, не превышающую толщину поверхностного слоя. После этого электрод 1 при помощи устройства 3 позиционирования выводят из зоны вдавливания и устанавливают над деформированной поверхностью 6 исследуемого образца. Между электродом 1 и исследуемой поверхностью 6 прикладывают разность потенциалов Vt. Затем с помощью устройства 3 приближают электрод к исследуемой поверхности б до появления туннельного тока, протекающего между вершиной электрода и недеформированной поверхностью (см. Физический энциклопедический словарь/Под ред. А.М.Прохорова - М.Советская энциклопедия, 1983. С.769). Блок управления 4 устроен так, что стабилизирует величину промежутка Z между электродом и исследуемой недеформированной поверхностью. Перемещение электрода по контролируемой области исследуемой поверхности образца (зона отпечатка) осуществляется подачей напряжения на устройство позиционирования 3. При этом электрод сканирует ортогонально к исследуемой поверхности 6 по заданной программе. Информация (изменение величины туннельного тока) записывается на устройство 5 регистрации, например запоминающий осциллограф или графопостроитель. При сканировании электрода 1 над отпечатком расстояние Z между ним и исследуемой поверхностью 6 увеличивается, Возрастает величина потенциального барьера, и величина туннельного тока становится равной нулю. После завершения сканирования зоны отпечатка на устройстве 5 регистрации получаем растр исследованной поверхности с записанной в заданном масштабе формой отпечатка.

По полученному изображению судят о размерах отпечатка,

Способ поясняется конкретным примером его осуществления.

Измерялись размеры отпечатка на детали из меди с шероховатостью поверхности ,01 мкм, полученного в результате измерения микротвердости. Электрод вдавливали через устройство нагружения в исследуемую поверхность. После снятия нагрузки при помощи устройства позиционирования выводили электрод из зоны отпечатка на недефор ированную поверхность и, используя оптический микроскоп, устанавливали его так, чтобы расстояние между вершиной электрода и недеформи- рованной поверхностью было порядка

20-50 А. Затем между электродом и образцом прикладывали разность потенциалов 10 мВ - 1 В и начинали приближать индентор к исследуемой поверхности до момента возникновения туннельного тока. Конкретное значение напряжения подбиралось в процессе измерения так, чтобы величина туннельного тока была стабильной. Затем

сканировали электродом зону отпечатка. Блок управления стабилизировал расстояние между вершиной электрода и недефор- мированным участком исследуемой поверхности на протяжении всего времени

сканирования. Вследствие этого при прохождении электрода над отпечатком промежуток между вершиной его и исследуемой поверхностью увеличивался, возрастала величина потенциального барьера, а величина

туннельного тока уменьшалась до нуля. При выходе электрода из зоны вдавливания величина потенциального барьера уменьшалась и вновь появлялся туннельный ток между вершиной электрода и исследуемой

поверхностью. На устройстве регистрации фиксировалось изменение величины туннельного тока на протяжении всего периода сканирования и записывалась в заданном масштабе зависимость-величины туннельного тока от координаты вершины электрода. На фиг. 2 показан участок исследованной поверхности 20x20 нм с зоной отпечатка. По полученному растру измеряли размеры отпечатка - диагональ

отпечатка нм.

Применение способа в народном хозяйстве даст возможность повысить точность измерения размера отпечатка на поверхности токопроводящей детали; измерять отпечаток на поверхностном слое детали; измерять отпечаток на детали с высокой твердостью.

Способ характеризуется простотой измерений и возможностью проведения экспресс-анализа.

Формула изобретения Способ измерения размера углубления на поверхности токопроводящей детали, заключающийся в том, что перемещают электрод вдоль контролируемой поверхности, отличающийся тем, что, с целью повышения точности способа и расширения его функциональных возможностей, прикладывают разность потенциалов между

электродом и недеформированной поверхностью детали, сближают их до возникнове- ния между ними туннельного тока, сканируют электродом зону углубления, выдерживая постоянное расстояние между электродом и недеформированной поверхностью, измеряя при этом величину туннельного тока, а о размерах углубления судят по изменению величины туннельного тока.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ определения сопротивления деформации металлических материалов при индентировании четырехгранной пирамидой | 2019 |

|

RU2731034C1 |

| СПОСОБ ОЦЕНКИ СТЕПЕНИ УПРОЧНЕНИЯ ПОВЕРХНОСТНОГО СЛОЯ ТВЕРДЫХ МАТЕРИАЛОВ | 2011 |

|

RU2475719C1 |

| Способ определения сопротивления деформации металлических материалов при индентировании конусом | 2019 |

|

RU2724353C1 |

| Способ определения средней твердости для неоднородных материалов | 2024 |

|

RU2836614C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ МОДУЛЯ УПРУГОСТИ ЮНГА МАТЕРИАЛА МИКРО- И НАНОЧАСТИЦ | 2012 |

|

RU2494038C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ЗОНЫ ПЛАСТИЧЕСКОЙ ДЕФОРМАЦИИ ПОД ИЗЛОМОМ В ОБРАЗЦЕ | 2012 |

|

RU2516391C1 |

| Способ определения сопротивления деформации металлических материалов | 2018 |

|

RU2703808C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТВЕРДОСТИ ПОКРЫТИЯ НА ИЗДЕЛИИ | 2018 |

|

RU2698474C1 |

| Способ определения механических и магнитных свойств поверхностных слоев магнитных материалов и тонких пленок | 1974 |

|

SU602890A1 |

| СПОСОБ ИЗМЕРЕНИЯ МИКРОТВЕРДОСТИ ПРОЗРАЧНЫХ МАТЕРИАЛОВ | 2008 |

|

RU2439533C2 |

Изобретение относится к способам испытания материалов, а именно измерения микротвердости тонких токопроводящих покрытий и ультратонкого поверхностного слоя токопроводящих материалов. Для этого используют индентор из токопроводяще- го сверхтвердого материала, например полупроводникового алмаза. После получения отпечатка выводят индентор из зоны вдавливания, прикладывают разность потенциалов между индентором и недеформированной поверхностью исследуемого образца, приближают индентор к недеформированной поверхности до возникновения между ними туннельного тока. Затем сканируют индентором зону отпечатка, выдерживая постоянное расстояние между вершиной индентора и недеформи- рованной поверхностью, измеряя при этом величину туннельного тока. О размерах отпечатка судят по изменению величины туннельного тока.2 ил.

М

Фиг./

| Авторское свидетельство СССР Ns 1195228, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1993-07-07—Публикация

1990-11-27—Подача