Изобретение относится к электронной технике, а именно к способу изготовления волноводного вывода энергии магнетрона.

Целью изобретения является снижение трудоемкости изготовления вывода.

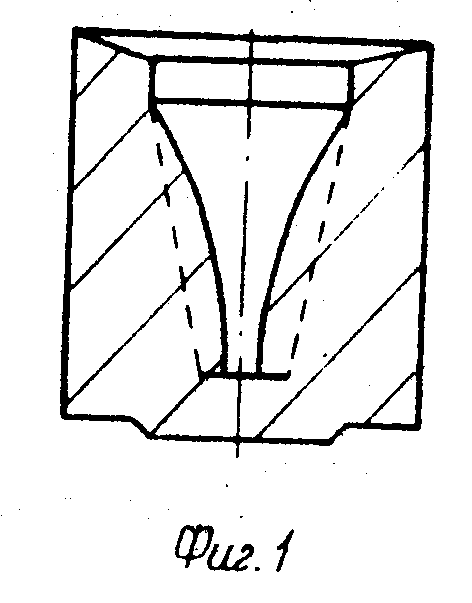

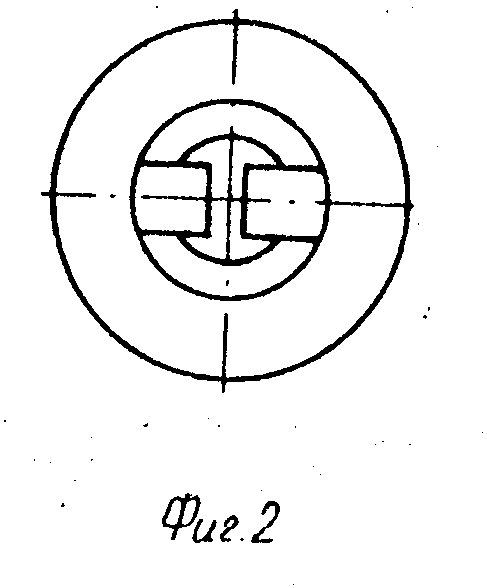

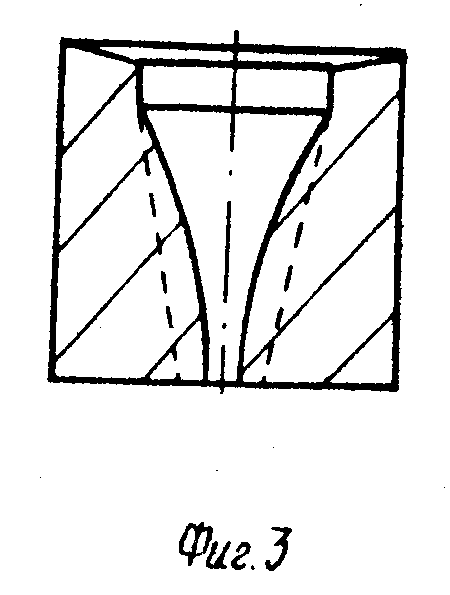

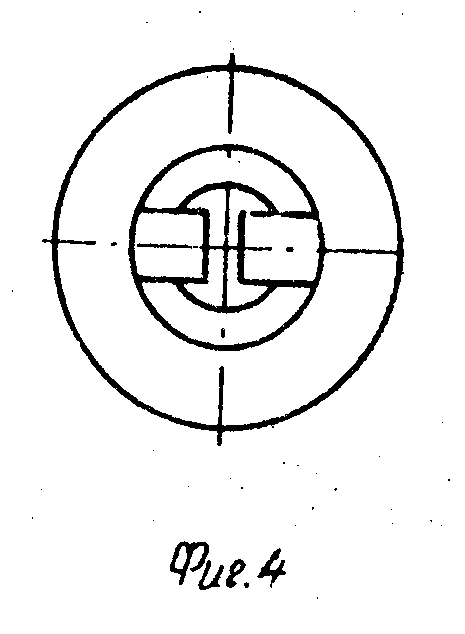

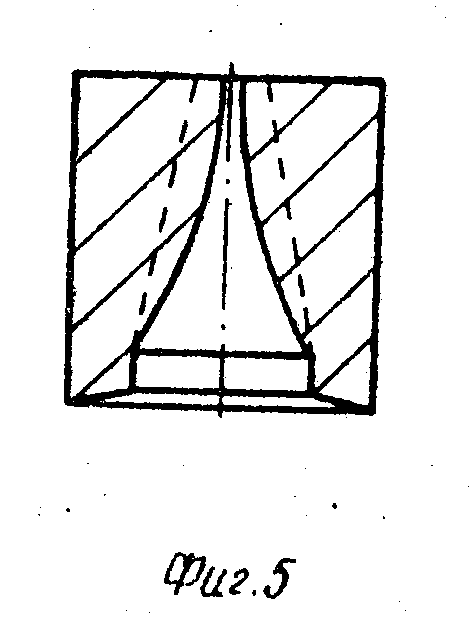

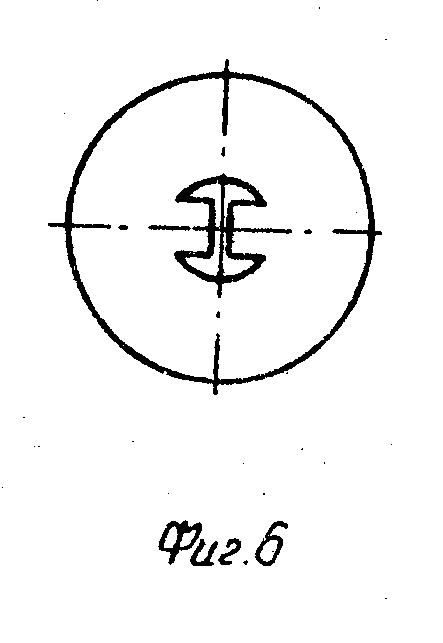

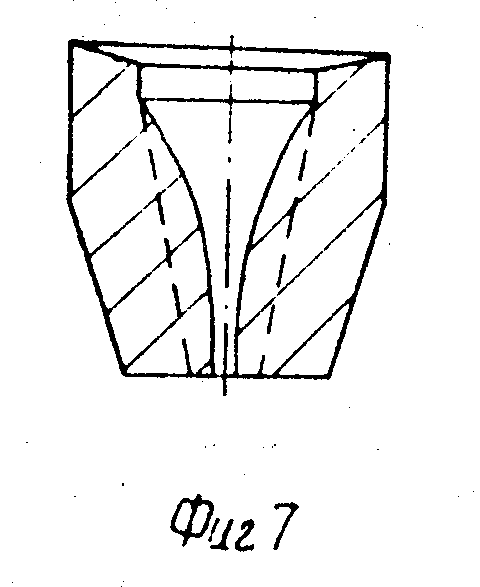

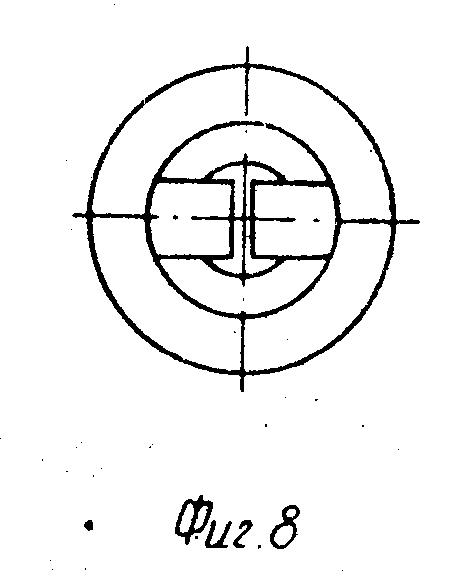

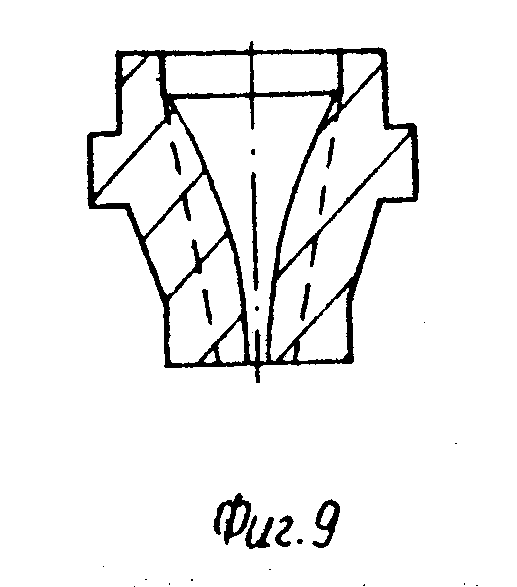

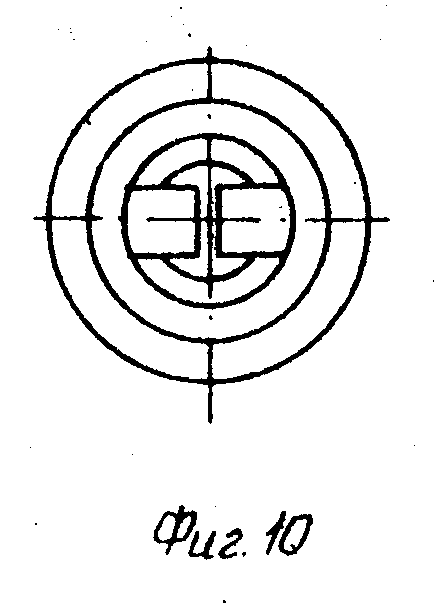

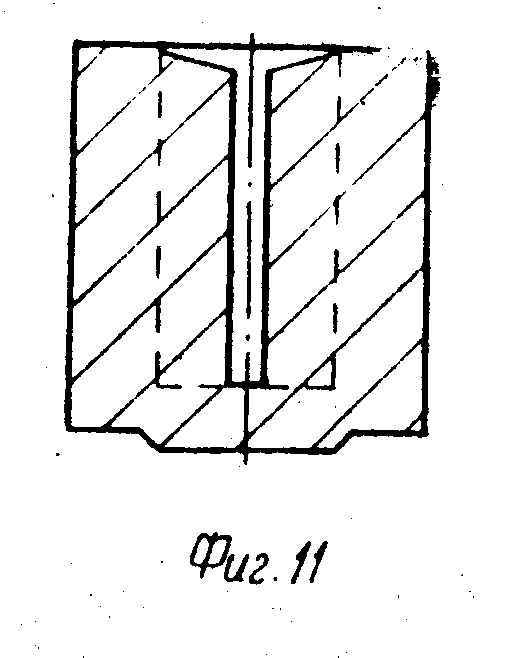

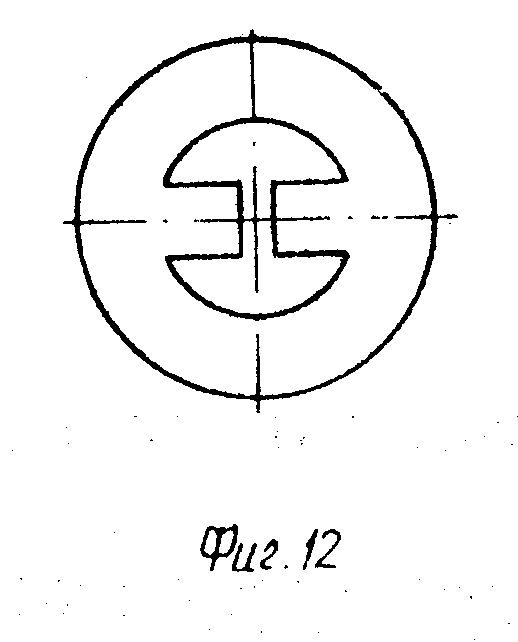

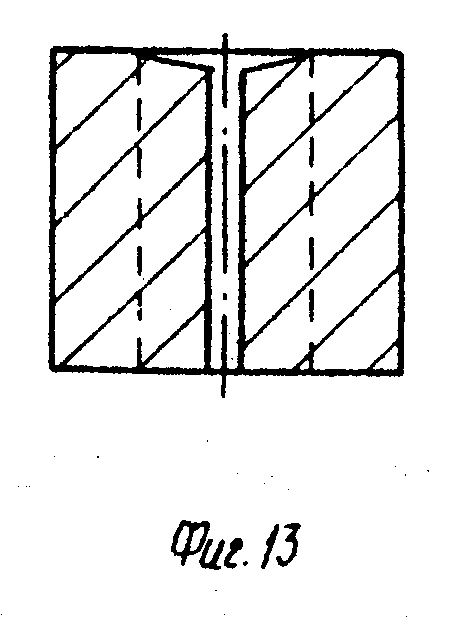

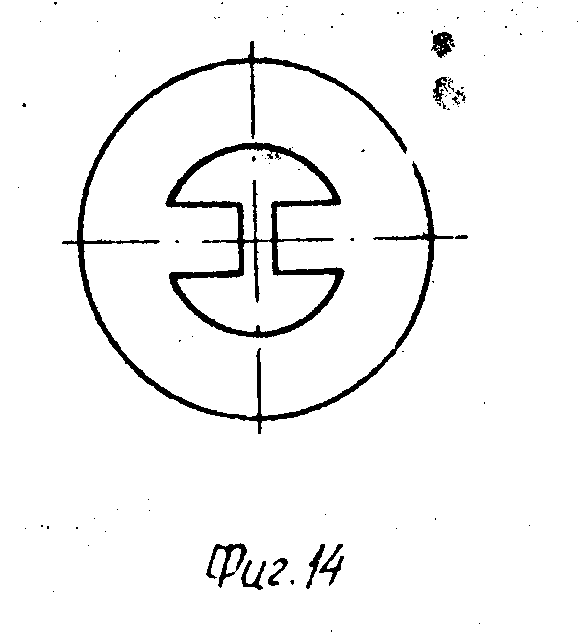

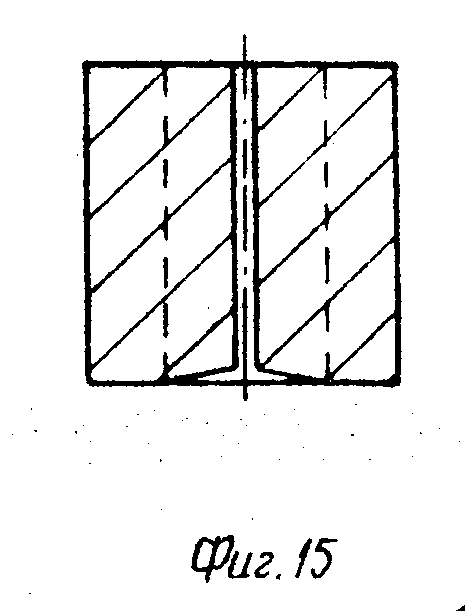

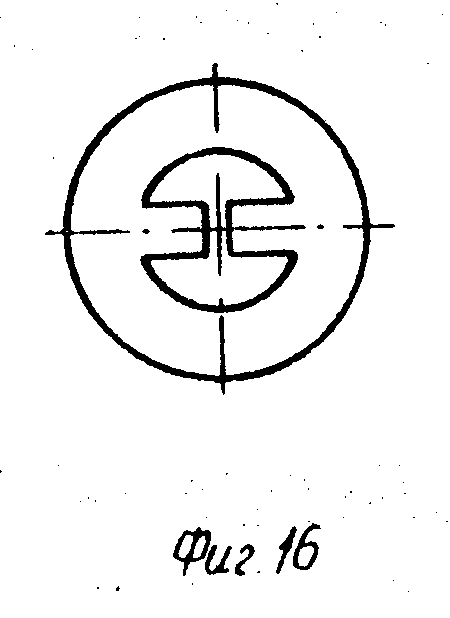

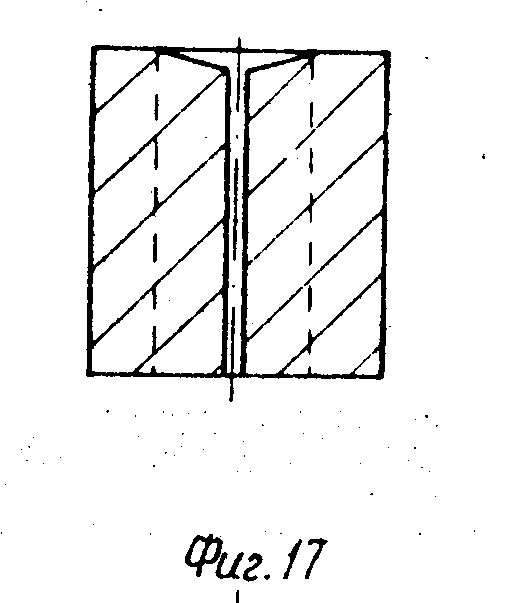

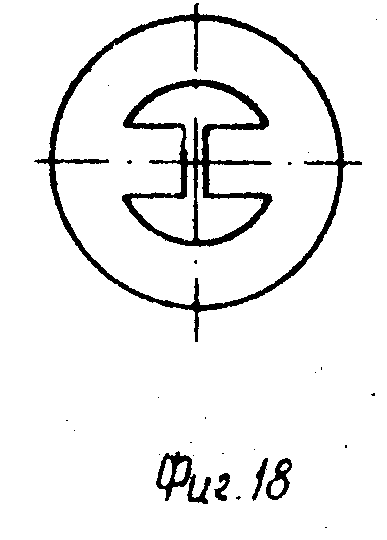

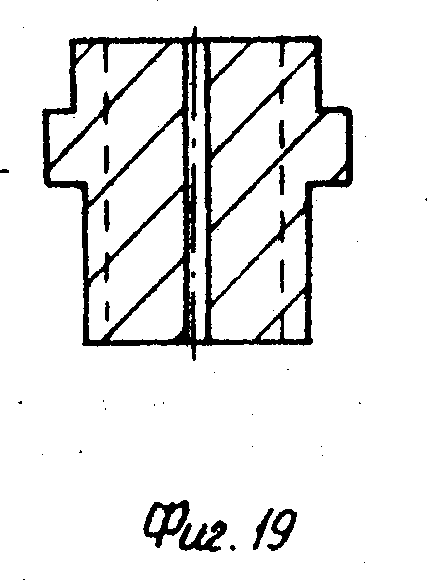

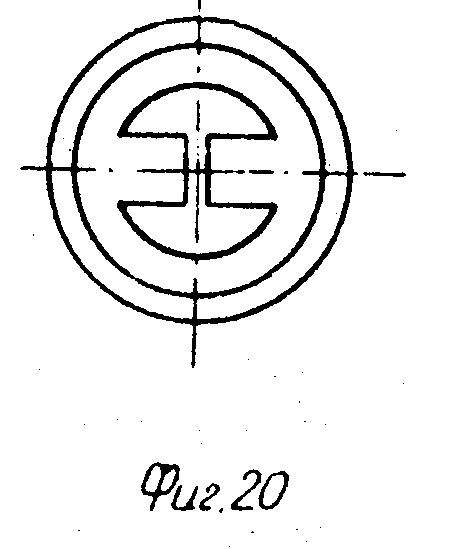

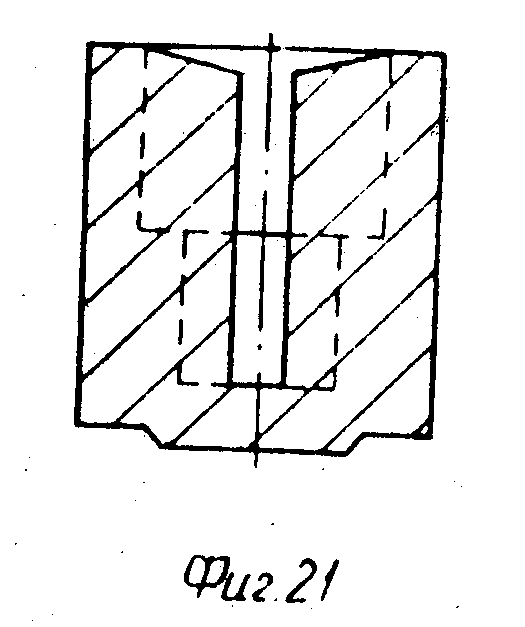

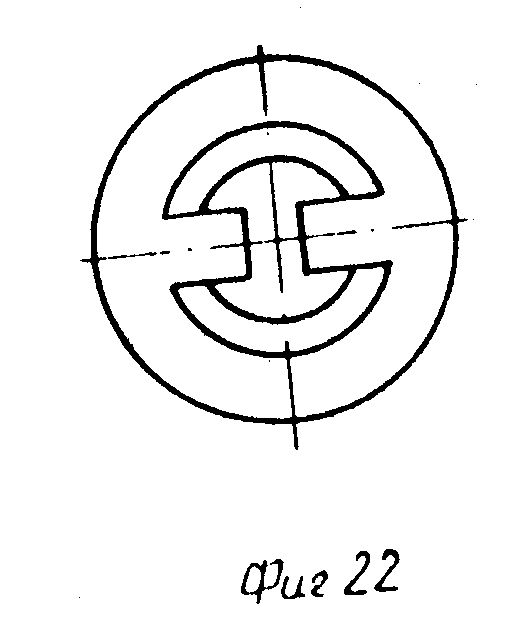

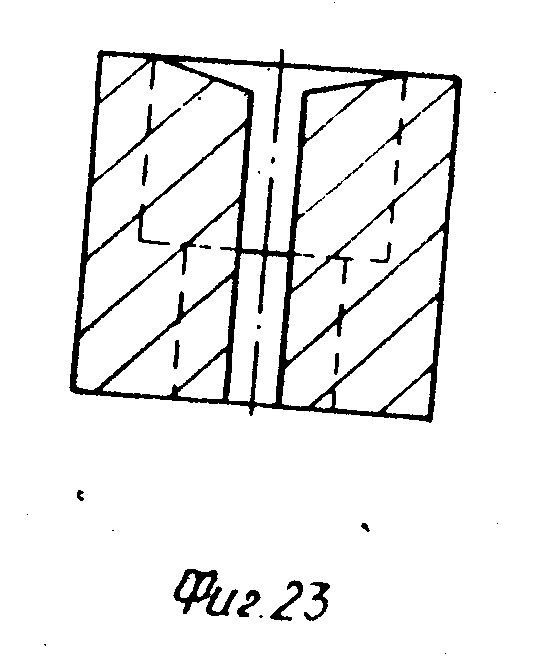

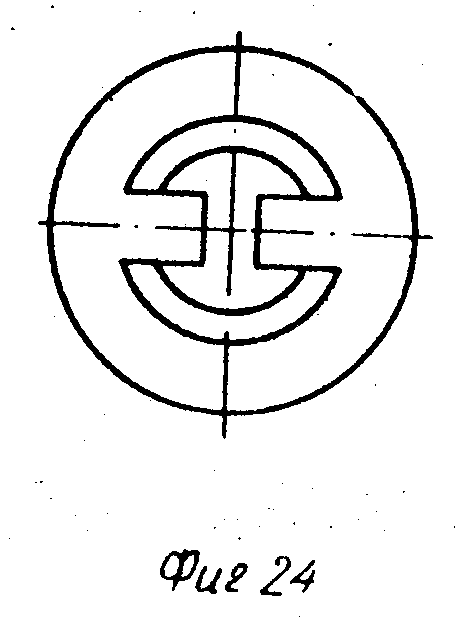

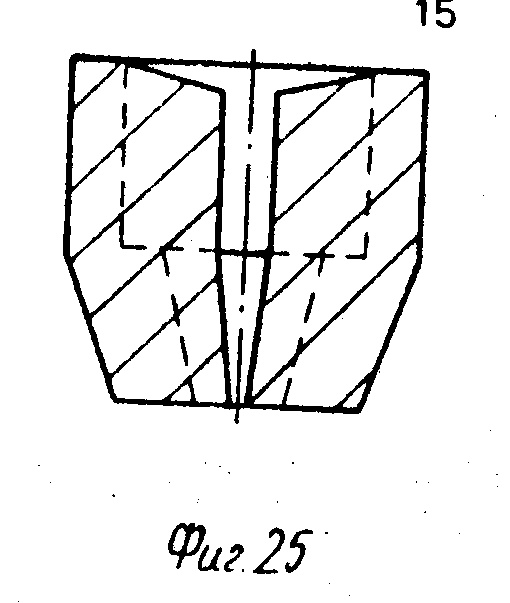

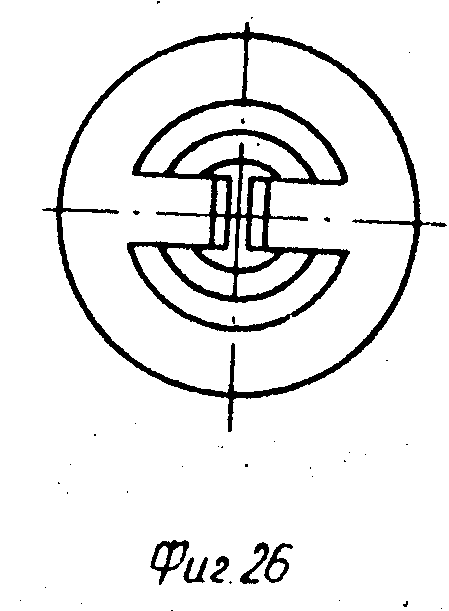

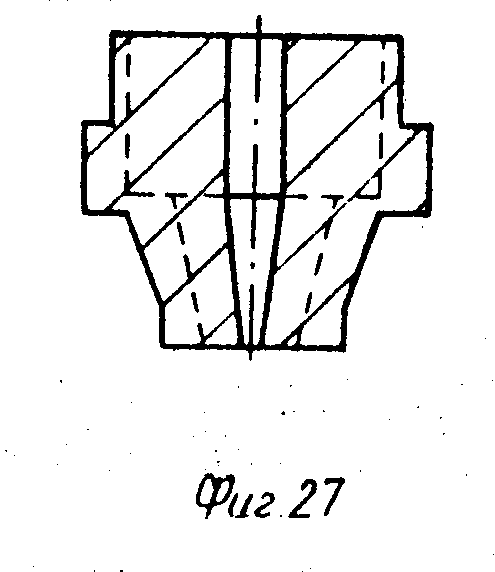

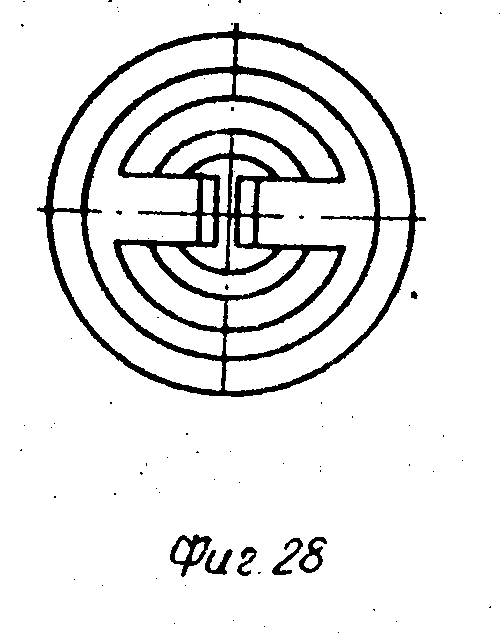

На фиг. 1 изображена заготовка с цилиндрической и конической полостью, имеющей увеличенные диаметры и расстояния между вкладышами по сравнению с размерами окна вывода: на фиг.2 та же заготовка, вид сверху; на фиг.3 заготовка после отрезки дна до вскрытия полости; на фиг.4 та же заготовка, вид сверху; на фиг. 5 заготовка после предварительного обжатия; на фиг.6 та же заготовка, вид сверху; на фиг.7 заготовка после окончательного обжатия; на фиг. 8 та же заготовка, вид сверху; на фиг.9 вывод, изготовленный из монолитной заготовки; на фиг.10 тот же вывод, вид сверху; на фиг.11 заготовка с цилиндрической полостью, имеющей увеличенные диаметры и расстояния между вкладышами по сравнению с размерами окна вывода; на фиг.12 та же заготовка, вид сверху; на фиг.13 заготовка после отрезки дна до вскрытия полости; на фиг. 14 та же заготовка, вид сверху; на фиг.15 заготовка после предварительного обжатия; на фиг.16 та же заготовка, вид сверху; на фиг.17 заготовка после окончательного обжатия; на фиг.18 та же заготовка, вид сверху; на фиг. 19 вывод, изготовленный из монолитной заготовки; на фиг.20 тот же вывод, вид сверху; на фиг.21 заготовка с двухступенчатой полостью, имеющей вторую ступень с увеличенными диаметрами и расстоянием между вкладышами по сравнению с размерами второй ступени окна вывода; на фиг.22 та же заготовка, вид сверху; на фиг. 23 заготовка после обрезки дна до вскрытия полости; на фиг.24 та же заготовка, вид сверху; на фиг.25 заготовка после обжатия второй ступени; на фиг. 26 та же заготовка, вид сверху; на фиг.27 вывод, изготовленный из монолитной заготовки; на фиг.28 тот же вывод, вид сверху.

В соответствии с предложенным способом изготовления вывода с окном в виде цилиндрической и(или) конической полости из монолитной заготовки производят следующим образом.

Заготовку закладывают в матрицу штампа и пуансоном, имеющим соответствующее сечение, выдавливают полость, имеющую увеличенные диаметры и расстояния между вкладышами по сравнению с размерами окна вывода. После этого пуансон удаляют из заготовки, выталкивают ее из матрицы и производят отрезку дна заготовки до вскрытия полости. Отрезку дна заготовки производят для того, чтобы оно не мешало при последующем обжатии выдавленной полости. Затем проводят предварительное и(или) окончательное обжатие заготовки, причем окончательное обжатие осуществляют вместе с калибрующим пуансоном, установленным в выдавленной полости и имеющим размеры, соответствующие размерам окна вывода. После получения полости с размерами окна вывода проводят последующую механическую обработку заготовки.

По предложенному способу можно изготовить вывод с окном, имеющим цилиндрическую и коническую полость с переменным по высоте расстоянием между вкладышами (фиг.1-10).

Также можно изготовить вывод с окном, имеющим цилиндрическую полость с постоянным по высоте расстоянием между вкладышами (фиг.11-20).

Выдавливание полости, имеющей увеличенные диаметры и расстояния между вкладышами по сравнению с размерами окна вывода, позволяет на соответствующую величину увеличить и размеры пуансона, обеспечивая тем самым его стойкость. Выдавливание полости, соответствующей размерам окна, практически невозможно из-за поломки пуансона на первой же заготовке.

Предварительное обжатие производят в положении заготовки подрезанным торцом вверх, а окончательное подрезанным торцом вниз, причем величина и равномерность обжатия зависят от геометрических размеров и профиля выдавленной полости. Заготовка для выдавливания с окном, имеющим цилиндрическую и коническую полость с переменным расстоянием между вкладышами, подвергают неодинаковой степени обжатия по высоте. Большему обжатию подвергают участок заготовки, соответствующий минимальному расстоянию между вкладышами. В то же время заготовки для выводов с окном, имеющим цилиндрическую полость с постоянным расстоянием между вкладышами, подвергают равномерному обжатию, добиваясь получения одинакового размера между вкладышами по всей высоте окна вывода.

При изготовлении вывода со ступенчатым по высоте последнюю ступень окна изготавливают путем выдавливания полости, имеющей увеличенные диаметры и расстояния между вкладышами по сравнению с размерами последней ступени окна. После выдавливания производят отрезку дна заготовки до вскрытия полости, обжатие той части заготовки, которой соответствует расположение последней ступени окна вывода, и последующую механическую обработку заготовки. Таким образом, можно изготовить вывод с двухступенчатым по высоте окном (фиг.21-28).

По предложенному способу изготовление вывода с окном в виде цилиндрической и (или) конической полости с расстоянием между вкладышами менее 0,5 мм производят из монолитной заготовки, в результате чего трудоемкость изготовления снижается на 20-30% по сравнению с известным способом. Это обусловлено тем, что уменьшается механическая обработка за счет сокращения количества обрабатываемых поверхностей, а также исключаются сборки и пайки. Точность изготовления элементов окна вывода соответствует 9-10 квалитетам, а стойкость пуансонов составляет несколько сот штук и зависит от размеров окна и прежде всего от расстояния между вкладышами.

По предложенному способу из монолитной заготовки изготовлен вывод высотой 21 мм с окном, имеющим цилиндрическую ⊘ 19,4 мм и коническую с углом 27о полость с переменным по высоте расстоянием между вкладышами, которое в самом узком месте равно 0,3 мм. Для получения данного вывода выдавливалась полость, состоящая из цилиндрического и конического участков, причем диаметр цилиндрического участка равен 21,1 мм, а минимальное расстояние между вкладышами составляло 2,2 мм. Материал вывода медь Моб ГОСТ 10988-75.

Так же был изготовлен вывод высотой 15 мм с окном, имеющим цилиндрическую ⊘ 8,5 мм полость с постоянным по высоте расстоянием между вкладышами, равными 0,4 мм. Для этого выдавливалась цилиндрическая полость ⊘ 9,2 мм с вкладышами, расстояние между которыми составляло 1,2 мм.

Преимущество предложенного способа изготовления вывода по сравнению с прототипом заключается в том, что по предложенному способу изготовления вывод с окном в виде цилиндрической и(или) конической полости с расстоянием между вкладышами менее 0,5 мм производят из монолитной заготовки с последующей ее механической обработкой, в то время как по прототипу вывод изготавливают из отдельных элементов с последующей их механической обработкой, сборкой и пайкой.

Таким образом, в соответствии с предложенным способом уменьшается механическая обработка за счет сокращения количества обрабатываемых поверхностей, а также исключаются операции сборки и пайки, что позволяет уменьшить трудоемкость на 20-30%

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления изделий со сложной полостью | 1990 |

|

SU1773239A3 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ТИПА ВТУЛОК, ИМЕЮЩИХ СКВОЗНУЮ ПОЛОСТЬ И НАРУЖНУЮ ПОВЕРХНОСТЬ С ПЕРЕМЕННЫМ ВДОЛЬ ОСИ СЕЧЕНИЕМ | 2005 |

|

RU2308347C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АНОДНОГО БЛОКА МАГНЕТРОНА | 1993 |

|

RU2046441C1 |

| СПОСОБ ВЫДАВЛИВАНИЯ ТОНКОСТЕННЫХ СТАКАНОВ С ТОЛСТЫМ ДНОМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2020 |

|

RU2761507C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ СТУПЕНЧАТЫХ ДЕТАЛЕЙ | 2007 |

|

RU2344016C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГОЛОВОК ТОРЦОВЫХ КЛЮЧЕЙ СО СТУПЕНЧАТОЙ НАРУЖНОЙ ПОВЕРХНОСТЬЮ | 2003 |

|

RU2254201C1 |

| Способ изготовления полых изделий | 1986 |

|

SU1342579A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГОЛОВОК ТОРЦОВЫХ КЛЮЧЕЙ С ФАСОННОЙ ПОЛОСТЬЮ | 2003 |

|

RU2254956C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГОЛОВОК ТОРЦОВЫХ КЛЮЧЕЙ С ФАСОННОЙ ПОЛОСТЬЮ | 2003 |

|

RU2254958C1 |

| Способ штамповки полых изделий с наружным фланцем | 2019 |

|

RU2729520C1 |

Использование: электронная техника. Сущность изобретения: способ изготовления волноводного вывода энергии включает выдавливание элементов окна в заготовке и их механическую обработку, изготовление волноводного вывода энергии с окном в виде цилиндрической и конической полости с вкладышами из монолитной заготовки, в которой вначале выдавливают полость, имеющую увеличенные диаметры и расстояния между вкладышами по сравнению с размерами окна вывода, отрезают дно заготовки до вскрытия полости, а затем проводят предварительное и окончательное обжатие, причем окончательное обжатие заготовки осуществляют вместе с калибрующим пуансоном, установленным в выдавленной полости и имеющим размеры, соответствующие размерам окна вывода. 28 ил.

СПОСОБ ИЗГОТОВЛЕНИЯ ВОЛНОВОДНОГО ВЫВОДА ЭНЕРГИИ, включающий выдавливание элементов окна в заготовке и их механическую обработку, отличающийся тем, что, с целью снижения трудоемкости, вначале выдавливают полость, размеры которой превышают заданные размеры окна, отрезают дно заготовки до вскрытия полости, а затем производят предварительное и окончательное обжатие, причем окончательное обжатие осуществляют при размещенном в полости калибрующем пуансоне, размеры которого выбраны равными заданным размерам окна.

| Там же, с.96-102, 260-265. |

Авторы

Даты

1995-12-10—Публикация

1991-02-26—Подача