Изобретение относится к способу одностадийного ожижения угля.

Неожиданно обнаружено, что путем проведения реакции ожижения при определенных возрастающих значениях температуры процесс превращения угля можно лучше регулировать, причем возможно улучшение качества продуктов в единицах общего распределения ПА , А, М, а также соотношения водород/углерод (Н/С) для одинаковых продуктов реакции.

Полученные таким образом продукты могут использоваться как промежуточные для производства жидких производных из угля.

Способ одностадийного ожижения угля по изобретению, включающий взаимодействие угля в водной суспензии с монокси- дом углерода в присутствии катализатора превращения, выбранного из щелочного гидроксида или карбоната, отличается тем, что реакцию ведут при температуре, которую поддерживают в течение периода до 20 мин, предпочтительно в интервале 5-20 мин, равной значению, выбранному в интервале 330-350°С, затем ее повышают в течение периода 20-40 мин, пока не будет достигнуто значение температуры, заключенное в интервале 420-450°С, и эту температуру поддерживают постоянной в течение периода до 20 мин, предпочтительно в интервале 5-20 минут.

Давление, при котором происходит ожижение угля, зависит как от количества воды, которая загружается вместе с углем в реакционную смесь, то-есть в водно-угольной суспензии, которое предпочтительно должно находиться в весовом соотношении в интервале 2/1 - 5/1 относительно угля, использованного в качестве исходного материала, так и от парциального давления загруженного моноксида углерода, которое предпочтительно должно быть заключено в интервале 40-80 атм При этом давление процесса предпочтительно выбирают в интервале 150-300 атм.

В ходе процесса ожижения угля вода находится при температуре, близкой к критической или выше критической, что опредесо

с

00

ю о ю

00

о

со

ляется плотностью реакционной среды, заключенной в интервале 0,07-0,2 г/мл.

Предпочтительными катализаторами для реакции превращения СО в диоксид углерода и водород являются гидроксиды и карбонаты натрия и калия.

Для того чтобы лучше проиллюстрировать значение настоящего изобретения, ниже приведены примеры, которые ни в коей мере не следует рассматривать в плане ограничения этого изобретения.

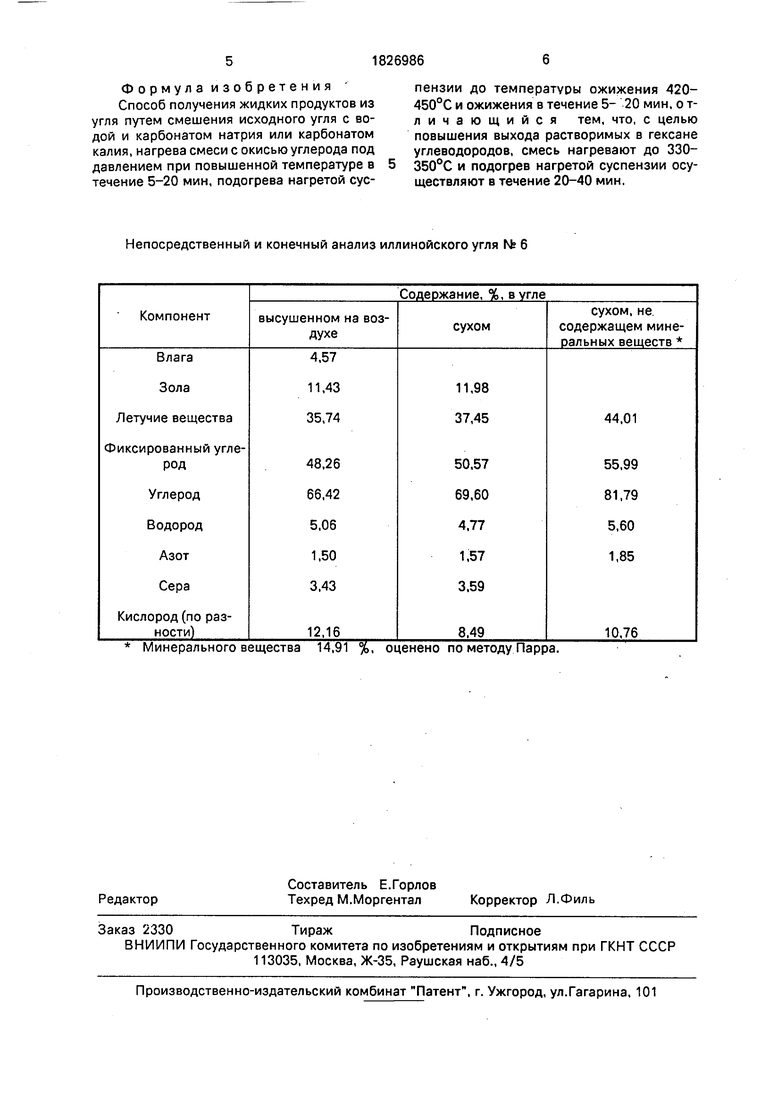

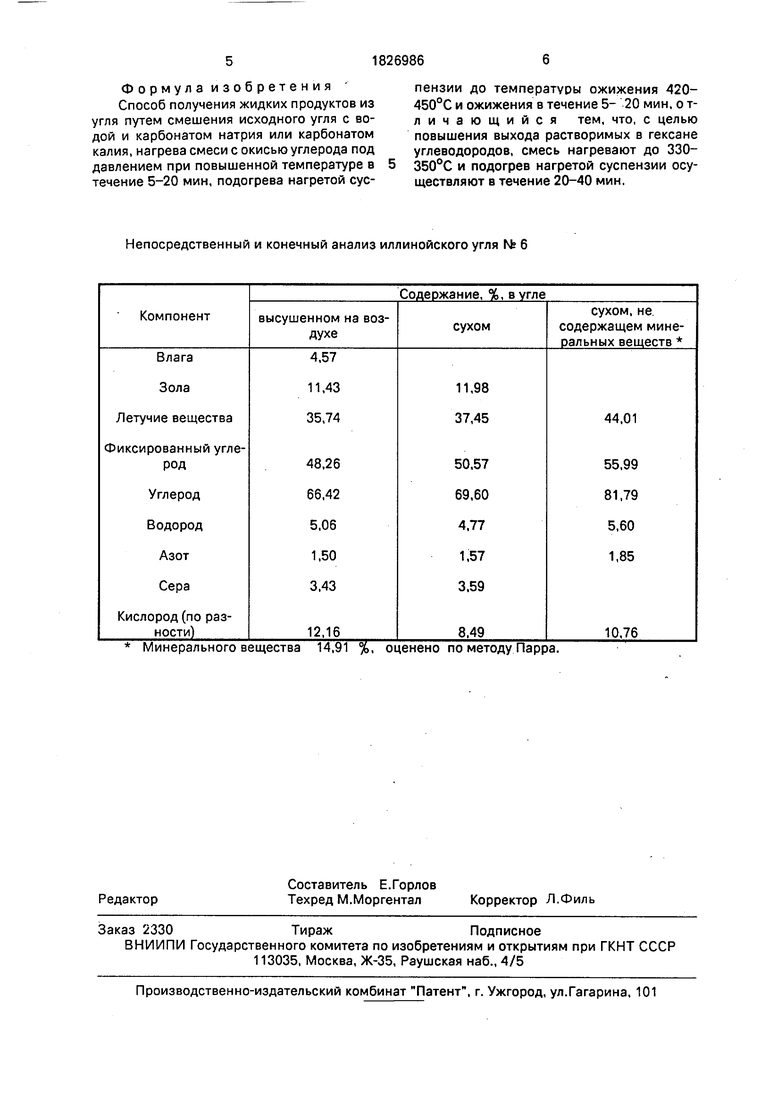

Пример 1. Опыт проводят на илли- нойском угле № 6, элементный анализ которого приведен в табл. 1.

Уголь (1 г) загружают в реактор емкостью 30 мл вместе с 4 мл 0,1 М водного раствора карбоната натрия.

Затем реактор спрессовывают монооксидом углерода при давлении 40 атм и затем нагревают его до температуры около 350°С и выдерживают при этой температуре в течение 15 мин. Температуру реактора последовательно повышают на 90°С в течение 30-минутного периода и выдерживают равной 440°С в течение дополнительного 15- минутного периода.

Когда реакция завершится, реактор разгружают и после удаления водной фазы продуктреакциивыделяюттетрагидрофураном.

Затем растворимую в тетрагидрофура- не долю продуктов отфильтровывают от непрореагировавшего угля и минеральных материалов.

Затем растворимый в тетрагидрофура- не материал дополнительно обрабатывают гексаном в аппарате Сокслета, для того чтобы выделить фракцию, составляющую масла.

В общем, исходя из 1 г сухого, свободного от минеральных веществ угля, по окончании процесса выделяют более чем 0,9 г смеси в основном неперегоняющихся растворимых в тетрагидрофуране углеродов, 40% которых были растворимы в парафиновых растворителях (масла).

Степень гидрирования смеси продуктов, растворимых в тетрагидрофуране, возросла, так как увеличилось отношение Н/С от 0,82 (в исходном угле) до 1,04.

Пример 2 (сопоставительный).

Был проведен опыт, аналогичный предшествующему, по-прежнему с 1 г иллиной- ского угля Nk 6, с тем отличием, что реакцию проводят путем нагревания реакционной смеси при 420°С в течение 25 мин.

При тех же условиях реакции, исключая температуру, по завершении процесса выделяют более чем 0,9 г смеси неперегоняющихся, но растворимых в тетрагидрофуране

углеводородов (Н/С 1,00), из которых 26% растворимы в парафиновых растворителях (масла).

Следовательно, проводя реакцию при

определенных возрастающих значениях температуры, можно получать смесь углеводородов, в которой содержание углеводородов, растворимых в парафинистых маслах (масла), возросло от 26 до 40%.

Пример 3. Испытание производилось на образце угля Иллинойс Ms 6, как в примере 1.

1 г угля загружали в 30 мл реактор с 4 ел децимолярного (0,1 М) раствора карбоната

калия. В реактор за счет подачи окиси углерода подавали давление 40 ат и температура 330°С, которая удерживалась в течение 5 мин. Затем температура повышалась на 90°С, т.е. доводилась до 420°С в течение 30

мин, после чего эта температура удерживалась в течение еще 25 мин.

После завершения реакции реактор разгружали, а продукты регенерировали и обрабатывали, как в примере 1.

Таким образом, начиная с 1 г(с)ттт)угля в конце реакции восстанавливается более 0,9 г смеси углеводородов, большая часть неперегоняемая, но растворима в тетрагидрофуране: 42% от веса этих углеводородов

растворяется в парафиновых растворителях (маслах).

Степень гидрирования смеси из растворимых в тетрагидрофуране продуктов была увеличена за счет повышения отношения

Н/С с 0,82 до 1,06.

В приведенных выше примерах температура кипения растворимых в пентане масел составляет выше 500°С при 80% веса; точной температуры плавления нет, так как происходит постепенное размягчение, сопровождающееся псевдоожижением; плотность масел составляет от 1,0 до 1,1.

Данные по тетрагидрофуранраствори- мым продуктам не могут быть представлены, поскольку они большей частью являются неперегоняющимися без разложения.

Было установлено, что качество продуктов может быть улучшено с точки зрения распределения насфальтенов, асфальтенов, масла и соотношения Н/С за счет осуществления реакции разжижения при определенных повышенных величинах температуры за одноступенчатый процесс.

Кроме того, в предлагаемом способе только одна ступень, во время которой конкретные предписанные повышения температуры и времени позволяют улучшить качество конечных продуктов.

Формул а и зобретения Способ получения жидких продуктов из угля путем смешения исходного угля с водой и карбонатом натрия или карбонатом калия, нагрева смеси с окисью углерода под давлением при повышенной температуре в течение 5-20 мин, подогрева нагретой суспензии до температуры ожижения 420- 450°С и ожижения в течение 5- 20 мин, о т- личающийся тем, что, с целью повышения выхода растворимых в гексане углеводородов, смесь нагревают до 330- 350°С и подогрев нагретой суспензии осуществляют в течение 20-40 мин.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения диспергатора - разжижающего и стабилизирующего агента для водных дисперсий твердых веществ | 1989 |

|

SU1836136A3 |

| Способ получения гуминовых кислот | 1987 |

|

SU1639426A3 |

| Способ экстракции парафинов из их смеси с алкансульфокислотами | 1987 |

|

SU1586511A3 |

| ИНТЕГРИРОВАННЫЙ СПОСОБ ПОЛУЧЕНИЯ ОЛЕФИНОВ, В ЧАСТНОСТИ ЭТИЛЕНА И ПРОПИЛЕНА, ИЗ МЕТАНСОДЕРЖАЩИХ ГАЗОВЫХ СМЕСЕЙ | 1993 |

|

RU2100334C1 |

| Способ экстракции С @ - С @ - н -парафинов из их смеси с С @ - С @ - парафинсульфокислотами | 1987 |

|

SU1795967A3 |

| Способ получения углеводородов | 1991 |

|

SU1838285A3 |

| Водоугольная суспензия и способ ее получения | 1987 |

|

SU1838384A3 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДОРАСТВОРИМЫХ СУЛЬФИРОВАННЫХ ДИСПЕРГАТОРОВ ИЗ ИНДЕНКУМАРОНОВЫХ СМОЛ, КОНЦЕНТРИРОВАННАЯ ДИСПЕРСИЯ УГЛЯ В ВОДЕ, КОМПОЗИЦИЯ БЕТОНА | 1994 |

|

RU2126423C1 |

| СПОСОБ ОБОГАЩЕНИЯ КАМЕННОГО УГЛЯ | 1988 |

|

RU2014349C1 |

| Водоугольная суспензия и способ ее получения | 1988 |

|

SU1838385A3 |

Использование: углехимия. Сущность: уголь смешивают с водой и карбонатом натрия или калия, затем нагревают смесь с окисью углерода под давлением в течение 5-20 мин до 330-350°С, нагревают до температуры ожижения 420-450°С в течение 20-40 мин и ожижают при этой температуре в течение 4-20 мин. 1 табл.

Непосредственный и конечный анализ иллинойского угля № 6

Минерального вещества 14,91 %, оценено по методу Парра.

| Патент США № 4128471, кл | |||

| Гидравлическая или пневматическая передача | 0 |

|

SU208A1 |

Авторы

Даты

1993-07-07—Публикация

1988-09-30—Подача