Изобретение относится к производству огнеупоров и может быть использовано для изготовления металлопроводов, в том числе металлопроводов для разливки стали.

Цель изобретения - повышение прочности и термостойкости.

Указанная цель достигается тем, что шихта для изготовления графитсодержащих огнеупоров, содержащая огнеупорный наполнитель, графит, антиокислительную добавку, углеродное волокно и связующее, содержит высокомолекулярное углеродное волокно с органическим покрытием при соотношении длины его к наибольшему размеру зерна наполнителя l/d 5-3/d при следующем содержании компонентов, мас.%: Графит15-35

Антиокислительная добавка6-20

Углеродное волокно 0.5-2,0 Связующее4-9

Огнеупорный наполнительОстальноеОбразцы изготавливают следующим образом. Смешение шихты производят в лабораторных смесительных бегунах в следующем порядке: загружают огнеупорный наполнитель, увлажняют связующим, перемешивают, вводят остальные компоненты, вновь перемешивают, а затем увлажняют остальной частью связующего и перемешивают окончательно.

В качестве наполнителя с размером зерна 0,1-3 мм используют электроплавлен- ный корунд, высокоглиноземистый шамот, плавленный диоксид циркония, стабилизированный оксид кальция. Также используют кремний кристаллический фракцией менее 0,066 мм, карбид кремния с размером зерна 100-180 мм, глина огнеупорная марки ДН-2. графит марки ГТ-2, лигносульфонат технический (ЛСТ), бакелитовый лак марки ЛВС-1 и связующее фенольное порошкообразное марки СФП. В качестве углеродного волокна используют высокомодульное волокно с модулем упругости Е 100 ГПа. например, эвлон с диаметром 10-30 мм, с покрытием на основе фенолформальдегидной смолы. Длину волокна выбирают в зависимости от зернового состава используемого наполни(Л

С

00

to

VI

со VI о

теля, на основе эмпирического соотношения: l/d 5t3/d, где I - длина волокна, d - наибольший размер зерна наполнителя, таким образом: если фракция 0,1 мм, то длина волокна 3,5 мм (в 35 раз больше), если фрак- ция 3 мм, то длина волокна 18 мм (в 6 раз больше), то есть длина волокна лежит в пределах от 3,5 до 18 мм.

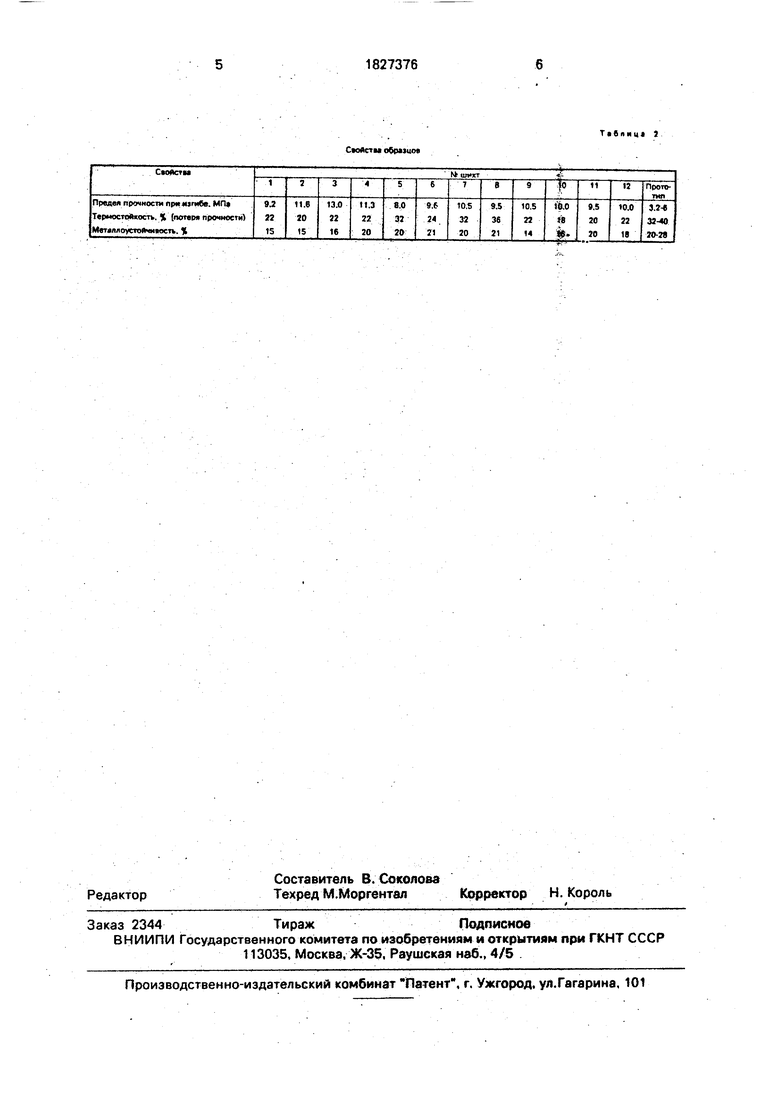

Составы шихты приведены в табл.1.

Лабораторные образцы (цилиндры Ј36 мм, высотой 40 мм и параллелепипеды 10x10x100 мм) формовали при удельном давлении 80 МПа. Сушку и обжиг всех образцов производили в идентичных условиях. Максимальная температура обжига 1350°С. Восстановительная среда формировалась коксовой засылкой.

Результаты испытаний приведены в табл.2. Предел прочности при изгибе определяли на образцах прямоугольной формы по существующей в институте методике (изгиб в трех точках). Термическая стойкость оценивалась по потере прочности при сжатии после трехкратного термонагружения (резкий нагрев при 1300°С в течение 5 мин - вода). Потерю прочности, характеризующую термостойкость, вычисляли по формуле:

Т. П

100,

где Т - потеря прочности, %;

П - предел прочности при сжатии исходных образцов, МПа;

Пт - предел прочности при сжатии образцов после трех термонагружений. МПа.

Формула изобретения

Шихта для изготовления графитсодержа- щих огнеупоров, включающая огнеупорный наполнитель, графит, антиокислительную добавку, углеродное волокно и связующее, о т- личающаяся тбм что, с целью повышения прочности и термостойкости, она содержит высокомодульное углеродное волокно с органическим покрытием при соотношении длины I его и наибольшего размера зерна d наполнителя l/d - 5 + З/d при следующем содержании компонентов, мас.%:

Графит

Антиокислительная добавка

Указанное углеродно волокно Связующее Огнеупорный наполнитель

| название | год | авторы | номер документа |

|---|---|---|---|

| Шихта для изготовления огнеупоров | 1989 |

|

SU1689353A1 |

| СОСТАВ МАССЫ ДЛЯ УГЛЕРОДСОДЕРЖАЩИХ ОГНЕУПОРОВ И СПОСОБ ИЗГОТОВЛЕНИЯ УГЛЕРОДСОДЕРЖАЩИХ ОГНЕУПОРОВ | 2012 |

|

RU2489402C1 |

| Состав шихты и способ изготовления углеродсодержащих огнеупоров | 2017 |

|

RU2672893C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УГЛЕРОДСОДЕРЖАЩИХ ОГНЕУПОРОВ И СОСТАВ МАССЫ ДЛЯ УГЛЕРОДСОДЕРЖАЩИХ ОГНЕУПОРОВ | 2011 |

|

RU2490229C2 |

| ОГНЕУПОРНАЯ БЕТОННАЯ КОМПОЗИЦИЯ | 2014 |

|

RU2550626C1 |

| Огнеупорный мертель | 1991 |

|

SU1827374A1 |

| УГЛЕРОДСОДЕРЖАЩИЙ ОГНЕУПОР | 2000 |

|

RU2163900C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОГНЕУПОРА И ОГНЕУПОР, ИЗГОТОВЛЕННЫЙ ТАКИМ СПОСОБОМ | 2006 |

|

RU2380342C2 |

| Хромитопериклазовый огнеупор | 2016 |

|

RU2634140C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОГНЕУПОРОВ ДЛЯ РАЗЛИВКИ МЕТАЛЛА | 1997 |

|

RU2129110C1 |

Использование: при изготовлении ме- таллопроводов для разливки стали. Шихта включает, мас.%: графит 15-35, антиокислительная добавка 6-20; углеродное волокно 0,5-2.0; связующее 4-9; огнеупорный наполнитель остальное. Характеристики; предел прочности при изгибе 9.2-10,8 МПа. термостойкость 18-22%, металлоустойчи- вость 15-21%. 2 табл.

Примечания. 1. В примерах 3.8 - максимальный размер верна наполнителя - 0.1; а примерах 4.10.12 - 0.5 мм,

в примерах 1, 2,11 - 1 мм: в примерах 5, б. 7 - 3 мм.

Таблица I

Сюйстм обрыш

Таблиц 5

Авторы

Даты

1993-07-15—Публикация

1991-01-28—Подача