СО

с

| название | год | авторы | номер документа |

|---|---|---|---|

| Шихта для изготовления графитсодержащих огнеупоров | 1991 |

|

SU1827376A1 |

| УГЛЕРОДСОДЕРЖАЩИЙ ОГНЕУПОР | 1998 |

|

RU2151124C1 |

| Шихта для изготовления огнеупоров | 1983 |

|

SU1168538A1 |

| Шихта для изготовления огнеупоров | 1981 |

|

SU1024439A1 |

| УГЛЕРОДОСОДЕРЖАЩИЙ ОГНЕУПОР | 1997 |

|

RU2120925C1 |

| СОСТАВНОЕ ОГНЕУПОРНОЕ ИЗДЕЛИЕ | 2005 |

|

RU2285581C1 |

| Способ получения огнеупорного углеродсодержащего материала | 2021 |

|

RU2776253C1 |

| КОРУНДОПЕРИКЛАЗОУГЛЕРОДИСТЫЙ ОГНЕУПОР | 2004 |

|

RU2270179C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТАЛЕРАЗЛИВОЧНОГО ПРИПАСА | 2001 |

|

RU2210459C2 |

| Огнеупорная масса для разливки металлов | 1990 |

|

SU1742261A1 |

Изобретение относится к технологии огнеупоров, которые могут использоваться для разливки металла, например стали. С целью повышения прочности, устойчивости к первому термоудару при сохранении ме- таллошлакоустойчивости шихта содержит. мас.%: огнеупорный наполнитель - основа, графит 15-35, антиокислительная добавка 4- 15, синтетический материал 2-10, связующее 2-10. При этом синтетический материал содержит СаО и в соотношении от 1:2 до 2:1 при суммарном содержании РезО з и TI02 от 4,2 до 9,6 мас.% и SIO2 не более 4,0 мас.%. 3 табл

Изобретение относится к производству огнеупоров и может быть использовано при изготовлении изделий для разливки металла, например стали.

Целью изобретения является повышение прочности и устойчивости к первому термоудару при сохранении металлошлако- устойчивости.

В качестве огнеупорного наполнителя используют корунд, высокоглиноземистый материал, оксид циркония и циркон, в качестве графита - графит марок ГТ или ГЭ, в качестве антиокислительной добавки - кремний кристаллический, карбид кремния, глину огнеупорную или их смеси.

Связующим может быть лигносульфо- нат технический или органическое связующее на основе фенолформальдегидной

смолы жидкой и/или твердой (ЛБС, ЛСТ, СФП).

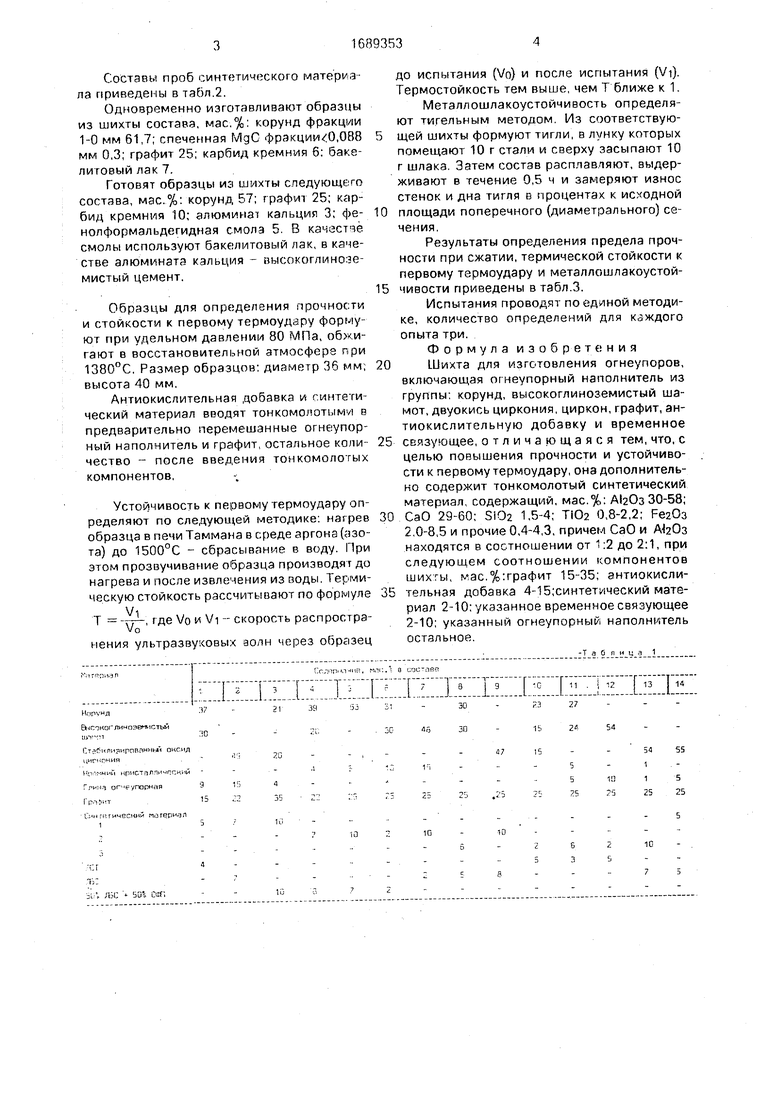

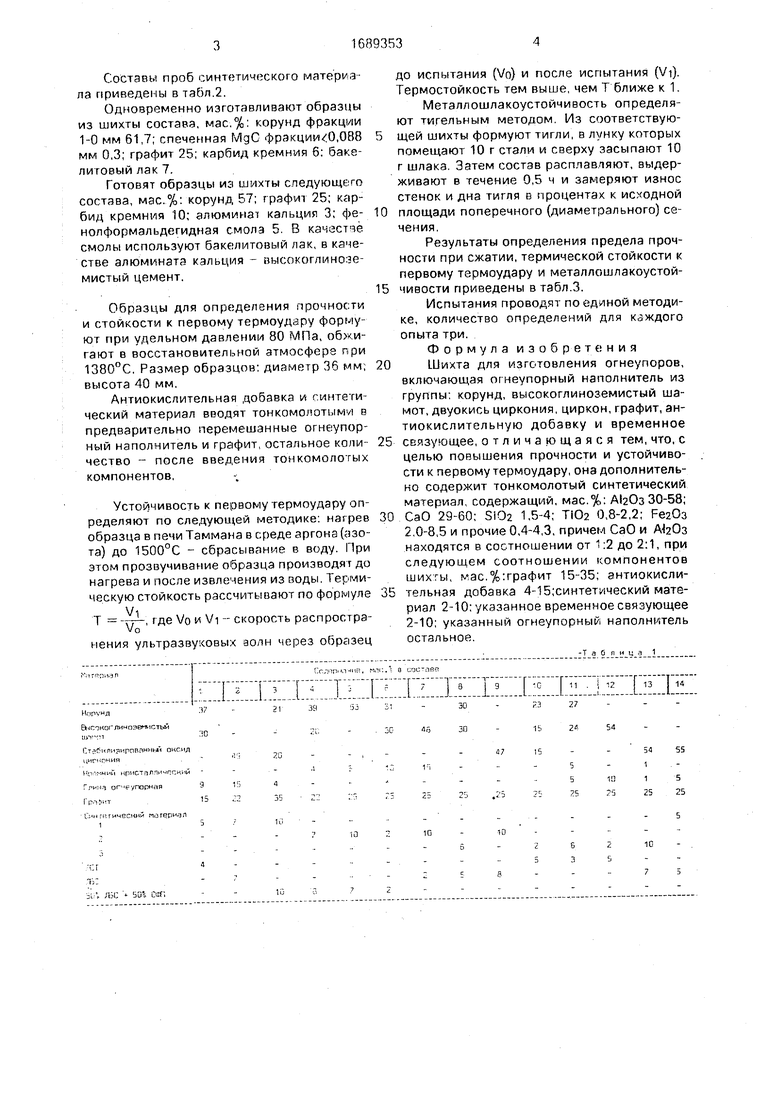

Составы шихт приведены в табл. 1.

В качестве материалов применяют электрокорунд, высокоглиноземистый шамот и плавленый стабилизированный СаО оксид циркония фракции 1-0 мм, графит марки ГТ- 2 и ГЭ-2, карбид кремния, кремний кристаллический фр. 0,063 мм, глину огнеупорную молотую фр. 0,5 мм, лигносульфонат технический, бакелитовый лак, порошкообразное фенольное связующее, в качестве синтетического материала, содержащего СаО и AlaOa, - синтетический шлак, получаемый в электропечах конвертерного цеха или спек соответствующего состава - тонкомолотые фракции 0,1мм,

СХ 00 Ю СО (Л 00

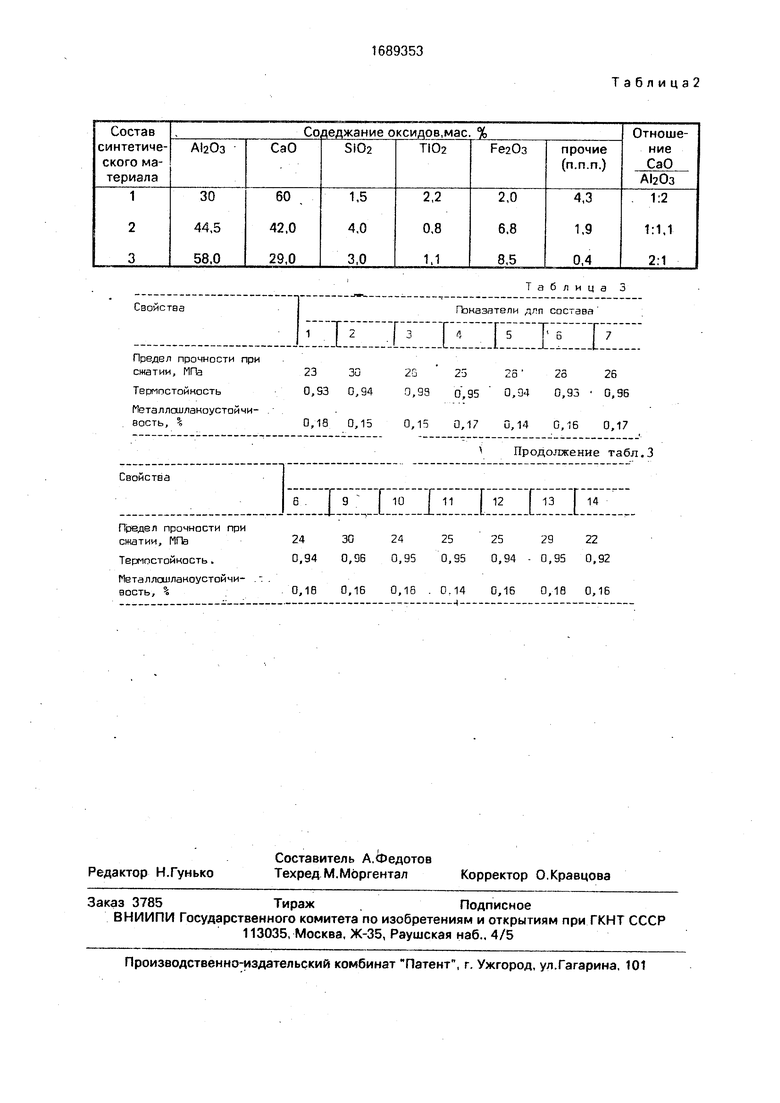

Составы проб синтетического материала приведены в табл.2.

Одновременно изготавливают образцы из шихты состава, мас.%: корунд фракции 1-0 мм 61,7; спеченная МдО фракции О.088 мм 0,3: графит 25; карбид кремния 6: бакелитовый лак 7.

Готовят образцы из шихты спедующего состава, мас.%: корунд 57; графит 25; карбид кремния 10; алюминат кальция 3; фе- нолформальдегидная смола 5 В качестве смолы используют бакелитовый лак, в качестве алюминат кальция - высокоглиноземистый цемент.

Образцы для определения прочности и стойкости к первому термоудару формуют при удельном давлении 80 МПа, обжигают в восстановительной атмосфере при 1380ПС. Размер образцов: диаметр 36 мм, высота 40 мм.

Антиокислительная добавка и гинтети- ческий материал вводят тонкомолотыми в предварительно перемешанные огнеупорный наполнитель и графит, остальное коли- чество после введения тонкомолотых компонентов.

Устойчивость к первому термоудару определяют по следующей методике: нагрев образца в печи Таммана в среде аргона (азота) до 1500°С - сбрасывание в воду. При этом прозвучивание образца производят до нагрева и после извлечения из воды Термическую стойкость рассчитывают по формуле

Vi Т -,7-. где Vrj и Vi - скорость распростраVo

нения ультразвуковых волн через образец

. /t i - Ьи°. га,

5

0

5

30 о5

5

0

до испытания (Vo) и после испытания (Vi). Термостойкость тем выше, чем Т ближе к 1.

Металлошлакоустойчивость определяют тигельным методом Из соответствующей шихты формуют тигли, в лунку которых помещают 10 г стали и сверху засыпают 10 г шлака Затем состав расплавляют, выдерживают в течение 0,5 ч и замеряют износ стенок и дна тигля о процентах к исходной площади поперечного (диаметрального) сечения.

Результаты определения предела прочности при сжатии, термической стойкости к первому термоудару и метэллошлакоустой- чивости приведены в табл 3.

Испытания проводят по единой методике, количество определений для каждого опыта три.

Формула изобретения

Шихта для изготовления огнеупоров, включающая огнеупорный наполнитель из группы корунд, высокоглиноземистый шамот, двуокись циркония, циркон, графит, антиокислительную добавку и временное связующее, отличающаяся тем, что, с целью повышения прочности и устойчивости к первому термоудару, она дополнительно содержит тонкомолотый синтетический материал содержащий, мас.%: А120з 30-58; СаО 29-60; S102 1,5-4; ТЮ2 0,8-2,2; Fe203 2 0-8,5 и прочие 0,4-4,3, причем СаО и находятся в соотношении от 1:2 до 2:1, при следующем соотношении компонентов шихгы, мас.%:графит 15-35; антиокисли- г льная добавка 4-15;синтетический материал 2-10: указанное временное связующее 2-10; указанный огнеупорный наполнитель остальное

-Таблица 1

Предел прочности при сжатии, ППа

Термостойкость,

Металлоиланоустойчи- вость, %

24 30 24 25 25 29 22 0,94 0,96 0,95 0,95 0,94 0,95 0,92

0,16 0,16 0,16 С 14 0,16 0,18 0,16

Таблица2

Таблица 3

| Устройство для сортировки каменного угля | 1921 |

|

SU61A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Устройство двукратного усилителя с катодными лампами | 1920 |

|

SU55A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

1991-11-07—Публикация

1989-07-06—Подача