Изобретение относится к металлургии, в частности к термообработке нержавеющих сталей ферритного класса и может быть использовано для изготовления электросварных труб, предназначенных для работы в химически активных средах в условиях циклических нагрузок.

Цель изобретения - повышение качества готовой продукции за счет улучшения пластических свойств.

Это достигается тем, что согласно способу термической обработки трубных изделий из нержавеющих сталей, включающего циклические нагрев и охлаждение, термообработку ведут циклически и фиксированием положения граничных участков термообрабатываемых изделий от температурных перемещений друг относительно друга.

Фиксация граничных участков изделия от температурных перемещений препятствует свободному растяжению-сжатию, при этом в обрабатываемом изделии возникают знакопеременные напряжения, направленные навстречу друг другу вдоль оси изделия и совершающие работу по перераспределению дислокаций. В этих условиях происходит коагуляция отдельных частиц, при этом вблизи них отсутствуют скопления мелкодисперсных включений, что приводит к уменьшению количества искажений и способствует увеличению числа плоскостей свободного движения дислокаций и снижению их плотности. В этих условиях снижает00

к VI ы о ю

ся хрупкость стали ферритного класса и, следовательно, повышается пластичность.

Таким образом, фиксация граничных участков обрабатываемого изделия позволяет получить качественно новый комплекс механических свойств.

Предложенный способ может быть использован для термообработки сварных труб из нержавеющих сталей ферритового класса в линии непрерывного трубосварочного стана.

Процесс термообработки состоит в том, что труба, сваренная продольным швом, подается на участок термообработки и нагревается, перемещаясь в индукторе, до 800-900°С.

Далее трубное изделие охлаждается в спреере „ При этом часть трубной заготовки, подвергающаяся термообработке, жестко защемлена. С этой целью между индуктором и спреером установлены дополнительные приводные клети, не позволяющие трубной заготовке растягиваться или провисать при нагреве и охлаждении.

Циклические деформации, возникающие при этом, способствуют снижению плотности дислокаций, в свою очередь приводят к повышению пластических свойств.

По сравнению с прототипом предложенный способ термической обработки трубных изделий из нержавеющих сталей ферритного класса позволяет повысить качество готовой продукции за счет улучшения пластически свойств.

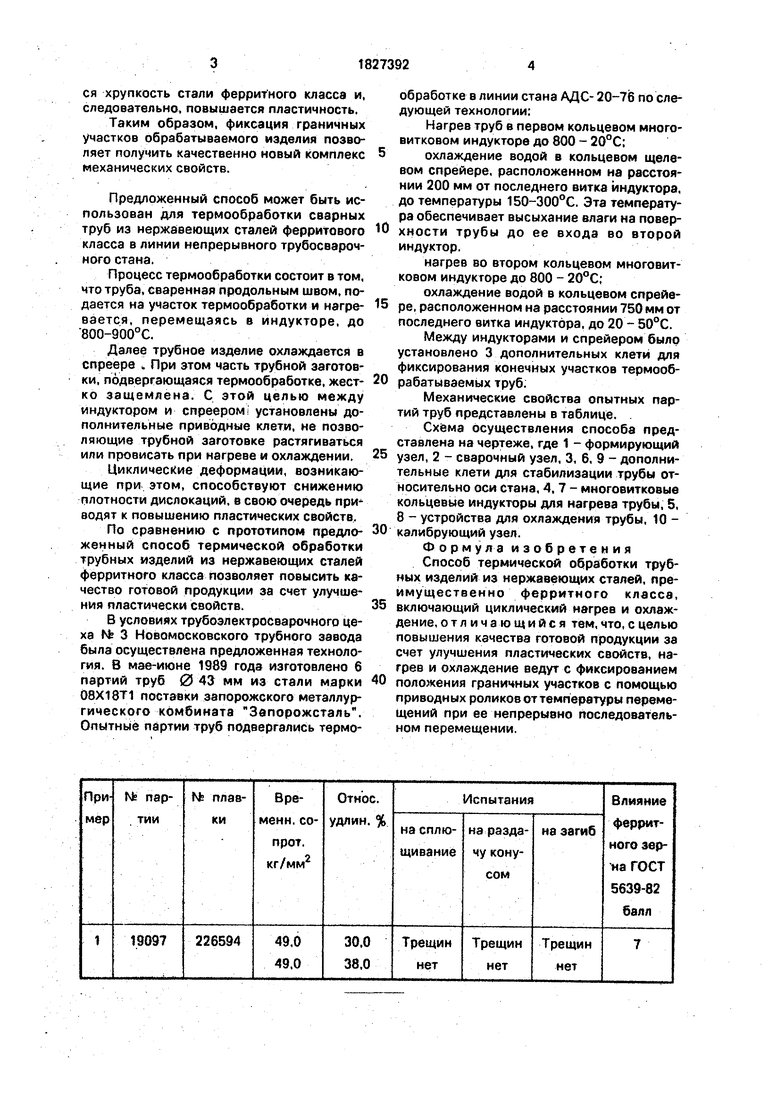

В условиях трубоэлектросварочного цеха № 3 Новомосковского трубного завода была осуществлена предложенная технология. В мае-июне 1989 года изготовлено б партий труб 0 43 мм из стали марки 08X18 И поставки запорожского металлургического комбината Зепорожсталь. Опытные партии труб подвергались термо0

5

0

5

0

5

0

обработке в линии стана АДС- 20-76 по следующей технологии:

Нагрев труб в первом кольцевом много- витковом индукторе до 800 - 20°С;

охлаждение водой в кольцевом щелевом спрейере, расположенном на расстоянии 200 мм от последнего витка индуктора, до температуры 150-300°С. Эта температура обеспечивает высыхание влаги на поверхности трубы до ее входа во второй индуктор,

нагрев во втором кольцевом многовит- ковом индукторе до 800 - 20°С;

охлаждение водой в кольцевом спрейере, расположенном на расстоянии 750 мм от последнего витка индуктора, до 20 - 50°С.

Между индукторами и спрейером было установлено 3 дополнительных клети для фиксирования конечных участков термооб- рабатываемых труб.

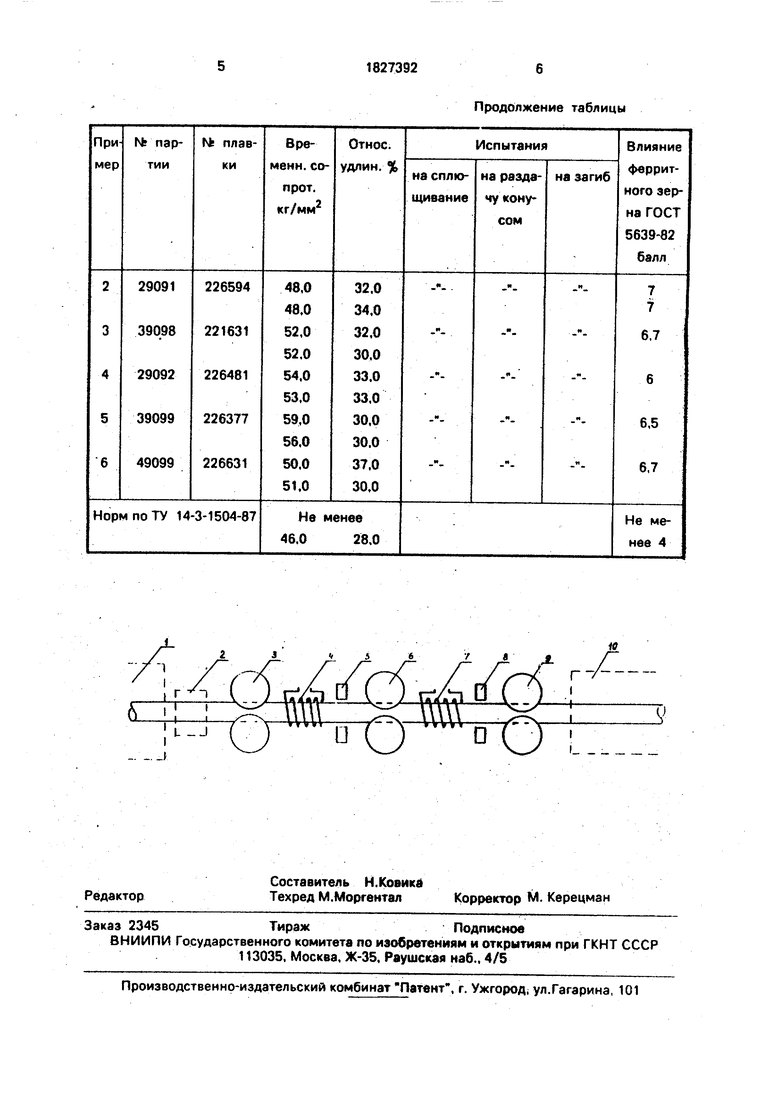

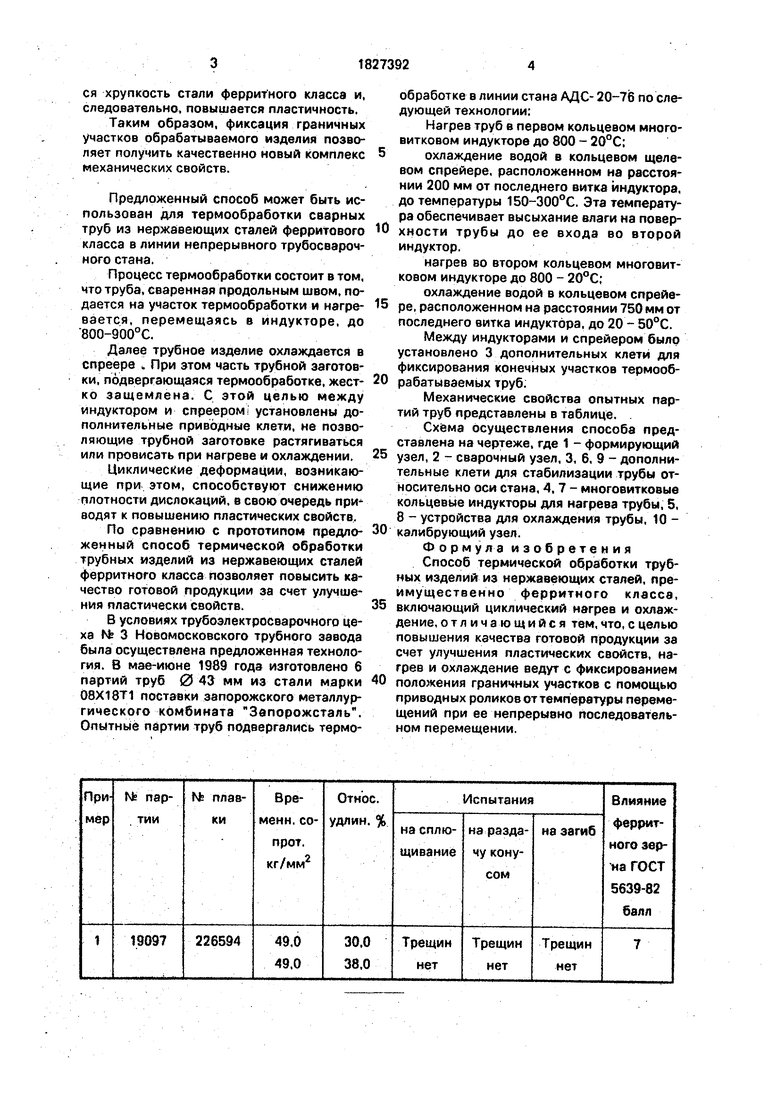

Механические свойства опытных партий труб представлены в таблице.

Схема осуществления способа представлена на чертеже, где 1 - формирующий узел, 2 - сварочный узел, 3, 6, 9 - дополнительные клети для стабилизации трубы относительно оси стана, 4, 7 - многоеитковые кольцевые индукторы для нагрева трубы, 5, 8 - устройства для охлаждения трубы, 10 - калибрующий узел.

Формула изобретения

Способ термической обработки трубных изделий из нержавеющих сталей, преимущественно ферритного класса, включающий циклический нагрев и охлаждение, отличающийся тем, что, с целью повышения качества готовой продукции за счет улучшения пластических свойств, нагрев и охлаждение ведут с фиксированием положения граничных участков с помощью приводных роликов от температуры перемещений при ее непрерывно последовательном перемещении.

Продолжение таблицы

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления прямошовных нержавеющих труб | 1990 |

|

SU1754261A1 |

| Способ изготовления труб | 1988 |

|

SU1585353A1 |

| Способ изготовления сварных труб из безникелевых коррозионностойких сплавов | 1982 |

|

SU1097407A1 |

| Способ обработки нержавеющих сталей аустенитного и ферритного классов | 1987 |

|

SU1421782A1 |

| СПОСОБ ВЫСОКОЧАСТОТНОЙ ТЕРМООБРАБОТКИ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2201460C2 |

| Способ термомеханической обработки стали ферритного класса | 1981 |

|

SU996475A1 |

| СПОСОБ НЕПРЕРЫВНО-ПОСЛЕДОВАТЕЛЬНОЙ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ТРУБ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2089627C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ БЕСШОВНЫХ КОРРОЗИОННОСТОЙКИХ ТРУБ НЕФТЯНОГО СОРТАМЕНТА ИЗ СТАЛИ МАРТЕНСИТНОГО КЛАССА | 2021 |

|

RU2788887C2 |

| Способ обработки нержавеющих сталей аустенитного класса | 1982 |

|

SU1068510A1 |

| ИНДУКЦИОННОЕ УСТРОЙСТВО ДЛЯ ТЕРМООБРАБОТКИ ИЗДЕЛИЙ С ИХ ВРАЩЕНИЕМ | 2010 |

|

RU2464323C2 |

Использование: изобретение относится к трубному производству и может быть использовано при производстве трубных изделий. Сущность: термообработку труб ведут циклически с фиксированием положения граничных участков термообрабатывае- мых изделий от температурных перемещений относительно друг друга. 1 ил., 1 табл.

ю

Г

V

nj

| Материалы конференции Термоциклическая обработка металлических изделий, Ленинград, октябрь, 82, изд | |||

| Наука, 82, с | |||

| Веникодробильный станок | 1921 |

|

SU53A1 |

| Способ термоциклической обработки изделий из среднеуглеродистых сталей | 1977 |

|

SU663734A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| СПОСОБ ТЕРМОМЕХАНИЧЕСКОЙ ОБРАБОТКИ СТАЛИ ФЕРРИТНОГО КЛАССА | 0 |

|

SU333205A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Способ термической обработки трубных изделий из конструкционных легированных сталей | 1984 |

|

SU1188214A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1993-07-15—Публикация

1989-12-19—Подача