ю

00

К)

Изобретение относится к области деформационной термической обработ- :ки стали и может быть использовано в черной металлургии и при изготовлении труб,

Цель изобретения - повышение жаропрочности, термической устойчивости, упрочнения и улучшение качества поверхности путем уменьшения слоя окалины.

Сущность изобретения заключается в след тощем.

Повьшение жаропрочности труб из нержавеющих сталей ферритного и аус- тенитного классов возможно за счет создания термоустойчивости дислокационной структуры} имеющей наиболее энергетически выгодные и потому наиболее устойчивые дислокационнБ1е поверхности раздела. Такая дислокационная структура может быть создана после комплексной тет момеханикотермичес- кой обработки, включающей нагрев до 1200 - 1250 С, последующее охлаждение со скоростью более , позволяющие реализовать так называемую ва- канснонную закалку - фиксирование при пониженных температурах определенной избыточной концентрации вакансии, которые при последующей холодной пластической деформации со степенью 20-30% облегчают переползание дислокаций и ускоряют формирование ячеистой дислокационной структуры с полигональными ;убграницами. Однако если ускоренное охлажение производить по извесч-ному способу до комнатной теьтературы, то до начала пластической деформации нержавеющих сталей (особенно ферритного Kxiacca) происходит снилшние концентрации вакансий вследствие их стока. В этом случае формирование ячеистой структуры от личается неупорядоченностью, в результате чего дислокационные субгра- нкцы становятся менее устойчивыми. Кроме того, увеличинаатся сопротивление металла холодной деформации.

Если же ускоренное охлаждение производить по предлагаемому способу до (-80) - ()900)С, то происходит замораживание вакансий требуемой пересыщенности в твердом растворе. Стока ваканскй не происходит и при последующей холодной деформации образуется устойчивая дислокационная субструктура стабилизируемая высо- отпуском - в результате повыша

10

15

20

25

30

35

40

5

0

5

ются жаропрочные свойства стали. В сталях же аустенитного.и аустенитно- ферритного классов происходит дополнительное повышение комплекса свойств так как при охлаждении до отрицательных температур протекает процесс превращения аустенита в мартенсит, ко- торшй сопровождается фазовым наклепом, вызьгоающим, в свою очередь, дополнительное повышение плотности дислокаций и появление новых закалочных вакансий. Кроме того, улучшается технологичность процесса и термическая стабильность эффекта упрочнения, так как отпадает необходимость строго регламентировать время между концом ускоренного охлаждения и началом пластической деформации Если ускоренное охлаждение заканчивать при температуре выпе - 80°С, то не в полной мере подавляется сток вакансий, образуются менее устойчивые субграницы, ухудшаются жаропрочные свойства, Кроме того, не реализуется дополнительное повышение комплекса CB-oi icTBa за счет А-М превращения, так как для большинства нержавеющих сталей аустенитного класса точка М находится при (50) - (80) С, Ускоренное охлаждение до температуры HicKe -190 С не вызывает изменения свойств, однако при этом требуется специальное оборудование, усложняется технология,

Разогре-в изделий (труб) до комнатной температуры непосредственно па-,- ред пластической деформацией необходим для уменьшения сопротивления металла холодной пластической деформации.

К качеству поверхности готовых прокатных изделий спецназначения (например, труб для ТВЭЛов) предъявляются высокие требования, в частности , не допускается образование окалины. Поэтому осуществление всех технологических операций нагрев и охлаждения в защитной атмосфере, а также; уско- ранного охлаждения сниженным защитным газом позволяет избежать окисления и угара и, тем самым, значительно улучшить качество поверхности труб.

Применение жидкого аммиака в качестве охладителя при ускоренном охлаждении позволяет достичь требуемых

t

скоростей охлаждения - 100 - 150 С/с,

так как теплоемкость аммиака составляет 0,48 - 0,90 ккал/г. град.

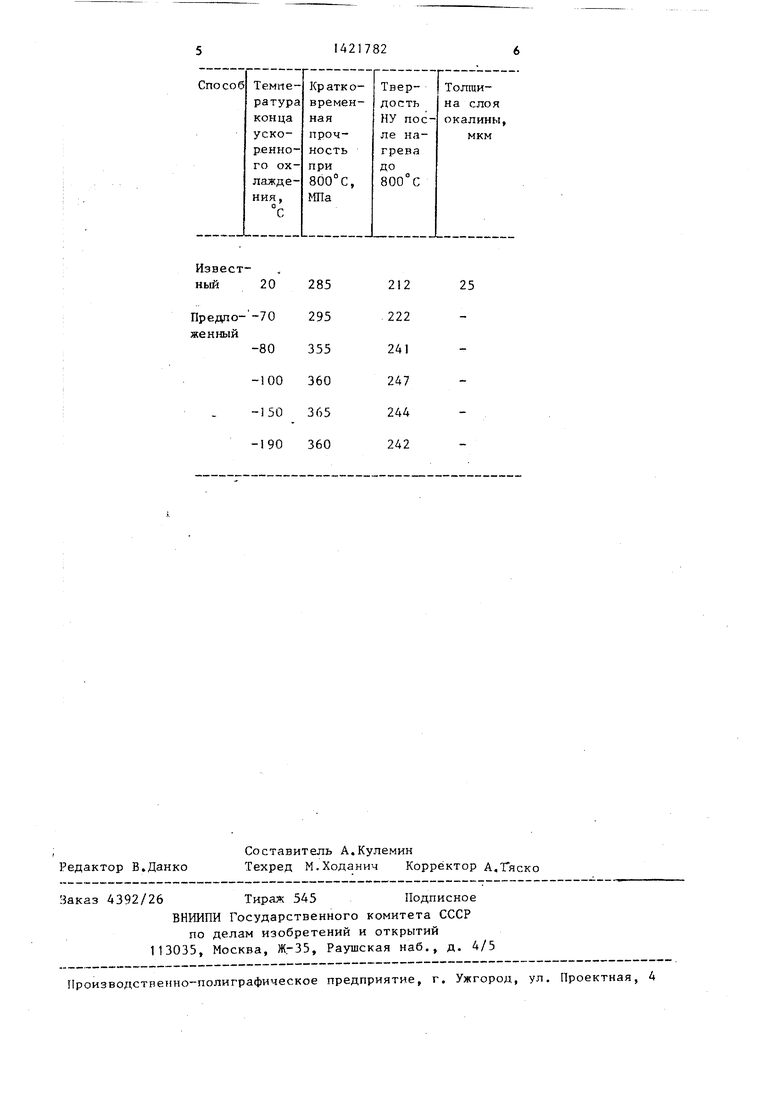

Пример. Трубы размером 8,3к хО,4 мм из стали ООХ18Н10 (0,04 % С) обрабатывали по известному способу нагрев в камерной электропечи до 1200 С, охлаждение со скоростью / Г20 с/с до комнатной температуры, пластическая деформация редуцированием через 9-10 с после окончания охлаждения с суммарной степенью обжатия 20% и отпуск при 800°С 1,5 ч.

Часть труб обрабатывали также по предложенному способу. При этом все операции нагревай охлаждения производили в защитной атмосфере (аммиак). Трубы нагревали до 1200°С с последующим охлаждением со скоростью 100°С/с в среде жидкого аммиака до температуры (-70) - (190)°С с переносом при необходимости в ванну с жидким азотом.

Время между концом ускоренного охлаждения и началом пластического деформирования не регламентировали. Непосредственно перед холодным деформированием труб производили отогрев их до комнатной температуры, а деформацию (редуцирование) осуществляли с суммарной степенью обжатия 20%, Хо- лоднодеформированные трубы отпускали при 800° С 1,5 Ч-,

Трубы, обработанные по известному и предлагаемому способам, подвергали испытанию на растяжение при 800°С, замеряли твердость после нагрева до 800 С. оценивали качество поверхности. Результаты исследований дредстав- лены в таблице.

Сравнительные механические испытания труб из стали 00X18Н1О, подвергну тых обработке по известному и предлагаемому способам, показали, что после обработки по предлагаемому способу

2

предел прочности стали при темпера- туре испытаний 800 С увел гчивается на 20 - 25% по сравнению с обработкой по известному способу, что свидетельствует о повышении жаропрочности стали.

Более высокая твердость стали (после предварительного нагрева до

800°С), обработанной по предложенному способу, свидетельствует также о механической стабильности упрочненного состояния при нагреве. Проведение всех операций нагрева и охлаждения в защитной атмосфере, а также

глубокого охлаждения сжиженным защитным газом обеспечило высокое качество поверхности труб, что особенно важно при изготовлении труб для осо-

бых условий работы, например для ТВЭЛов.

Формула изобретения

1. Способ обработки нержавеющих сталей аустенитного и ферритного классов, включающий нагрев до 3200- 1250°С, охлаждение со скоростью 100- 200°С/с до заданной температуры, хо- лодную пластическую деформацию на 20- 30% и отпуск, отличающий- с я тем, что, с целью повышения жаропрочности, термической устойчивости, упрочнения и улучшения качества поверхности путем уменьшения слоя окалины, нагрев и отпуск проводят в защитной газовой атмосфере,а охлаждение осуществляют до (-80) - (190)°С с последующим отогревом до комнатной темпе- ратуры, причем охлаждение проводят

путем подачи сжиженного защитного газа.

2. Способ по п.1, о т л и ч а ю- щ и и с я тем, что охлаждение прово- дят путем подачи жидкого аммиака.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обработки нержавеющих сталей аустенитного класса | 1982 |

|

SU1068510A1 |

| Способ обработки изделий из нержавеющих сталей | 1989 |

|

SU1624033A2 |

| Способ изготовления труб из аустенитных нержавеющих сталей | 1989 |

|

SU1667976A1 |

| Способ изготовления труб из низкоуглеродистой стали | 1981 |

|

SU990836A1 |

| Способ обработки жаропрочных низкоуглеродистых сталей мартенситного класса | 2022 |

|

RU2789958C1 |

| Способ термомеханической обработки жаропрочной стали мартенситного класса | 2018 |

|

RU2688017C1 |

| Способ химико-термической обработки металлических порошков для производства сталей и жаропрочных сплавов, упрочненных дисперсными оксидами | 2019 |

|

RU2780653C2 |

| Способ механико-термической обработки малоуглеродистых сталей | 1987 |

|

SU1406183A1 |

| Способ изготовления крепежных резьбовых изделий из низкоуглеродистой стали | 1985 |

|

SU1301855A1 |

| СПОСОБ ПРОИЗВОДСТВА ТОЛСТОЛИСТОВОГО НИЗКОЛЕГИРОВАННОГО ШТРИПСА | 2009 |

|

RU2393238C1 |

Изобретение относится к области деформационной термической обработки стали и может быть использовано в черной металлургии при изготовлении труб. Цель изобретения - повышение жаропрочности,-термической устойчивости, упрочнения и улучшение качества поверхности путем уменьшения слоя окалины. Сущность изобретения заключается в том, что все операции нагрева и охлаждения стали осуществляют в защитной атмосфере, а ускоренное охлаждение производят сжиженным защитным газом до температуры (-80) -(190) С с последующим разогревом до комнатной температуры непосредственно перед пластической деформацией. В качестве сжиженного защитного газа применяется жидкий аммиак. 1 з.п. ф-лы, 1 табл.

| Способ обработки тонкостенных сварных конструкций | 1980 |

|

SU964012A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Способ обработки изделий | 1982 |

|

SU1104172A1 |

| Способ обработки нержавеющих сталей аустенитного класса | 1982 |

|

SU1068510A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1988-09-07—Публикация

1987-03-18—Подача