9

fe

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения износостойкой и задиростойкой поверхности | 1989 |

|

SU1700064A1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ СОЕДИНЕНИЯ ДЕТАЛЕЙ ТИПА "ЗОЛОТНИКОВАЯ ПАРА" | 2005 |

|

RU2293641C2 |

| СПОСОБ НАНЕСЕНИЯ АНТИФРИКЦИОННОГО ИЗНОСОСТОЙКОГО ПОКРЫТИЯ НА ТИТАНОВЫЕ СПЛАВЫ | 2012 |

|

RU2502828C1 |

| АНТИФРИКЦИОННЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2011 |

|

RU2470082C1 |

| СПОСОБ ОБРАБОТКИ РАБОЧЕЙ ПОВЕРХНОСТИ ДЕТАЛИ УЗЛА ТРЕНИЯ | 2010 |

|

RU2443801C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ОТВЕРСТИЙ ДЕТАЛЕЙ ИЗ ЧУГУНОВ | 2000 |

|

RU2173731C1 |

| Способ получения износостойких покрытий | 1988 |

|

SU1636474A1 |

| СПОСОБ РЕМОНТА ТУРБОКОМПРЕССОРОВ | 2006 |

|

RU2311276C2 |

| Способ обработки рабочих поверхностей деталей узла трения | 2022 |

|

RU2788514C1 |

| АНТИФРИКЦИОННОЕ ТВЕРДОСМАЗОЧНОЕ ПОКРЫТИЕ | 2023 |

|

RU2820998C1 |

Использование: для поверхностей трения. Сущность изобретения: в способе получения антифрикционной, задиростойкой и коррозионностойкой поверхности путем легирования рабочей поверхности детали электроискровым способом наносят на нее металлическое покрытие, также электроискровым способом алитируя поверхность, затем дополнительно наносят электролитическим методом оловянистое покрытие и осуществляют приработку полученной поверхности путем ее притирки и контртелом в режиме средних нагрузок и скоростей полусухого трения. Использование изобретения позволяет повысить каче- ство и физико-механические св-ва поверхности трения, 2 ил., 1 табл.

Изобретение относится к машиностроению и может быть использовано для повышения износостойкости, задиростойкости и коррозионной стойкости в атмосферных условиях трущихся сопряжений поверхностей.

Цель изобретения - повышение качества и физико-механических свойств поверхности.

Осуществление способа производят в следующих режимах формирования и материалах: в качестве материала образца (кольца) была взята сталь марки Ст.З стадии поставки, HRB 90-95; электроискровое легирование (ЗИЛ) проводили на установке Элитрон-22А. Упрочнение рабочей поверхности проводили сплавом ВК-8, при параметрах:

рабочий-ток: 1,3 А;

энергия разряда 0,55-0,6 Дж;

фактическое время нанесения покрытия 1-1,5 мин/см2.

ЗИЛ алюминием (алитирование), на установке Элитрон-22А.

рабочий ток: 0,8-1,3 А,ф

энергия разряда 0,45-0,5 Дж;

фактическое время нанесения слоя: 1-1,5 мин/см2.

Нанесение оловянистого покрытия осуществляли элекролитическим методом:

состав электролита:

Сернокислое олово

Серная кислота

Клей столярный

Температура

Катодная плотность

тока

Толщина получаемого покрытия

Притирка - в режиме полусухого трения, контртелом (кольцом) из стали У8, HRC

50-55 г/л; 600 г/л; 0,2-1.0 г/л; +18-20°С;

1-2А/Дж2; 30-40 мкм.

00

ю

Ј

ON

60, .смазка индустриальным маслом И-20, при параметрах нагружения:

скорость вращения

образца150-200 об/мин;

удельное давление2,5-106н/м2;

время притирки: 15-20 мин.

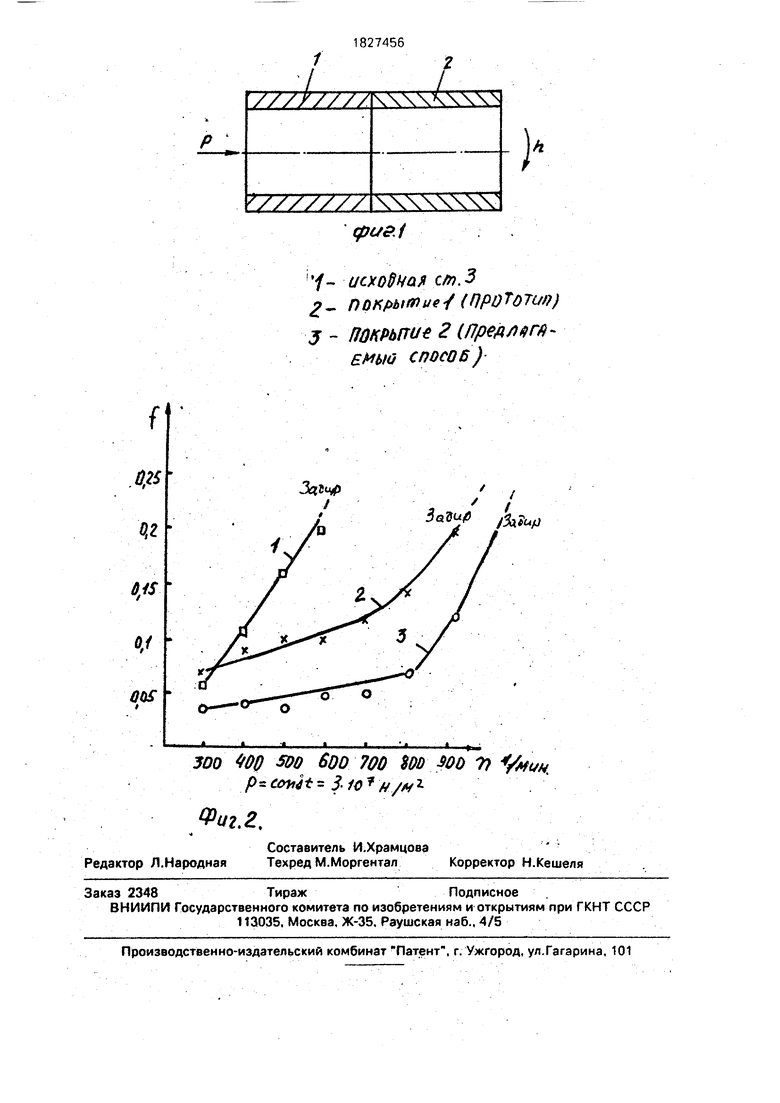

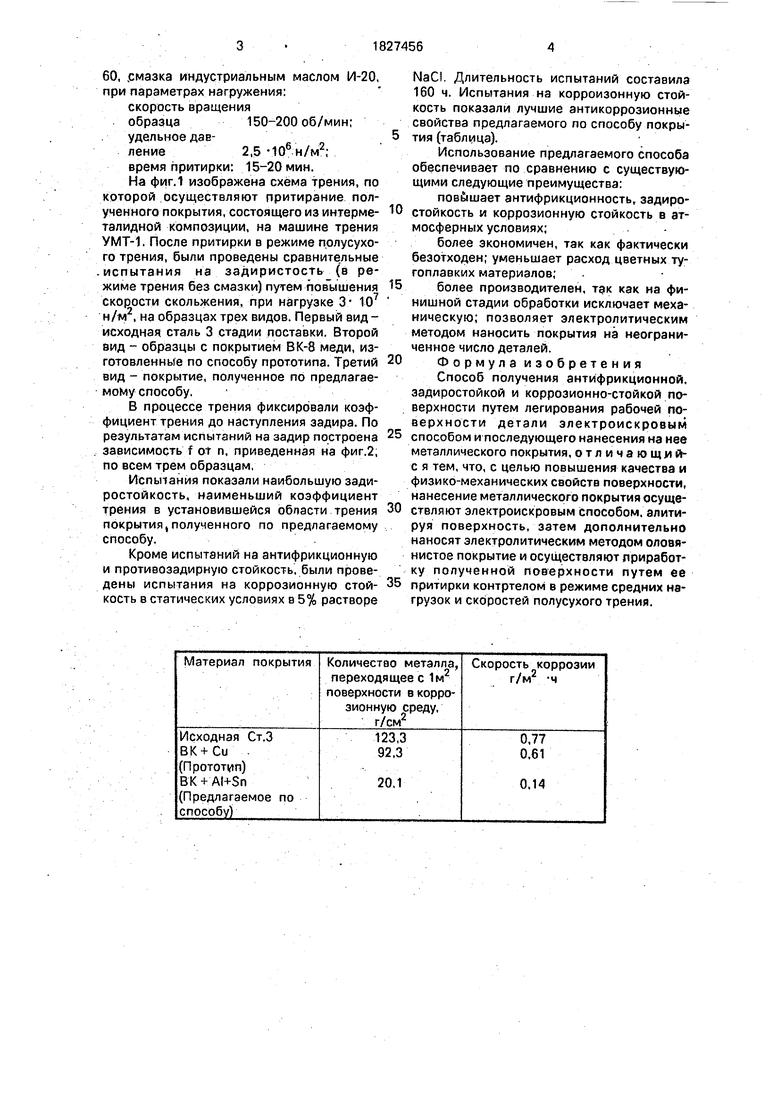

На фиг.1 изображена схема трения, по которой осуществляют притирание полученного покрытия, состоящего из интерме- талидной композиции, на машине трения УМТ-1. После притирки в режиме полусухого трения, были проведены сравнительные .испытания на задиристость (в режиме трения без смазки) путем повышения скорости скольжения, при нагрузке 3- 10 н/м2, на образцах трех видов. Первый вид- исходная сталь 3 стадии поставки. Второй вид - образцы с покрытием ВК-8 меди, изготовленные по способу прототипа. Третий вид - покрытие, полученное по предлагаемому способу.

В процессе трения фиксировали коэффициент трения до наступления задира. По результатам испытаний на задир построена зависимость f от п, приведенная на фиг.2, по всем трем образцам.

Испытания показали наибольшую зади- ростойкость, наименьший коэффициент трения в установившейся области трения покрытия,полученного по предлагаемому способу.

Кроме испытаний на антифрикционную и противозадирную стойкость, были проведены испытания на коррозионную стойкость в статических условиях в 5% растворе

0

5

0

5

0

5

NaCI. Длительность испытаний составила 160 ч. Испытания на корроизонную стойкость показали лучшие антикоррозионные свойства предлагаемого по способу покрытия (таблица).

Использование предлагаемого способа обеспечивает по сравнению с существующими следующие преимущества:

повышает антифрикционность, задиро- стойкость и коррозионную стойкость в атмосферных условиях;

более экономичен, так как фактически безотходен; уменьшает расход цветных тугоплавких материалов;

более производителен, так как на финишной стадии обработки исключает механическую; позволяет электролитическим методом наносить покрытия на неограниченное число деталей.

Формула изобретения

Способ получения антифрикционной, задиростойкой и коррозионно-стойкой поверхности путем легирования рабочей поверхности детали электроискровым способом и последующего нанесения на нее металлического покрытия, отличающий- с я тем, что, с целью повышения качества и физико-механических свойств поверхности, нанесение металлического покрытия осуществляют электроискровым способом, алити- руя поверхность, затем дополнительно наносят электролитическим методом оловя- нистое покрытие и осуществляют приработку полученной поверхности путем ее притирки контртелом в режиме средних нагрузок и скоростей полусухого трения.

////////

Р

УУУУУУ

фс/&1

исходна ся.З

Покрытие-/ (ПРОТОТиП)

Пй№№ 2 (npeflfltrftЕМЬЮ СПОСОБ)

f

№

о,г

Зцъчр

W

ы

ш

300 400 600 700 Ш Щ 77 /#щ

f

дхччхчхл

)

/ /

friup

| Способ получения износостойкойпОВЕРХНОСТи | 1979 |

|

SU815595A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1993-07-15—Публикация

1991-06-17—Подача