Изобретение относится к машиностроению и может быть использовано для повы- . шения износостойкости и задиростойкости трущихся сопряженных поверхностей.

Цель изобретения - повышение качества поверхности.

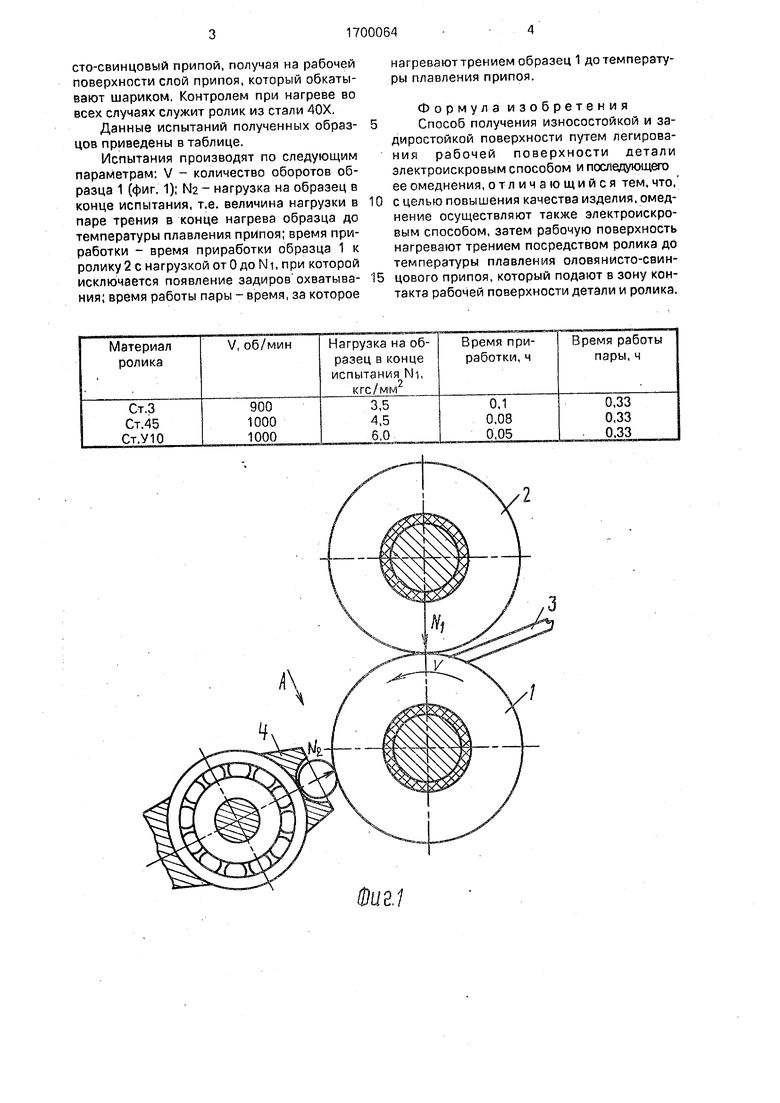

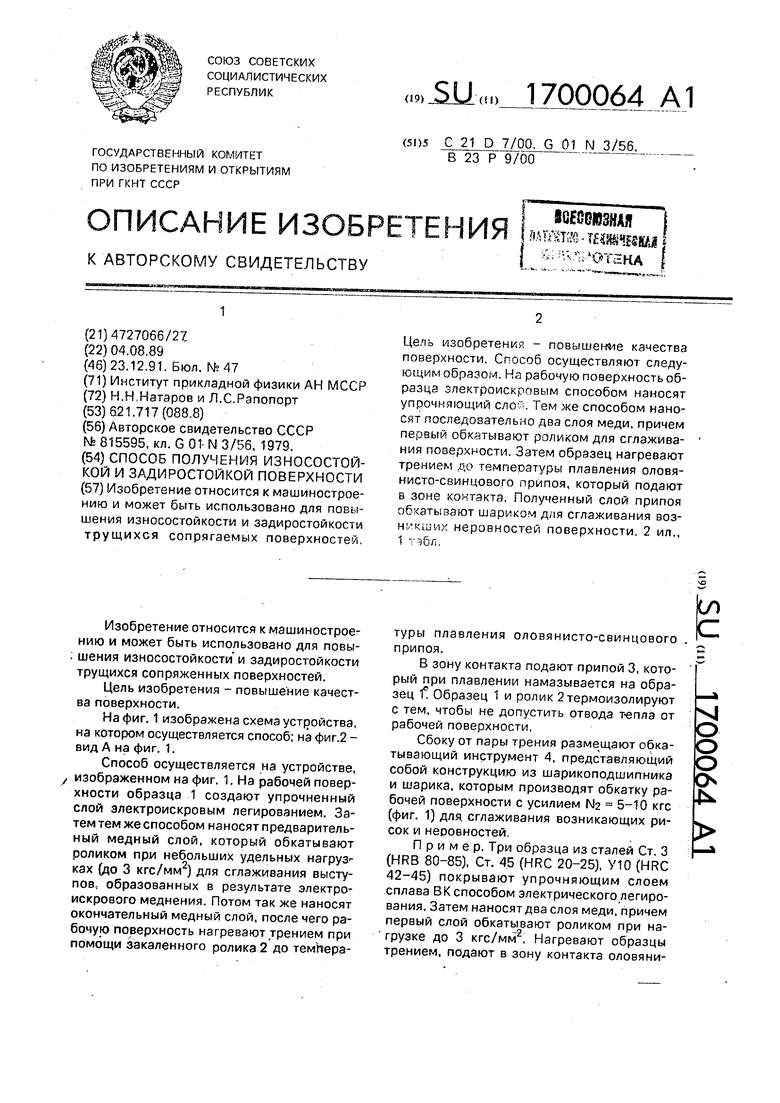

На фиг. 1 изображена схема устройства, на котором осуществляется способ; на фиг.2 - вид А на фиг. 1.

Способ осуществляется на устройстве, изображенном на фиг. 1. На рабочей поверхности образца 1 создают упрочненный слой электроискровым легированием. Затем тем же способом наносят предварительный медный слой, который обкатывают роликом при небольших удельных нагрузках (до 3 кгс/мм2) для сглаживания выступов, образованных в результате электроискрового меднения. Потом так же наносят окончательный медный слой, после чего рабочую поверхность нагревают трением при помощи закаленного ролика 2 до температуры плавления оловянисто-свинцового припоя.

В зону контакта подают припой 3, который при плавлении намазывается на образец f. Образец 1 и ролик 2термоизолируют с тем, чтобы не допустить отвода тепла от рабочей поверхности.

Сбоку от пары трения размещают обкатывающий инструмент 4, представляющий собой конструкцию из шарикоподшипника и шарика, которым производят обкатку рабочей поверхности с усилием N2 5-10 кгс (фиг. 1) для сглаживания возникающих рисок и неровностей,

Пример. Три образца из сталей Ст. 3 (HRB 80-85), Ст. 45 (HRC 20-25), У10 (HRC 42-45) покрывают упрочняющим слоем сплава ВК способом электрического легирования. Затем наносят два слоя меди, причем первый слой обкатывают роликом при нагрузке до 3 кгс/мм2. Нагревают образцы трением, подают в зону контакта оловянисл

с

VI о о о

о

сто-свинцовый припой, получая на рабочей поверхности слой припоя, который обкатывают шариком. Контролем при нагреве во всех случаях служит ролмк из стали 40Х.

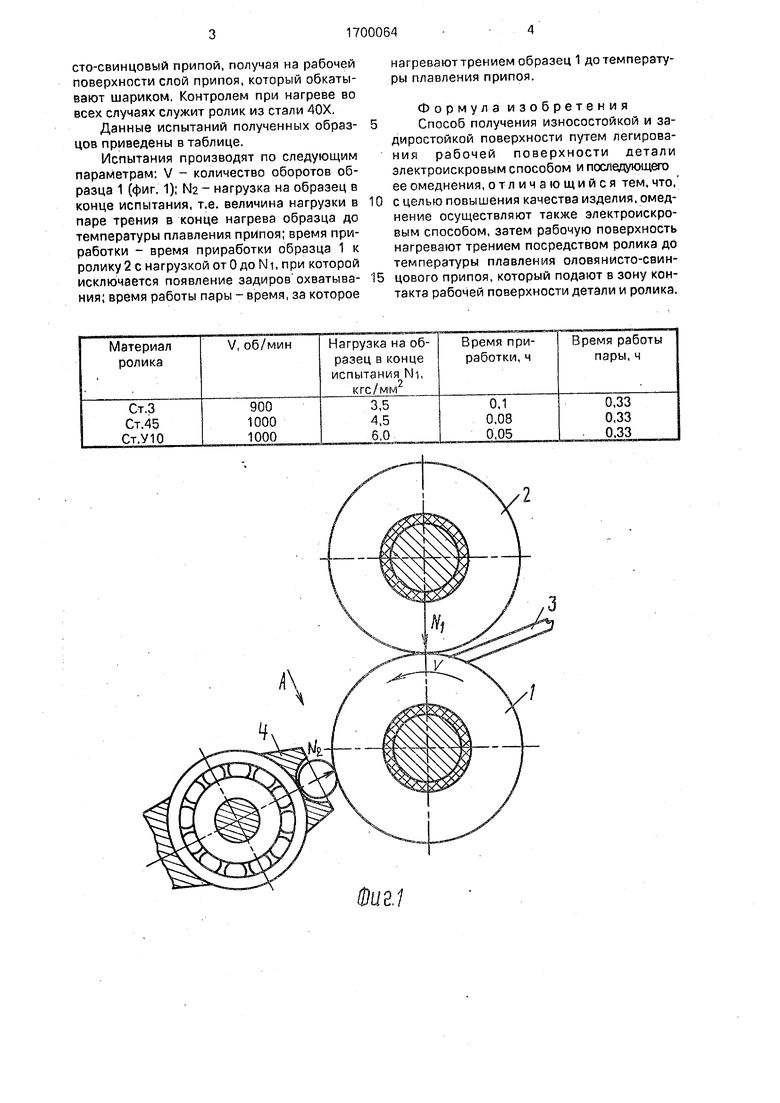

Данные испытаний полученных образцов приведены в таблице.

Испытания производят по следующим параметрам: V - количество оборотов образца 1 (фиг. 1); N2 нагрузка на образец в конце испытания, т.е. величина нагрузки в паре трения в конце нагрева образца до температуры плавления припоя; время приработки - время приработки образца 1 к ролику 2 с нагрузкой от 0 до NI, при которой исключается появление задиров охватыва- ния; время работы пары - время, за которое

0

5

нагревают трением образец 1 до температуры плавления припоя.

Формула изобретения Способ получения износостойкой и за- диростойкой поверхности путем легирования рабочей поверхности детали электроискровым способом и последующего ее омеднения, отличающийся тем, что, с целью повышения качества изделия, омеднение осуществляют также электроискровым способом, затем рабочую поверхность нагревают трением посредством ролика до температуры плавления оловянисто-свин- цового припоя, который подают в зону контакта рабочей поверхности детали и ролика.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения антифрикционной, задиростойкой и коррозионностойкой поверхности | 1991 |

|

SU1827456A1 |

| СПОСОБ ОБРАБОТКИ БРОНЗОВЫХ ВКЛАДЫШЕЙ ПОДШИПНИКОВ СКОЛЬЖЕНИЯ (ВАРИАНТЫ) | 2021 |

|

RU2765925C1 |

| СПОСОБ ЭЛЕКТРОИСКРОВОГО ЛЕГИРОВАНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2175594C1 |

| СПОСОБ НАНЕСЕНИЯ АНТИФРИКЦИОННОГО ИЗНОСОСТОЙКОГО ПОКРЫТИЯ НА ТИТАНОВЫЕ СПЛАВЫ | 2012 |

|

RU2502828C1 |

| СПОСОБ РЕМОНТА ТУРБОКОМПРЕССОРОВ | 2006 |

|

RU2311276C2 |

| СПОСОБ ПОЛУЧЕНИЯ НАПЛАВЛЕННОГО МЕТАЛЛА С ЗАДАННЫМИ СВОЙСТВАМИ ПРИ АВТОМАТИЧЕСКОЙ ДУГОВОЙ НАПЛАВКЕ | 1999 |

|

RU2175905C2 |

| АНТИФРИКЦИОННЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2011 |

|

RU2470082C1 |

| Способ восстановления цилиндрических длинномерных изделий | 1989 |

|

SU1764968A1 |

| ВКЛАДЫШ ПОДШИПНИКА СКОЛЬЖЕНИЯ ФОРСИРОВАННОГО ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1996 |

|

RU2154754C2 |

| Способ получения износостойких покрытий | 1988 |

|

SU1636474A1 |

Изобретение относится к машиностроению и может быть использовано для повышения износостойкости и задиростойкости трущихся сопрягаемых поверхностей. Цель изобретения - повышение качества поверхности. Способ осуществляют следующим образом. На рабочую поверхность образца электроискровым способом наносят упрочняющий слоя Тем же способом наносят последовательно два слоя меди, причем первый обкатывают роликом для сглаживания поверхности. Затем образец нагревают трением цо температуры плавления оловя- нисто-свинцового припоя, который подают в зоне контакта. Полученный слой припоя обкатывают шариком для сглаживания возникших неровностей поверхности, 2 ил., 1 ЭбЛ.

i-Ofe

Фиг/

Вид А

и

11

II

а

Фиг2

| Способ получения износостойкойпОВЕРХНОСТи | 1979 |

|

SU815595A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1991-12-23—Публикация

1989-08-04—Подача