Изобретение относится к сцинтилляци- онной технике, предназначено для регистрации и спектрометрии гамма-квантов и других элементарных частиц и может быть использовано при промышленном,производстве сцинтилляторов.

Цель изобретения - увеличение светового выхода, улучшение энергетического разрешения и стабилизации сцинтилляци- онных параметров кристаллов ВСО.

Поставленная цель достигается тем, что в способе термообработки кристаллов гер- маната висмута, включающем нагрев кристаллов со скоростью град/ч, выдержку при нагреве и охлаждение со скоростью 50-100 град/ч до 930 ± 30°С и далее до комнатной со скоростью 100-200 град/ч в кислородсодержащей атмосфере, согласно изобретению, термообработку

осуществляют в предварительно вакуумиро- ванном замкнутом объеме, содержащем порошок триоксида висмута в количестве 3,3-5,3 г/м3, а выдержку проводят при 1000 ± 30°С в течение 0,5-1,0 ч.

В процессе выращивания содержание в расплаве отклоняется от стехиомет- рического в сторону уменьшения. Отклонение от стехиометрии - одна из причин увеличения оптического поглощения в кристалле подлине к его хвостовой части. Для величия стинцилляционных параметров сцинтилляторов, вырезанных из кристалла, характерен большой разброс. Так. сцинтил- лляторы с линейными размерами 25x10x3 мм имеют световой выход 11,2-16,3 % (отно-, сйтельно NaJfTI), а энергетическое разрешение 13,7-15.5%.

00

ю

00 00 00

го

Стабилизация сцинтилляционных параметров сцинтилляторов на уровне, превосходящем лучшие исходные характеристики, достигается путем термообработки в среде триоксида висмута. В120з - мелкодисперсный порошок с температурой плавления ТЗОЛГ.Содержание В120з в рабочем объеме, достаточное для достижения оптимальных результатов, составляет 3,3-5,3 г/м . При содержании , меньших, чем 3,3 г/м , не удается получать более качественные сцинтилляторы по сравнению со способом- прототипом. Введение же триоксида в количествах, больших чем 5,3 г/м , не приводит к дальнейшему росту ецинтилляционного качества.

Отжиг сцинтилляторов или их заготовок из кристаллов ВСО в среде триоксида висмута приводит к упорядочению структуры эвлитина не только за счет процессов термодиффузии и термодиссоциации метаста- бильных фаз Более глубокие процессы залечивания дефектов (в том числе и вакансий висмута и кислорода) по сравнению со способом-прототипом обеспечивает воздействие паров и атомарного кислорода, частично образуемого в результате диссоциации оксида в условиях разреженной атмосферы В результате улучшается прозрачность материала, а следовательно, и его сцинтилляционные параметры

Наиболее эффективно указанные процессы идут при температуре, близкой к температуре плавления ВСО 1000 ± 30°С. Термообработка при более низких температурах (900-970°С) также позволяет дости- г а ч ь оптимальных сцингилля ц ионных параметров. Однако для этого требуется увеличение времени термовыдержки в 1,5-4 раза по сравнению с предложенным в формуле изобретения, что связано с дополнительными энергозатратами Выше 1030°С сцинтилляторы портятся в результате под- плавления и i-липания

Выдер.+ ка сцинтилляторов в течение 15-20 мин как правило, если и приводит к улучшению сцинтилляционных параметров. но не в большей степени, чем в способе-прототипе. Увеличение времени до 1,5-1,0 ч позволяет перекрыть лучшие результаты способа-прототипа и получить, например, на сцинтилляторах размером 25x10x3 мм средний световой выход - 17,8 отн. % NaJ(TI) и среднее энергетическое разрешение - 12.9%.

Увеличение продолжительности выдержки более одного часа не влияет на значения средних сцинтилляцион-ных характеристик.

В процессе поиска технических решений со сходными признаками (нагрев, выдержка при температуре и охлаждение кристаллов ВСО в кислородсодержащей

среде) не были обнаружены решения, позволяющие использовать в качестве кислородсодержащей среды оксиды собственных компонентов, следовательно, предлагаемое техническое решение обладает существенными отличиями.

Предлагаемый способ включает следующие технологические операции:

загрузку сцинтилляторов или их заготовок в кварцевые ампулы совместно с навесками порошка ,

вакуумирование и запаивание ампул; помещение ампул в печь, их нагрев, выдержку и охлаждение в указанных режимах; выгрузку ампул их вскрытие и извлечение сцинтилляторов.

Осуществляет следующим образом Заготовки сцинтилляторов вырезают из монокристалла ВСО размером 25x10x3 мм и диаметром 40x40 мм Поверхности сцинтилляторов шлифуют и полируют Сцинтилляторы проходят измерения исходных величин сетевого выхода и энергетического разрешения согласно (ОСТ 17038-0 79 и ГОСТ 170387 79 Затем их помещают в ампулы из

оптического кварца вместе с навесками порошка Bi20 i квалификации ос ч из расчета 3,3-5,3 г на 1 м3 объема ампулы Ампулы вакуумируют до остаточного давления 10 мм рт ст запаивают и помещают в электропечь сопротивления Печь нагревают в режиме 75-200 град/ч После достижения 1000 ± 80°С температуру печи стабилизируют В изотермическом режиме ампулы выдерживают 05-1.0 ч Охлаждение печи

осуществляют, как ив прототипе сначала со скоростью 50-100 град/ч до 930 ± 30°С и далее со скоростью 100-200 град/ч При комнатной температуре ампулы извлекают и вскрывают Поверхности сцинтилляторов

снова полируют после чего проводят измерения сцинтилляционных параметров

Пример Сцинтиллятор размером 25x10x3 мм после оптико-механической обработки и измерений исходных величин

сцинтилляционных параметров помещают в ампулу из оптического кварца совместно с порошком триоксида висмута квалификации ос.ч в количестве 4,6 г/м° Ампулу вакуумируют до остаточного давления мм

рт.ст., запаивают и помещают в электропечь сопротивления. Печь нагревают в режиме 100 град/ч После достижения 970°С температуру стабилизируют и проводят выдержку при этой температуре в течение 1 ч. Охлаждают печь сначала со скоростью 75 град/ч до 900°С, затем со скоростью 200 град/ч до комнатной температуры. При комнатной температуре ампулу вскрывают. Извлеченный сцинтиллятор подвергают олтико-меха- нической полировке и измеряют величины сцинтилляционных параметров. Световой выход составил до термообработки 14,1 отн.% NaJ(TI), после термообработки - 17,5 отн.% NaJ(TI). Энергетическое разрешение сцинтилляторэ до термообработки 14,0%, после термообработки 12.5%.

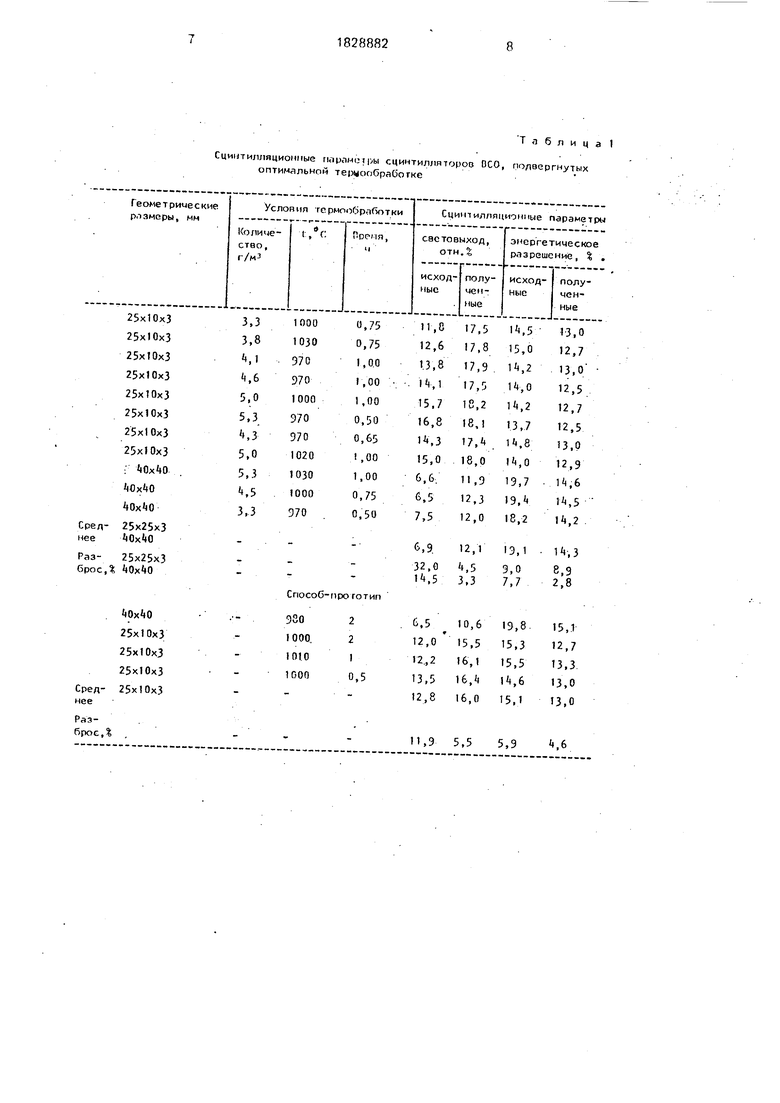

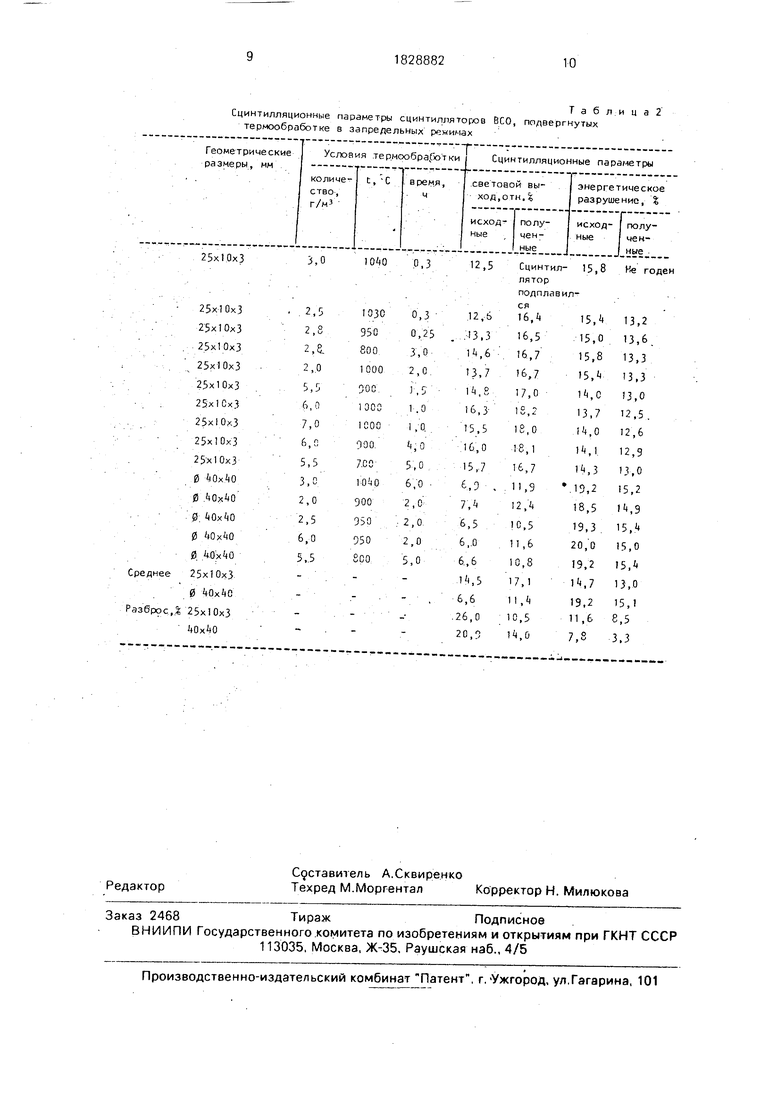

В табл. 1 приведены условия проведения оптимальной термообработки согласно предлагаемой формуле изобретения, а так- же сравнительные данные сцинтилляционных параметров Здесь же приведены примеры термообработки по способу-прототипу.

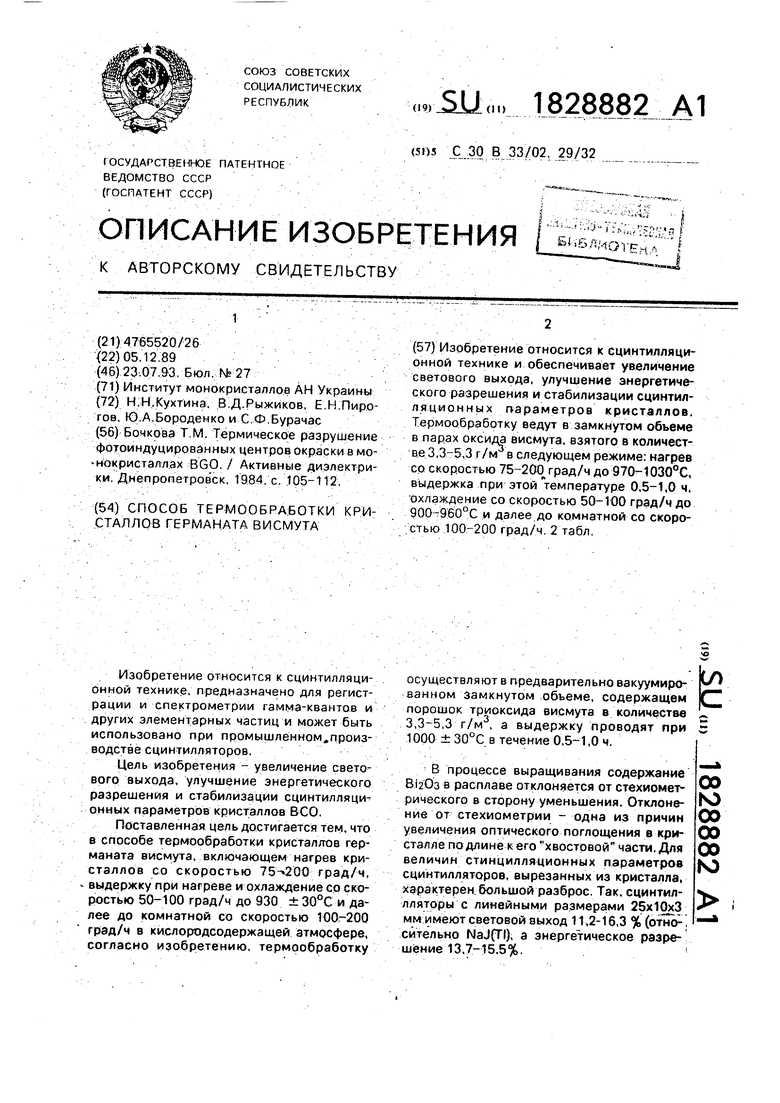

В табл. 2 представлены возможности термообработки в запредельных режимах.

Всего были проведены лабораторные испытания 30-ти сцинтилляторов и их заготовок Из табл. t видно, что для сцинтилляторов 25x20x3 мм предлагаемый способ позволяет получать средние значения све- товыхода -- 17,8 отн.% NaJfH) и энергетического разрешения - 12,9%, в то время как прототип соответственно 16,0 отн. % NaJfTI) и 13,0%. Для элементов диаметром 40x40 мм также наблюдается большая эффективность предлагаемого решения (световой выход 12,1 отн.% NaJ(TI) и энергетическое разрешение 14,3% против соответствующих 10,6 отн.% NaJ(TI)n 15.1% по прототи- пу).

Получаемые в предлагаемом техническом решении разбросы значений светового выхода - 3.,5% и энергетического разрешения - 2.8 - -3 9 % незначительны и позволяют унифицировать сцинтилляторы (уменьшить разброс сцинтилляционных параметров) независимо от различного исходного качества кристаллического материала.

В предлагаемом техническом решении световой выход улучшается на 26-75%, а энергетическое разрешение -на 10-35% по сравнению с исходными величинами.

Изобретение такжетзбеспечивает повышение томности сцинтилляционных измерений (т.е. уменьшение разбросов значений сцинтилляционных параметров) в 1,3 и 1,2 раза по сравнению с прототипом и в 7,0 и 2,7 раза по сравнению с исходными образцами для светового выхода и энергетического разрешения соответственно.

Кроме этого, в предлагаемом способе в два раза сокращается время термообработки. Оно составляет 0,5-1,0 ч, а в способе- прототипе 0,5-2,0 ч. А также исключается операция пропускания через кристаллический материал электрического тока.

Таким образом, по сравнению с прототипом предлагаемой способ, несмотря на введение дополнительных операций вакуу- мирования и запаивания ампул, остается технологичным и позволяет получать стабильное высокое качество сцинтилляторов ВСО.

Формула изобретения

Способ термообработки кристаллов германата висмута ВмСезО, включающий их нагрев со скоростью 75-200 град до 970- 1030°С. выдержку при этой температуре в течение 0,5-1,0 ч, охлаждение со скоростью 50-100 град/ч до 900-960°С и далее до комнатной температуры со скоростью 100 200 град/ч в кислородсодержащей атмосфере, отличающийся тем, что, с целью увеличения светового выхода, улучшения энергетического разрешения и стабилизации сцинтилляционных параметров кристаллов, процесс ведут в замкнутом объеме в парах оксида висмута (И(), взятого в количестве 3,3-5,3 г/м .

Таблица 1

Сциитилляционмые гюрлмсмры сцинтилляторов DCO, подвергнутых оптимальном термообработке

Таблица2

Сцинтилляцион-ные параметры сцинтилля торов ВСО, подвергнутых термообработке s запредельных режимах

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ термообработки кристаллов германата висмута | 1990 |

|

SU1784669A1 |

| Способ термообработки детекторов рентгеновского и мягкого гамма-излучения | 1983 |

|

SU1154383A1 |

| МОНОКРИСТАЛЛИЧЕСКИЙ МАТЕРИАЛ ДЛЯ СПЕКТРОМЕТРИЧЕСКИХ СЦИНТИЛЛЯТОРОВ | 1989 |

|

RU1626741C |

| Способ улучшения спектрометрических свойств сцинтилляционного блока детектирования | 1978 |

|

SU714909A1 |

| Неорганический сцинтиллятор | 1985 |

|

SU1304584A1 |

| Способ получения монокристаллов ортогерманата висмута | 1989 |

|

SU1745779A1 |

| СПОСОБ ПОДГОТОВКИ СЫРЬЯ ИЗ ЙОДИДОВ НАТРИЯ ИЛИ ЦЕЗИЯ ДЛЯ ВЫРАЩИВАНИЯ КРИСТАЛЛОВ НА ИХ ОСНОВЕ | 2007 |

|

RU2363777C1 |

| НЕОРГАНИЧЕСКИЙ СЦИНТИЛЛЯЦИОННЫЙ МАТЕРИАЛ, КРИСТАЛЛИЧЕСКИЙ СЦИНТИЛЛЯТОР И ДЕТЕКТОР ИЗЛУЧЕНИЯ | 2010 |

|

RU2426694C1 |

| МОНОКРИСТАЛЛ СО СТРУКТУРОЙ ГРАНАТА ДЛЯ СЦИНТИЛЛЯЦИОННЫХ ДАТЧИКОВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2017 |

|

RU2646407C1 |

| СЦИНТИЛЛЯЦИОННЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2020 |

|

RU2723395C1 |

Изобретение относится к сцинтилляци- онной технике и обеспечивает увеличение светового выхода, улучшение энергетического разрешения и стабилизации сцинтил- ляционных параметров кристаллов. Термообработку ведут в замкнутом объеме в парах оксида висмута, взятого в количестве 3,3-5,3 г/м в следующем режиме: нагрев со скоростью 75-200 град/ч до 970-1030°С, выдержка при этой температуре 0,5-1,0 ч. охлаждение со скоростью 50-100 град/ч до 900-960°С и далее до комнатной со скоростью 100-200 град/ч. 2 табл.

| Бочкова Т М | |||

| Термическое разрушение фотоиндуцированных центров окраски в мо- нокристаллах BGO | |||

| / Активные диэлектрики | |||

| Днепропетровск, 1984, с | |||

| Транспортер для перевозки товарных вагонов по трамвайным путям | 1919 |

|

SU105A1 |

Авторы

Даты

1993-07-23—Публикация

1989-12-05—Подача