Изобретение относится к области турбостроения и может найти применение в поворотных направляющих аппаратах и стоечных узлах компрессоров и турбин.

Известен способ сборки направляющего аппарата турбомашины, заключающийся в жестком закреплении неподвижных предкрылков и установке с осевым зазором относительно них поворотных закрылков. Недостаток наличие осевого зазора, из-за чего возникают перетекания и снижается КПД.

Известен способ сборки направляющего аппарата турбомашины, заключающийся в жестком закреплении неподвижных предкрылков на внутренней поверхности корпуса и установке с осевым зазором относительно них поворотных закрылков. Недостаток этого направляющего аппарата невозможность ликвидации осевого зазора.

Известен и другой способ сборки направляющего аппарата турбомашины, заключающийся в жестком закреплении неподвижных предкрылков на внутренней поверхности корпуса, установке с осевым зазором относительно них поворотных закрылков, размещении осей последних в корпусе.

Недостаток этого способа заключается в том, что он не обеспечивает аэродинамически плавного обтекания профиля при повороте предкрылков, а значит, не обеспечивает и экономичности.

Целью предложенного способа является упрощение процесса сборки с одновременным повышением экономичности.

Цель достигается тем, что в способе сборки направляющего аппарата турбомашины, заключающемся в жестком закреплении неподвижных предкрылков на внутренней поверхности корпуса, установке с осевым зазором относительно них поворотных закрылков, размещении осей последних в корпусе, корпус выполняют с разъемом, перпендикулярным оси турбомашины, при установке неподвижных закрылков их выходные кромки располагают в зоне разъема и на них наносят уплотнительный материал, преимущественно компаунд, а на переднюю цилиндрическую кромку поворотных закрылков перед их установкой наносят антиадгезионное к уплотнительному материалу вещество, затем поворотные закрылки вводят в контакт с неподвижными предкрылками на время формообразования уплотнительного материала, после чего закрылки выводят из контакта и окончательно устанавливают, при этом размещают их оси в зоне разъема корпуса.

Нанесение уплотнительного материала, помимо своего основного назначения повышения экономичности за счет уплотнения зазора, одновременно обеспечивает взаимное демпфирование неподвижных предкрылков и подвижных закрылков, а выполнение передней кромки поворотных закрылков цилиндрической с постановкой их осей в зоне разъема наряду с обеспечением упрощения сборки обеспечивает аэродинамическую плавность профиля (состоящего из неподвижной и подвижной частей) при повороте закрылков, что обеспечивает больший, чем у прототипа расход воздуха (среды) через данный направляющий аппарат.

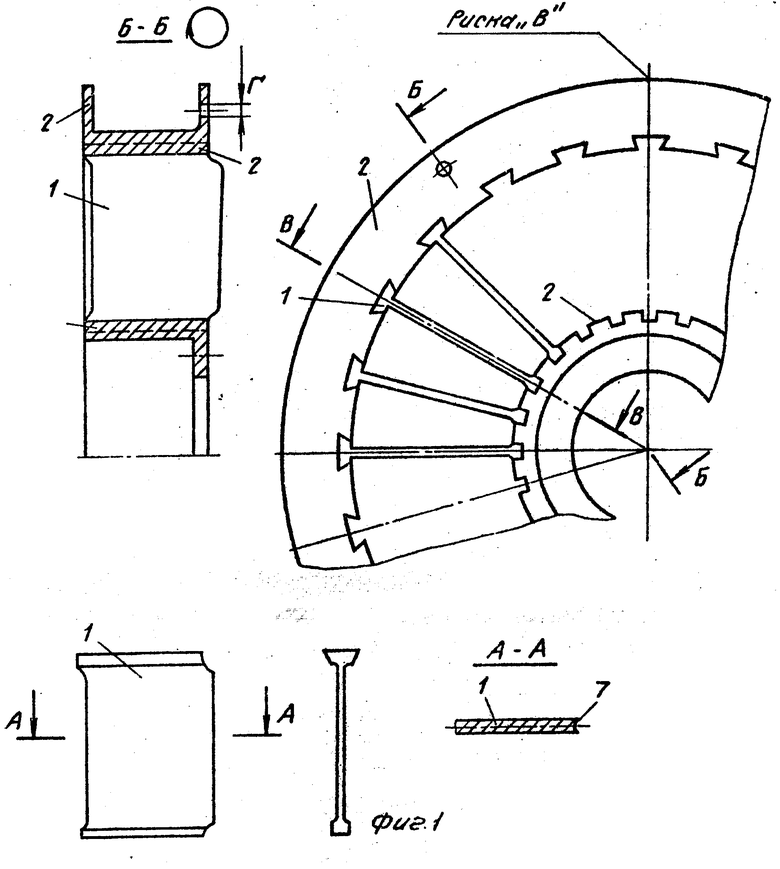

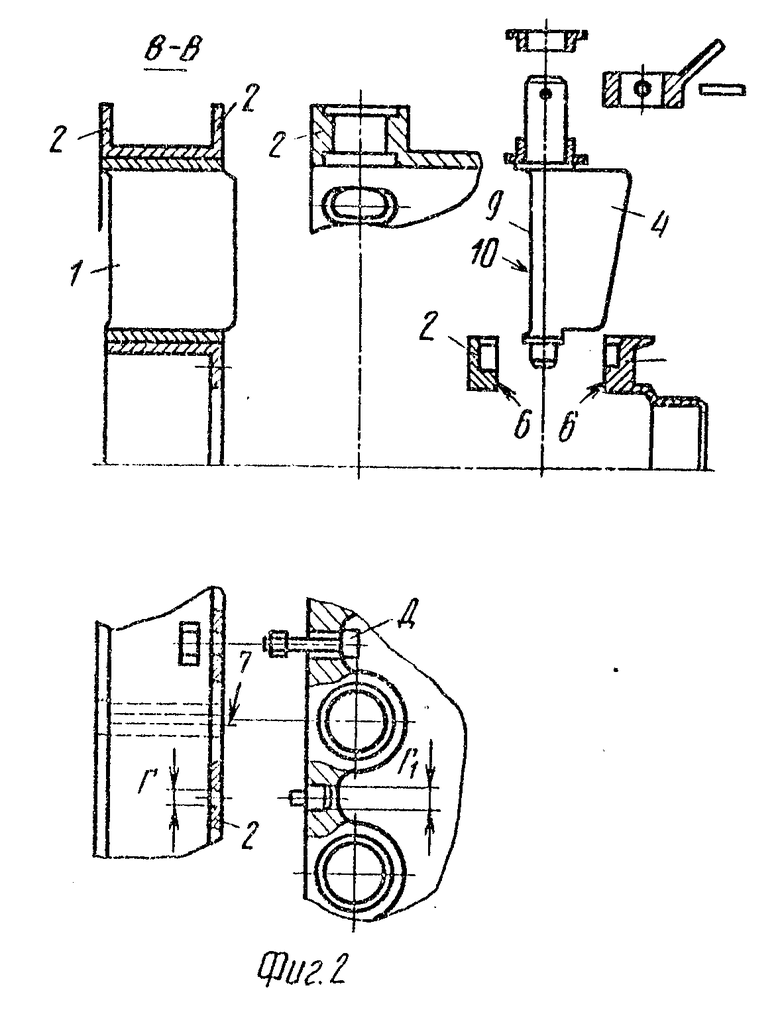

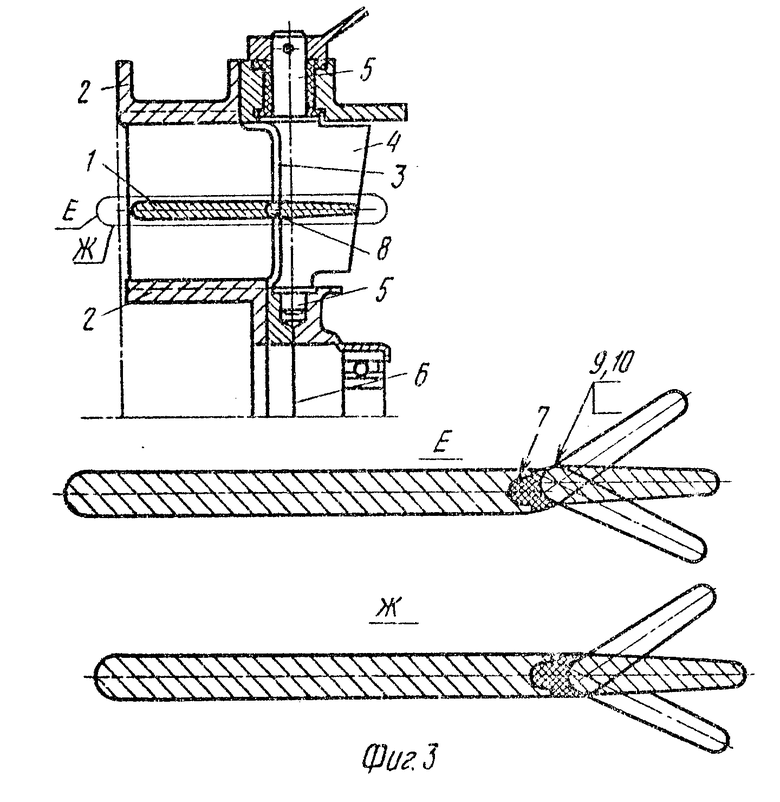

Изобретение иллюстрируется фиг.1-4.

На фиг.1, 2, 3 показан способ сборки направляющего аппарата.

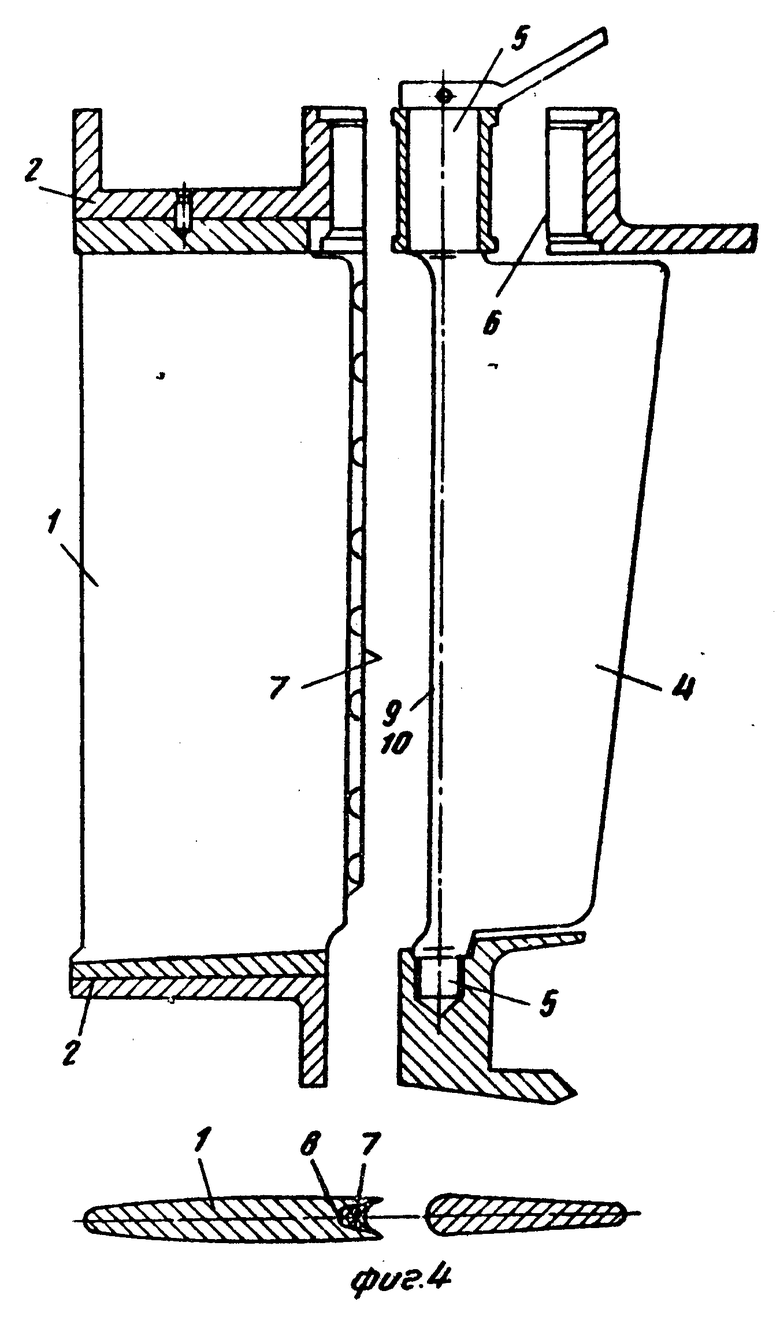

Неподвижные предкрылки 1 жестко закреплены на внутренней поверхности корпуса (в данном случае за счет подбора посадки замков предкрылков 1 в пазы колец корпуса 2) и установлены с осевым зазором 3 относительно неподвижных предкрылков 1 поворотные закрылки 4. Оси 5 поворотных закрылков 4 размещены в корпусе 2. Корпус 2 выполняют с разъемом 6, перпендикулярным оси турбомашины. Выходные кромки 7 неподвижных предкрылков 1 располагают в зоне разъема 6. На выходные кромки 7 наносят уплотнительный материал 8, преимущественно компаунд, а на переднюю цилиндрическую кромку 9 поворотных закрылков 4 перед их установкой наносят антиадгезионное к уплотнительному материалу 8 вещество 10, затем поворотные закрылки 4 вводят в контакт с неподвижными предкрылками 1 на время формообразования уплотнительного материала 8, после чего закрылки 4 выводят из контакта и окончательно устанавливают, размещая их оси 5 в зоне разъема 6 корпуса 2, после удаления облоя от сформированного уплотняющего материала 8.

Технологически проще облой удалить при разъеме наружных колец в плоскости, проходящей через оси вращения поворотных закрылков согласно фиг.4.

Предполагаемый способ сборки направляющего аппарата имеет следующие преимущества перед прототипом.

1. Решается задача получения непрерывного профиля из неподвижного предкрылка и поворотного зажима.

2. Обеспечено взаимное демпфирование неподвижного предкрылка и поворотного закрылка за счет значительной площади контакта у упругого элемента (из уплотнительного материала) с передней цилиндрической кромкой поворотных закрылков. Одновременно упругий элемент является промежуточной поддерживающей опорой для поворотных закрылков.

3. Данный способ сборки позволяет получить конструкцию данного направляющего аппарата силовой, например воспринимать осевые усилия от подшипника, при этом благодаря большей жесткости корпуса с неподвижными предкрылками поворотные закрылки будут нагружены очень незначительно.

4. Основное же преимущество заключается в том, что за счет получения аэродинамически непрерывного профиля возрастает КПД, и возрастает расход воздуха (газа) через данный направляющий аппарат (прирост расхода воздуха без изменения проточной части 1,5%).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СБОРКИ КРЫЛА ЛЕТАТЕЛЬНОГО АППАРАТА | 2016 |

|

RU2657816C1 |

| Профилированная аэродинамическая конструкция и турбомашина для летательного аппарата (варианты) | 2019 |

|

RU2782555C2 |

| Спрямляющий аппарат турбомашины | 1980 |

|

SU950931A1 |

| ТУРБОМАШИНА С ПРЕДКРЫЛКОМ ДЛЯ РАЗДЕЛЕНИЯ ПОТОКА, ИМЕЮЩИМ ЗУБЧАТЫЙ ПРОФИЛЬ | 2019 |

|

RU2780265C2 |

| ЛОПАТКИ РЕГУЛИРУЕМОГО ВХОДНОГО НАПРАВЛЯЮЩЕГО АППАРАТА ДЛЯ ТУРБОМАШИНЫ, СОДЕРЖАЩАЯ ИХ ТУРБОМАШИНА И СПОСОБ | 2023 |

|

RU2837808C2 |

| Уплотнительное устройство между ротором и статором газотурбинного двигателя | 2018 |

|

RU2762016C2 |

| ОПОРНАЯ СБОРКА ПРЕДКРЫЛКА | 2009 |

|

RU2502636C2 |

| УПЛОТНЕНИЕ РОТОРА ТУРБОМАШИНЫ | 2008 |

|

RU2382207C2 |

| УСТРОЙСТВО ДЛЯ СБОРКИ АГРЕГАТОВ ЛЕТАТЕЛЬНЫХ АППАРАТОВ | 1992 |

|

RU2067543C1 |

| Турбогенератор | 2023 |

|

RU2821119C1 |

Область применения - турбостроение, в частности поворотные направляющие аппараты. Сущность изобретения заключается в том, что неподвижные предкрылки жестко закрепляют на внутренней поверхности корпуса (К), поворотные закрылки устанавливают с осевым зазором относительно неподвижных предкрылков, размещают оси последних в корпусе. К выполняют с разъемом, перпендикулярным оси турбомашины, при установке неподвижных предкрылков их выходные кромки располагают в зоне разъема и на них наносят уплотнительный материал, преимущественно компаунд, а на переднюю цилиндрическую кромку поворотных закрылков перед их установкой наносят антиадгезионное к уплотнительному материалу вещество, затем поворотные закрылки вводят в контакт с неподвижными предкрылками на время формообразования уплотнительного материала, после чего закрылки выводят из контакта и окончательно устанавливают, при этом размещают их оси в зоне разъема К. 4 ил.

СПОСОБ СБОРКИ НАПРАВЛЯЮЩЕГО АППАРАТА ТУРБОМАШИНЫ, заключающийся в жестком закреплении неподвижных предкрылков на внутренней поверхности корпуса и установке с осевым зазором относительно них поворотных закрылков, размещая оси последних в корпусе, отличающийся тем, что, с целью упрощения сборки при одновременном повышении экономичности, корпус выполнен с вертикальным разъемом, при установке неподвижных предкрылков их выходные кромки располагают в зоне разъема и на них наносят уплотнительный материал, а на переднюю цилиндрическую кромку поворотных закрылков перед их установкой наносят антиадгезионное к уплотнительному материалу вещество, затем поворотные закрылки вводят в контакт с неподвижными предкрылками на время формообразования уплотнительного материала, после чего закрылки выводят из контакта и окончательно устанавливают, при этом размещают их оси в зоне разъема корпуса.

| Входной направляющий аппарат центробежного компрессора | 1986 |

|

SU1386751A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1995-05-20—Публикация

1989-06-05—Подача