Изобретение относится к обработке металлов, в частности к удалению покрытий с металлических изделий, изготовленных из жаропрочных сплавов, и может быть использовано на предприятиях, выполняющих ремонт тепловых двигателей.

Целью изобретения является увеличение срока службы рабочей лопатки турбины за счет повышения адгезионных свойств покрытия и экологической чистоты процесса.

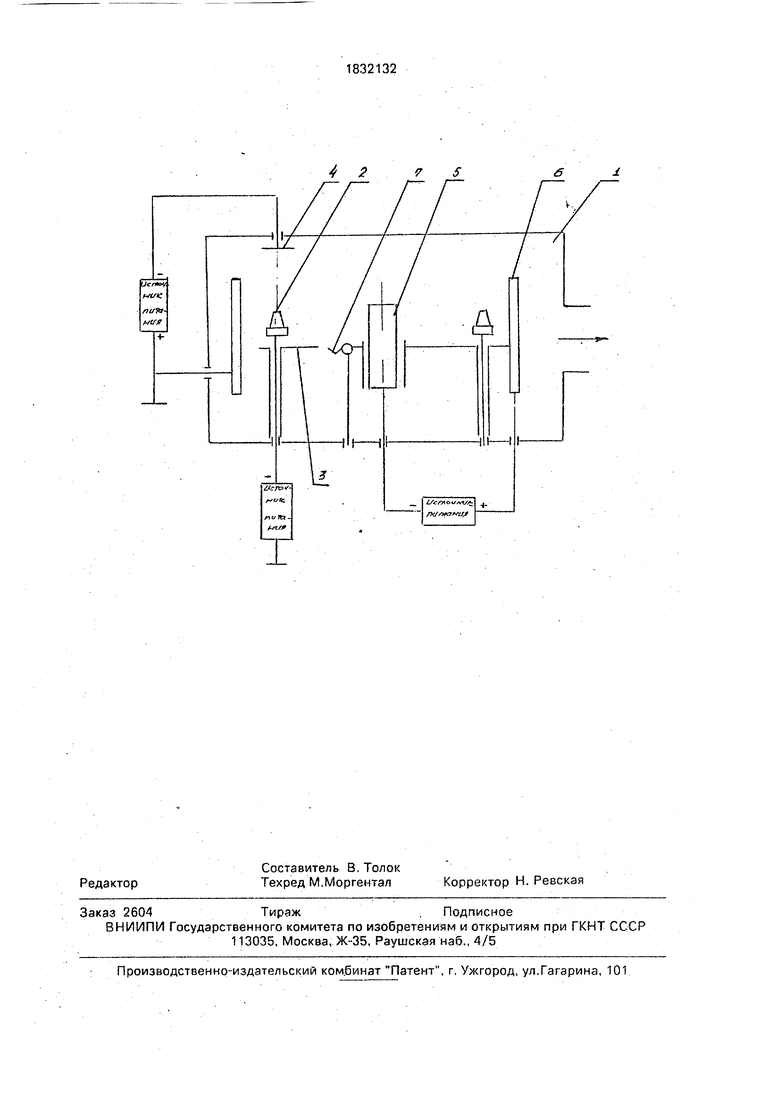

Схема установки для восстановления рабочей поверхности лопатки турбины теплового двигателя изображена на чертеже.

Способ осуществляют следующим образом. Обезжиренную лопатку помещают в вакуумную камеру вэкуумно-плазменной установки, производят откачку камеры до

давления 2...3 Па, подают отрицательный потенциал 50...60 В на катод из тугоплавкого материала, осуществляют поджиг дуги между анодом и катодом из тугоплавкого материала, подают отрицательный потенциал 1...5 кВ на лопатку, осуществляют бомбардировку рабочей поверхности лопатки ионами тугоплавкого металла в течение 15-30 мин. После удаления отработанного покрытия производят нанесение жаростойкого покрытия методом вакуумно-плазмен- ной технологии высоких энергий, основанным на конденсации покрытия в вакууме из плазменного потока при высоких и управляемых энергиях частиц. Материал покрытия переводится в плазменное состояние за счет горения вакуумной дуги между

00 Сл

ю IGJ

Ю

атодам, изготовленным из материала на- носимого.жаростойкого покрытия, и анодом становки. Вакуумная дуга горит в парах атериала катода, Источником генерации паров являются катодные микропятна дуги, плотность мощности в которых достигает значений 10 Вт/см, Этим достигается конгруэнтное испарение материала катода непосредственно из твердой фазы. Режимы нанесения жаростойкого покрытия: ток дуги 1Д 700 ± 10 А, Уду™ 33 ± 3 В, мойный ток и 300 ± 5 А, Время нанесения покрытий 3,5..Л ч. По окончании процесса нанесения покрытий установки включают и производят охлажден, лопатки в течение 2,5 ч. Затем производят напуск воздуха в камеру, выемку лопаток и определяют привеслопатки. По привесу судят о толщине нанесенного покрытия..

Термообработку (отжиг) лопатки производят в вакууме с остаточным /давлением не выше 1 1СГ Па при температуре 1050°С за время нагрева 2,5,.,3,5 ч и время выдержки 3,..4ч. По окончании термообработки производят окончательный контроль внешнего вида лопатки по эталону.

Прим е.р. Рабочую лопатку авиационного двигателя с-покрытием системы Nj-Cr- AJ-Y, наработавшую в процесса эксплуатации 400ч и имеющую толщину покрытия 30 мкм, помещают и вакуумную камеру установки для восстановления рабочей поверхности лопаток турбины. 8 вакуумной камере 1 расположены рабочая лопатка 2 турбины, закрепленная на под- ложк одёржателе 3, катод А из титана, ось которого смещена-относительно оси приспособления для лопатки на расстояние 1/2D, где D - диаметр подложкодержателп, охлаждаемый катод 5 из жаростойкого сплава системы Ni-Cr-Al-Y, анод 6., устройство 7 для поджига дуги. Производят откачку вакуумной камеры до давления 2 10 Па, подают отрицательны и потенциал 55 В из катод 4 из титана, осуществляют поджйг дуги меж- ду анодом 6 и катодом 1 из титана, подают отрицательный потенциал 1,5 кВ на лопатку 2, осуществляют бомбардировку рабочей поверхности лопатки ионами титана в течение 18 мин. Затем гасят дугу между анодом б и катодом 4 из титана и осуществляют поджйг дуги между анодом 6 и катодом 5 из

жаростойкого сплава системы NI-Cr-AI-Y. Нанесение покрытия происходит на следующем режиме: ток дуги д 700 А, Уду™ 32 В, ионный ток п - 298 А. Время нанесения

покрытия 3,5 ч. По окончании процесса нанесения покрытия установку выключают и производят охлаждение лопатки в течение 2,5 ч. Производят напуск воздуха в камеру, вынимают лопатку и по привесу определяют

толщину нанесенного жаростойкого покрытия, составившую U60 мкм,

Проведенные исследования показали, что адгезия нанесенного вновь жаростойкого покрытая составила 1230 кг/см2, тогда как адгезия покрытия к материалу лопатки по прототипу составляет обычно 800...1000 кг/см2.- Проведенными исследованиями установлено, 470 срок службы лопатки увеличился на 150.,.200 ч и составил 750 ч. Способ

восстановления, по прототипу обеспечивает срок службы лопатки 600 ч,

Таким образом, использование предла- гаемого способа восстановления рабочей поверхности лопатки теплового двигателя

по сравнению, с существующим способом позволяет увеличить срок службы лопаток турбин с 600 до 750 ч, повысить производительность процесса; исключить использование кислот при удалении покрытия и тем

самым создать экологически чистый способ, существенно упростить процесс за счет совмещения двух стадий в едином процессе.

Форму л а и з о б ре тения Способ восстановления рабочей поверхности лопатки турбины теплового двигателя, включающий удаление отработанного слоя и нанесение жаростойкого покрытия с последующей термообработкой, о т л и ч а

ю щ и и с я тем, что, с целью увеличения

срока службы лопаток турбины за счет повышения адгезионных свойств покрытия и экологической чистоты процесса, удаление отработанного слоя и нанесение жаростойкого покрытия осуществляют потоком ионов плазмы вакуумного дугового разряда, причем удаление отработанного слоя проводят при давлении (2-3) Па потоком ускоренных ионов плазмы тугоплавких материалов при отрицательном потенциале на изделии 1-5 кВ и времени бомбардировки 15-30 мин.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЗАЩИТНОГО ПОКРЫТИЯ НА ЛОПАТКАХ ГАЗОВЫХ ТУРБИН | 1999 |

|

RU2171315C2 |

| СПОСОБ ПОЛУЧЕНИЯ АНТИФРЕТТИНГОВОГО ПОКРЫТИЯ | 2015 |

|

RU2603414C1 |

| СПОСОБ НАНЕСЕНИЯ КОМБИНИРОВАННОГО ЖАРОСТОЙКОГО ПОКРЫТИЯ | 2009 |

|

RU2402633C1 |

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТИ МЕТАЛЛИЧЕСКОГО ИЗДЕЛИЯ | 2006 |

|

RU2308537C1 |

| УСТАНОВКА ДЛЯ НАНЕСЕНИЯ ЗАЩИТНЫХ ПОКРЫТИЙ | 2006 |

|

RU2318078C1 |

| Многослойное термоэмиссионное защитное покрытие для детали из жаропрочного сплава | 2023 |

|

RU2816827C1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ | 2009 |

|

RU2415199C1 |

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТИ МЕТАЛЛИЧЕСКОГО ИЗДЕЛИЯ | 2007 |

|

RU2368701C2 |

| Способ нанесения защитных покрытий и устройство для его осуществления | 2016 |

|

RU2625698C1 |

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТИ ЛОПАТОК ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2005 |

|

RU2296181C2 |

Использование: восстановление отработанного слоя на поверхностях изделий, исчер- павших срок службы, в авиационной промышленности, на предприятиях, выполняющих ремонт тепловых двигателей. Сущность изобретения: увеличение срока службы лопаток тепловых двигателей за счет повышения адгезионных свойств покрытия и экологической чистоты процесса, удаление отработанного слоя и нанесение жаростойкого покрытия осуществляют потоком ионов плазмы вакуумного дугового разряда, причем удаление отработанного слоя проводят потоком ускоренных ионов тугоплавких металлов при давлении (2-3) Па, отрицательном потенциале на изделии 1-5 кВ и времени бомбардировки 15-30 Мин. 1 ил. W fe

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ удаления алюминидных покрытий с металлических изделий и раствор для его осуществления | 1979 |

|

SU863729A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1993-08-07—Публикация

1990-08-13—Подача