Фиг. 2

камеры 19, а другая (21) выполнена с углублением, образующим другую стенку камеры 19, Углубление симметрично относительно продольной оси головки. Боковые стенки камеры 19 сопряжены с параллельными стенками калибрующих вставок. Расстояние между верхней и нижней стенками камеры 19 в любой точке на поверхности стенки камеры 19 удовлетворяет выра1 В К жению Н ri Iri-J к + 2 -Л к + 2; где

- hf-JjK-t-21-k

1

h D (-:-) + d т (t - решение уравнения

I -1 c(l - .t)3 + 2I3, лежащее в интервале от О до .

I - X

Г

3 Y2(l -X) + (l -Х)3+213

га

f

(13-(-Х)3)2

М

f Уд Y2 (I - X)4 + (I3 - X3)2 ; ; F l3-(l-t)3;

.b(l3-0-t)J): f

(3Y2(-X)-(I-X) + 2I3)21 B.F

(2 I3 - (I -1)3)2 где I - ширина щелевого отверстия, D - расстояние между стенками калибрующих вставок; d - высота щелевого отверстия; k 0,3-3,0; X, Y - координаты указанной точки в декартовой системе координат, ось X которой совпадает с продольной осью головки, а X и Y удовлетворяет условию:

0,, Y 0,51(1 -(1 -у)3). 5 ил., 3 табл.

| название | год | авторы | номер документа |

|---|---|---|---|

| Экструзионная головка для наложения многослойного полимерного покрытия | 1989 |

|

SU1700603A1 |

| Экструзионная головка для наложения многослойного покрытия на кабельные изделия | 1990 |

|

SU1831721A3 |

| Способ изготовления алюмомедных токопроводящих жил | 1989 |

|

SU1654882A1 |

| Установка для испытания кабельных изделий на устойчивость к многократным перемоткам и перегибам | 1987 |

|

SU1497641A1 |

| Приемное устройство | 1987 |

|

SU1494045A1 |

| Устройство для изготовления эмалированной проволоки | 1986 |

|

SU1327193A1 |

| Экструзионная головка | 1985 |

|

SU1319085A1 |

| Способ ЯМР-томографии | 1988 |

|

SU1702271A1 |

| Устройство для навивки спирали | 1990 |

|

SU1798031A1 |

| Способ изготовления кабельных изделий с многослойным покрытием | 1988 |

|

SU1644235A1 |

Использование: кабельная техника, технологическое оборудование для изготовления ленточных проводов. Сущность изобретения: экструзионная головка содержит расположенные друг над другом два одинаковых корпуса 20 и 21 с камерами 19, соединенными каналами 18с рабочей полостью экструдера и калибрующими вставками, пазы которых образуют выходные щелевые отверстия. Каждый корпус 20 и 21 выполнен составным и состоит из двух частей, одна из которых (20) имеет плоскую поверхность, образующую одну из стенок СО СА сл ел сл о

Изобретение относится к кабельной технике, а именно к технологическому оборудованию для изготовления ленточных проводов.

Цель изобретения - повышение элект- рических и геометрических характеристик ленточных проводов путем улучшения реологических характеристик расплава формующей массы.

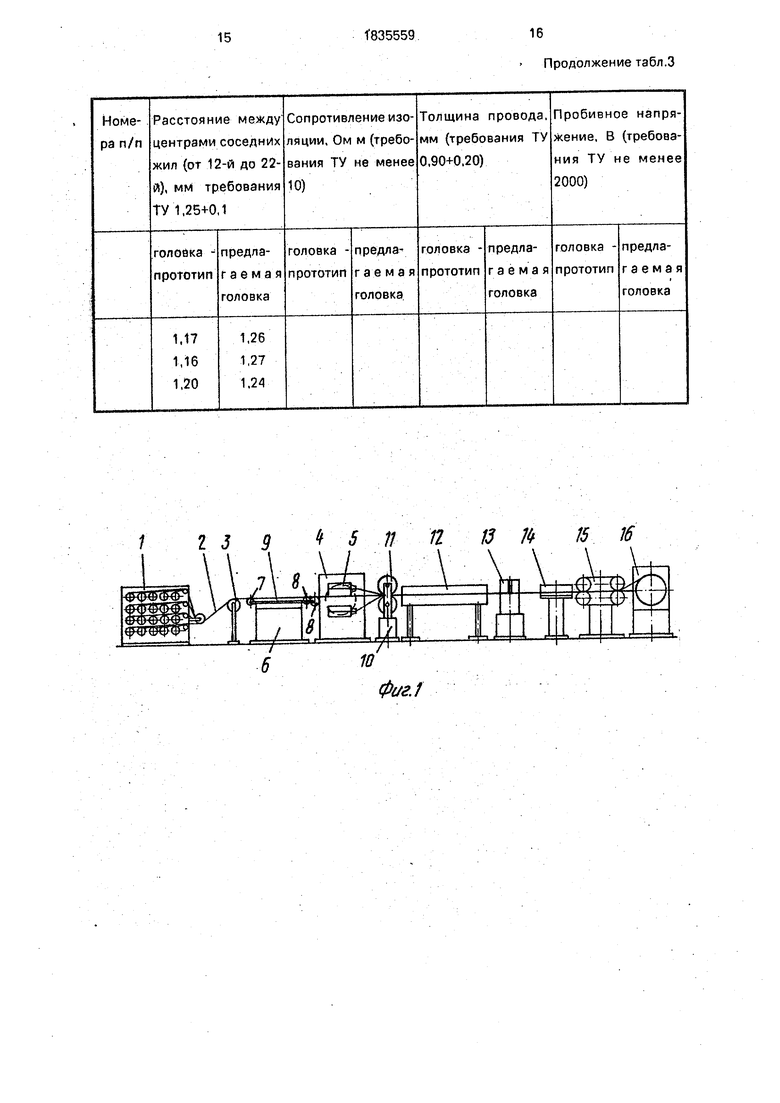

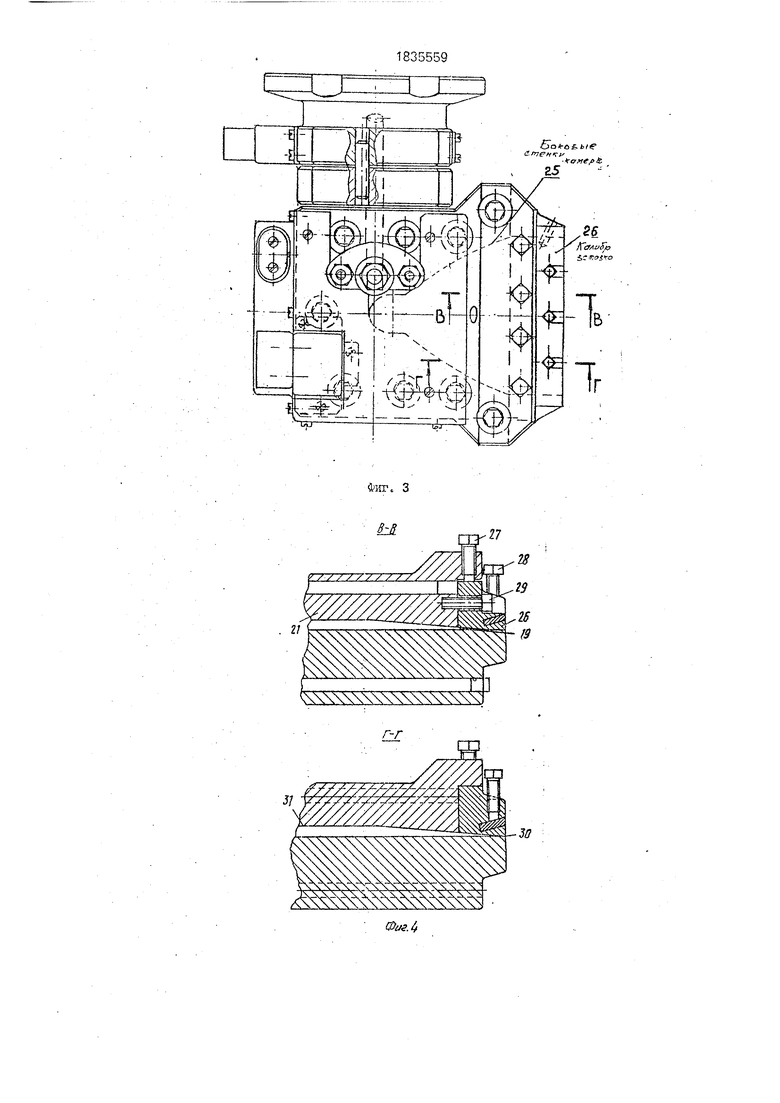

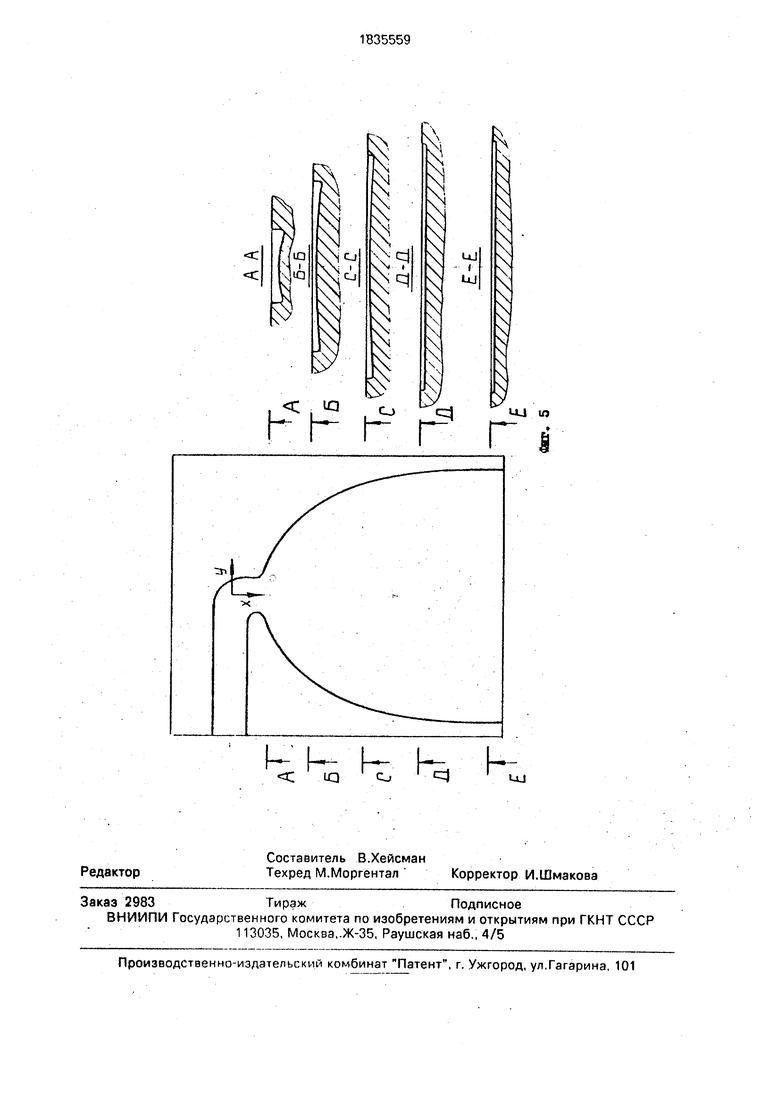

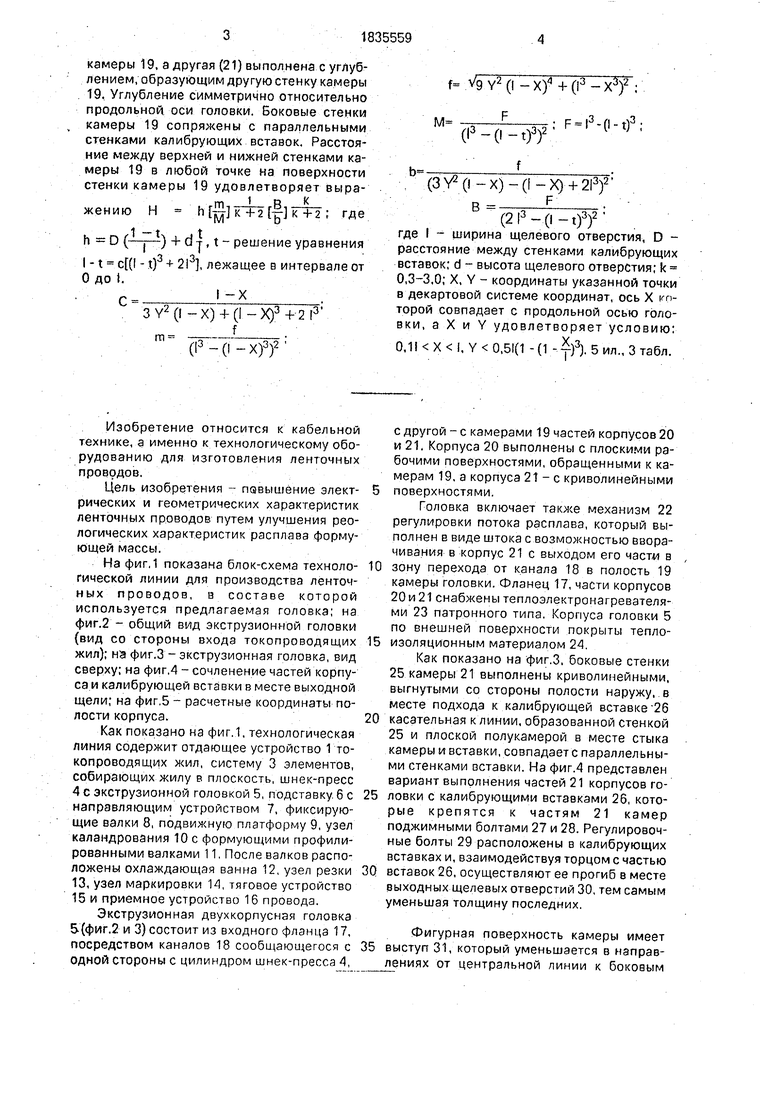

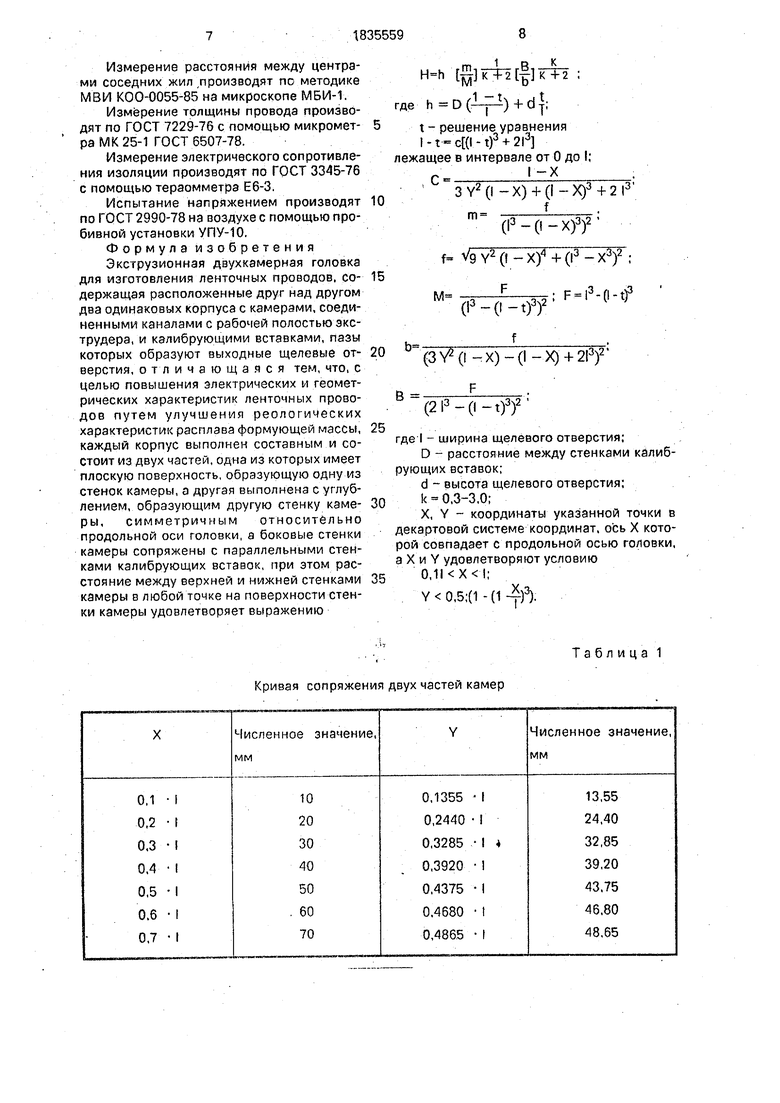

На фиг.1 показана блок-схема техноло- гической линии для производства ленточных проводов, в составе которой используется предлагаемая головка; на фиг.2 - общий вид экструзионной головки (вид со стороны входа токопроводящих жил); на фиг.З - экструзионная головка, вид сверху; на фиг,4 - сочленение частей корпуса и калибрующей вставки в месте выходной щели; на фиг.5 - расчетные координаты полости корпуса.

Как показано на фиг.1, технологическая линия содержит отдающее устройство 1 токопроводящих жил, систему 3 элементов, собирающих жилу в плоскость, шнек-пресс А с экструзионной головкой 5, подставку. 6 с направляющим устройством 7, фиксирующие валки 8, подвижную платформу 9, узел каландрования 10 с формующими профилированными валками 11, После валков расположены охлаждающая ванна 12, узел резки 13, узел маркировки 14, тяговое устройство 15 и приемное устройство 16 провода.

Экструзионная двухкорпусная головка 5-(фиг,2 и 3) состоит из входного флэнцз 17, посредством каналов 18 сообщающегося с одной стороны с цилиндром шнек-пресса А,

с другой - с камерами 19 частей корпусов 20 и 21. Корпуса 20 выполнены с плоскими рабочими поверхностями, обращенными к камерам 19, а корпуса 21 - с криволинейными поверхностями.

Головка включает также механизм 22 регулировки потока расплава, который выполнен в виде штока с возможностью вворачивания в корпус 21 с выходом его части в зону перехода от канала 18 в полость 19 камеры головки. Фланец 17, части корпусов 20 и 21 снабжены теплоэлектронагревателя- ми 23 патронного типа, Корпуса головки 5 по внешней поверхности покрыты теплоизоляционным материалом 24.

Как показано на фиг.З. боковые стенки 25 камеры 21 выполнены криволинейными, выгнутыми со стороны полости наружу, в месте подхода к калибрующей вставке 26 касательная к линии, образованной стенкой 25 и плоской полукамерой в месте стыка камеры и вставки, совпадает с параллельными стенками вставки. На фиг.4 представлен вариант выполнения частей 21 корпусов головки с калибрующими вставками 26, которые крепятся к частям 21 камер поджимными болтами 27 и 28. Регулировочные болты 29 расположены в калибрующих вставках и, взаимодействуя торцом с частью вставок 26, осуществляют ее прогиб в месте выходных щелевых отверстий 30, тем самым уменьшая толщину последних.

Фигурная поверхность камеры имеет выступ 31, который уменьшается в направлениях от центральной линии к боковым

стенкам камеры и по направлению от входа в камеру к выходному щелевому отверстию.

Кривизна стенок камеры, форма поверхности углубления камеры рассчитывается по методике, учитывающей технологические параметры изготовления (скорость изготовления, конструкция и т.д.) и реологические свойства экструдируемого материала.

Форма поверхности углубления камеры задается толщиной Н (х, v) канала в точке с декартовыми координатами (х, у), начало координат лежит на плоской поверхности первой части корпуса, ось Ох направлена вдоль продольной оси головки.

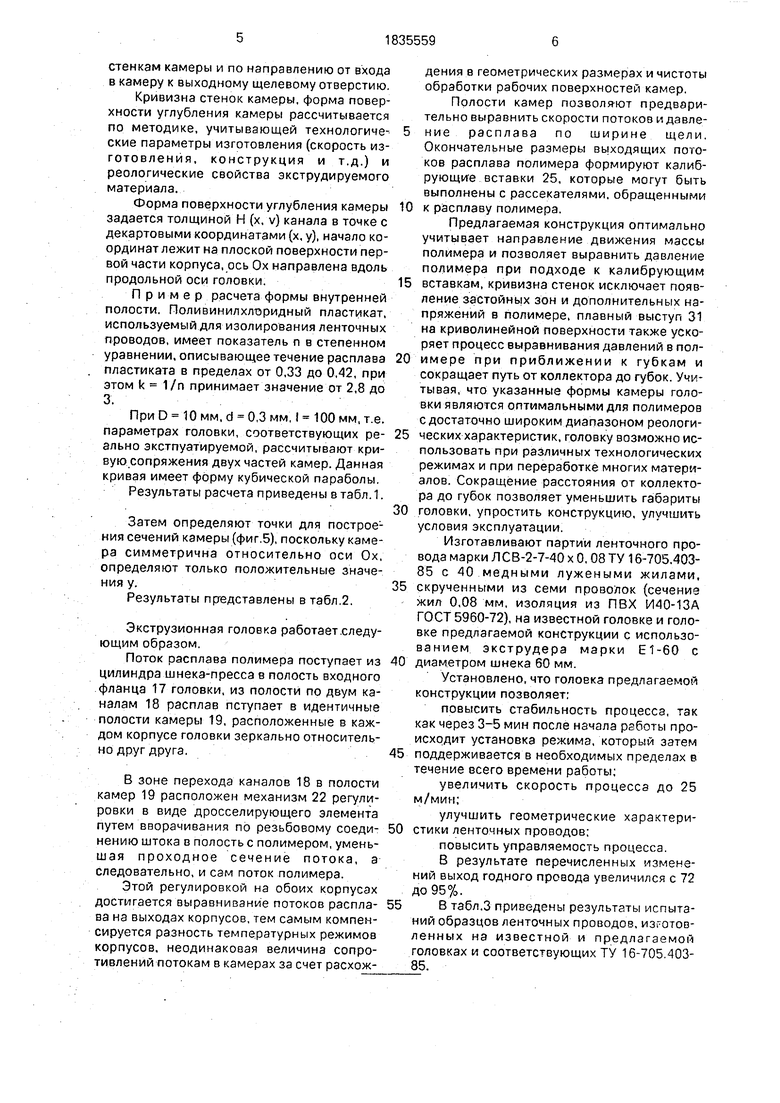

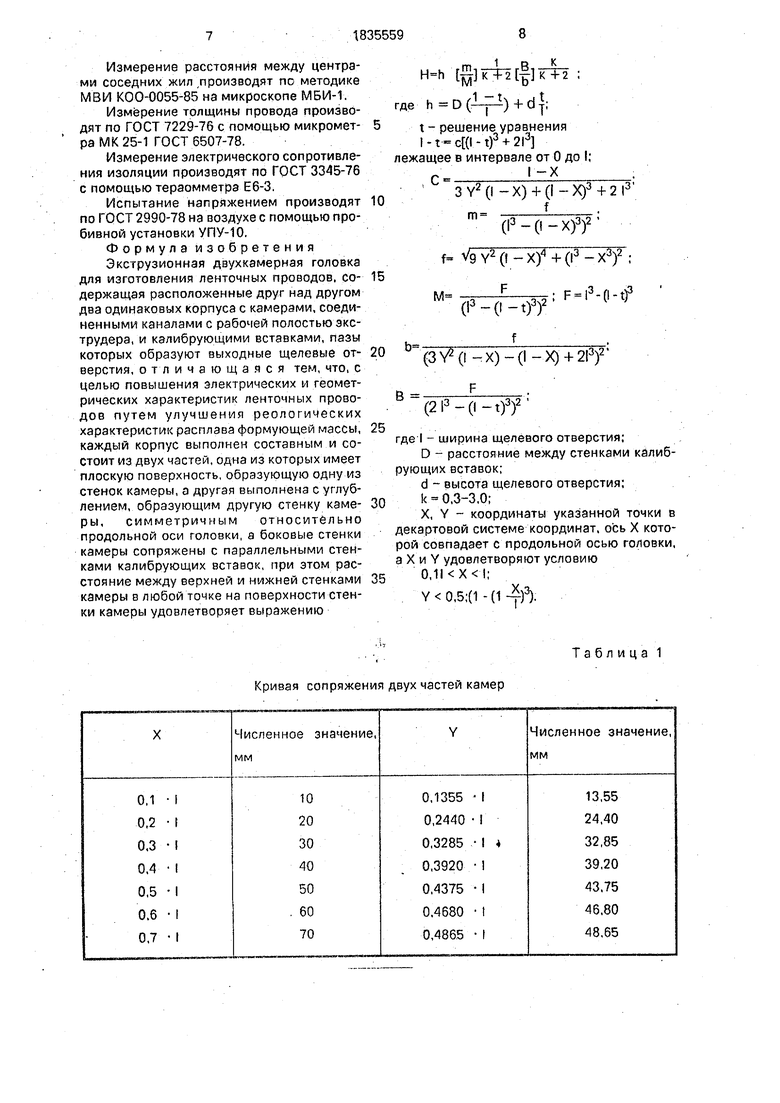

Пример расчета формы внутренней полости. Поливинилхлтэридный пластикат, используемый для изолирования ленточных проводов, имеет показатель п в степенном уравнении, описывающее течение расплава пластиката в пределах от 0,33 до 0,42, при этом k - 1/п принимает значение от 2,8 до 3.

При 0 10 мм, d 0,3 мм, I 100 мм, т.е. параметрах головки, соответствующих реально экстпуатируемой, рассчитывают кривую сопряжения двух частей камер. Данная кривая имеет форму кубической параболы.

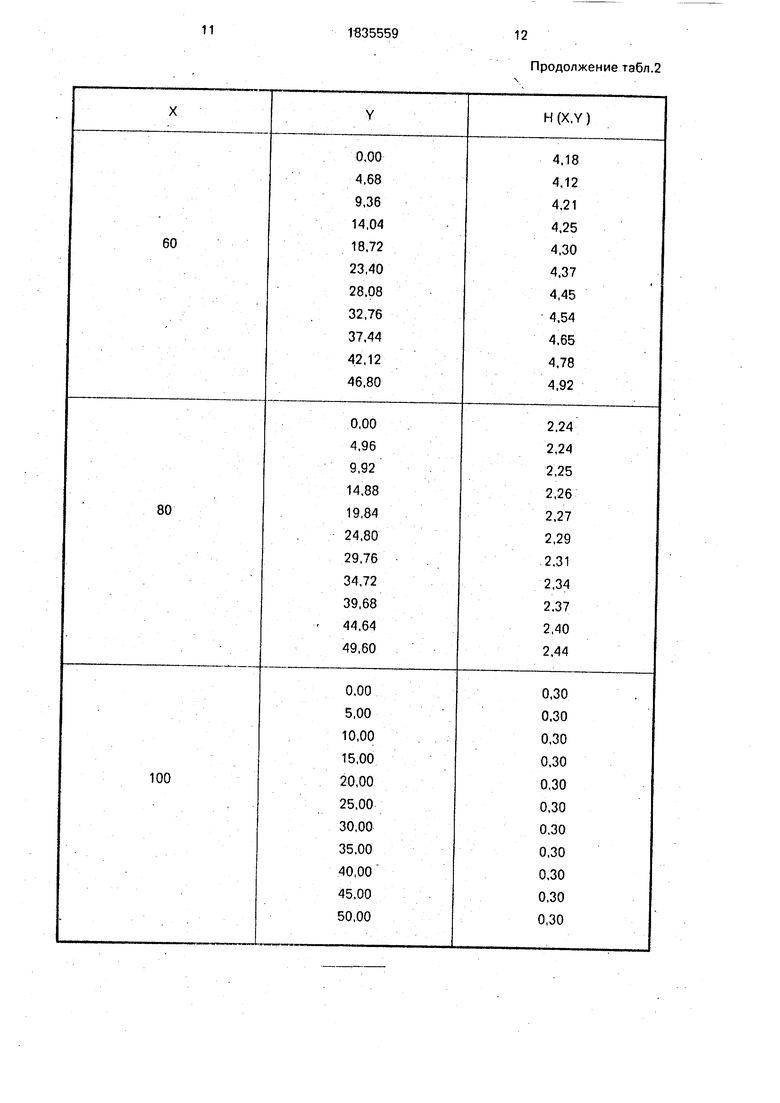

Результаты расчета приведены в табл. 1.

Затем определяют точки для построения сечений камеры (фиг.5), поскольку камера симметрична относительно оси Ох, определяют только положительные значения у.

Результаты представлены в табл.2.

Экструзионная головка работает .следующим образом.

Поток расплава полимера поступает из цилиндра шнека-пресса в полость входного фланца 17 головки, из полости по двум каналам 18 расплав пступает в идентичные полости камеры 19, расположенные в каждом корпусе головки зеркально относительно друг друга.

В зоне перехода каналов 18 в полости камер 19 расположен механизм 22 регулировки в виде дросселирующего элемента путем вворачивания по резьбовому соединению штока в полость с полимером, умень- шая проходное сечение потока, а следовательно, и сам поток полимера.

Этой регулировкой на обоих корпусах достигается выравнивание потоков расплава на выходах корпусов, тем самым компенсируется разность температурных режимов корпусов, неодинаковая величина сопротивлений потокам в камерах за счет расхождения в геометрических размерах и чистоты обработки рабочих поверхностей камер.

Полости камер позволя-ют предварительно выравнить скорости потоков и давле- 5 ние расплава по ширине щели. Окончательные размеры выходящих потоков расплава полимера формируют калибрующие вставки 25, которые могут быть выполнены с рассекателями, обращенными

0 к расплаву полимера.

Предлагаемая конструкция оптимально учитывает направление движения массы полимера и позволяет выравнить давление полимера при подходе к калибрующим

5 вставкам, кривизна стенок исключает появление застойных зон и дополнительных напряжений в полимере, плавный выступ 31 на криволинейной поверхности также ускоряет процесс выравнивания давлений в пол0 имере при приближении к губкам и сокращает путь от коллектора до губок. Учитывая, что указанные формы камеры головки являются оптимальными для полимеров с достаточно широким диапазоном реологи5 ческих характеристик, головку возможно использовать при различных технологических режимах и при переработке многих материалов. Сокращение расстояния от коллектора до губок позволяет уменьшить габариты

0 головки, упростить конструкцию, улучшить условия эксплуатации.

Изготавливают партии ленточного провода марки Л СВ-2-7-40 х 0,08 ТУ 16-705.403- 85 с 40 медными лужеными жилами,

5 скрученными из семи проволок (сечение жил 0,08 мм, изоляция из ПВХ И40-13А ГОСТ 5960-72), на известной головке и головке предлагаемой конструкции с использованием экструдера марки Е1-60 с

0 диаметром шнека 60 мм.

Установлено, что головка предлагаемой конструкции позволяет;

повысить стабильность процесса, так как через 3-5 мин после начала работы происходит установка режима, который затем

5 поддерживается в необходимых пределах в течение всего времени работы;

увеличить скорость процесса до 25 м/мин;

улучшить геометрические характери0 стики ленточных проводов;

повысить управляемость процесса. В результате перечисленных изменений выход годного провода увеличился с 72 до 95%.

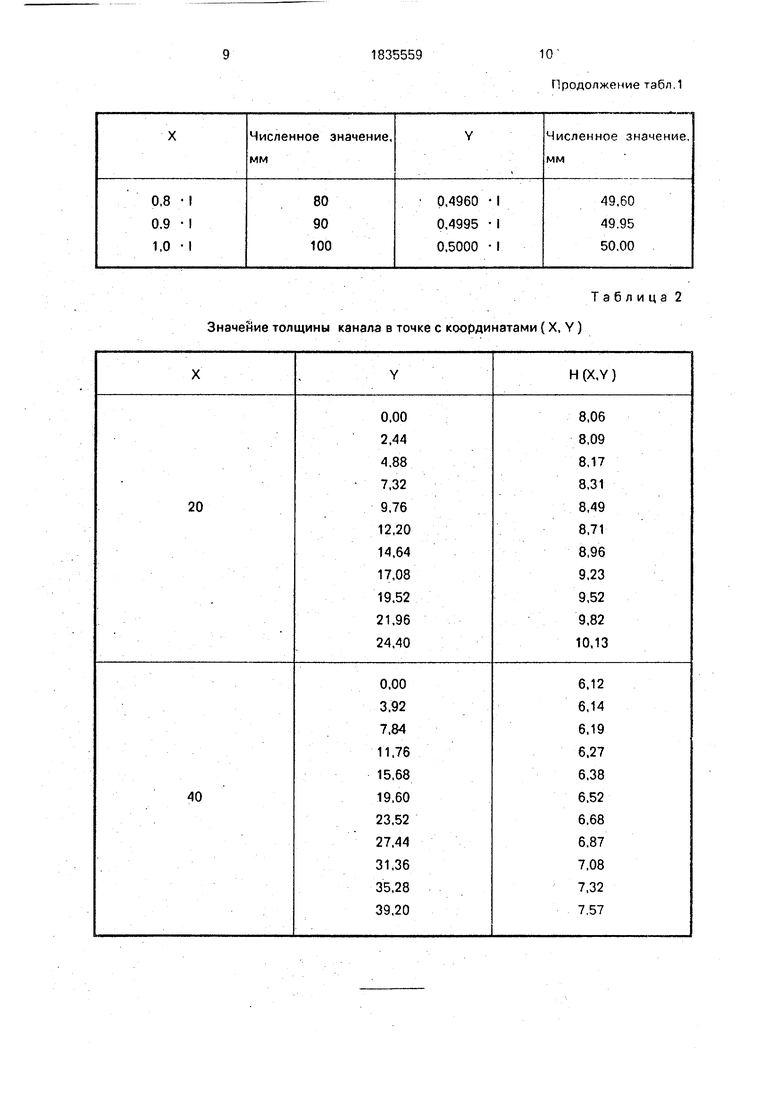

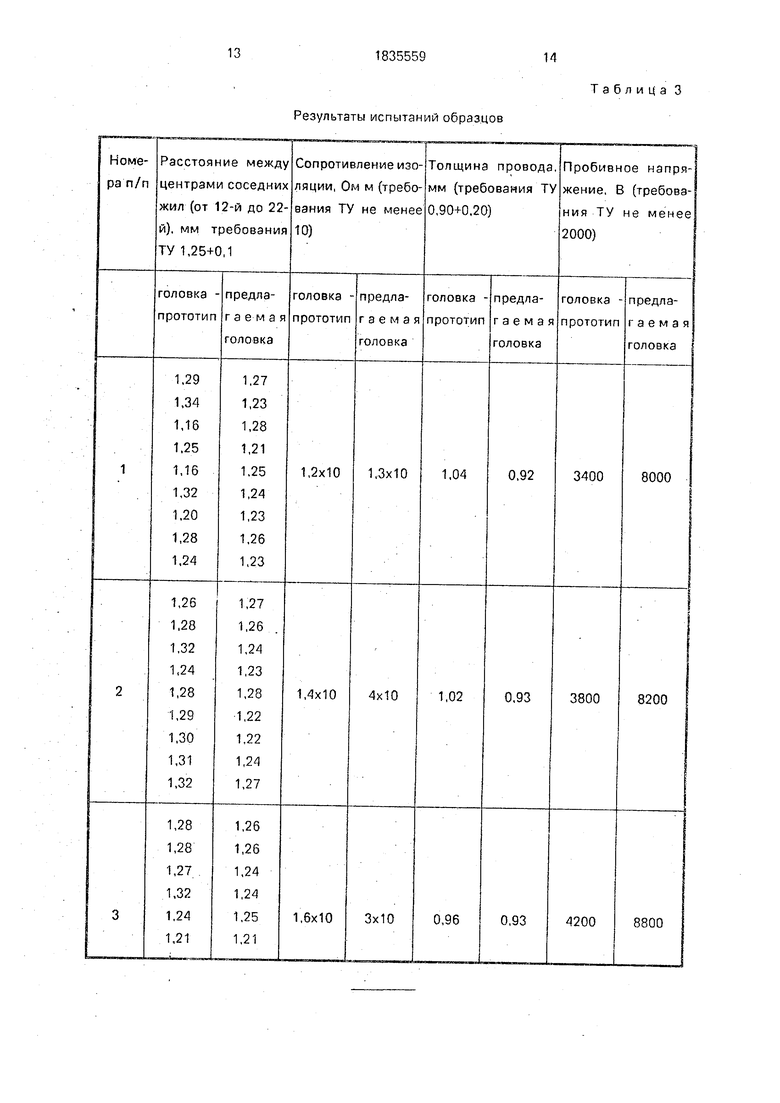

5 В табл.3 приведены результаты испытаний образцов ленточных проводов, изготовленных на известной и предлагаемом головках и соответствующих ТУ 16-705.403- 85.

Измерение расстояния между центрами соседних жил производят по методике МВИ KOO-Q055-85 на микроскопе МБИ-1.

Измерение толщины провода производят по ГОСТ 7229-76 с помощью микрометра МК 25-1 ГОСТ 6507-78.

Измерение электрического сопротивления изоляции производят по ГОСТ 3345-76 с помощью тераомметра Е6-3.

Испытание напряжением производят по ГОСТ 2990-78 на воздухе с помощью пробивной установки УПУ-10.

Формула изобретения

Экструзионная двухкамерная головка для изготовления ленточных проводов, содержащая расположенные друг над другом два одинаковых корпуса с камерами, соединенными каналами с рабочей полостью экс- трудера, и калибрующими вставками, пазы которых образуют выходные щелевые отверстия, отличающаяся тем, что, с целью повышения электрических и геометрических характеристик ленточных проводов путем улучшения реологических характеристик расплава формующей массы, каждый корпус выполнен составным и состоит из двух частей, одна из которых имеет плоскую поверхность, образующую одну из стенок камеры, а другая выполнена с углублением, образующим другую стенку камеры, симметричным относительно продольной оси головки, а боковые стенки камеры сопряжены с параллельными стенками калибрующих вставок, при этом расстояние между верхней и нижней стенками камеры в любой точке на поверхности стенки камеры удовлетворяет выражению

Кривая сопряжения двух частей камер

гГП-i

гВ,

;

где (lfVd{;

t - решение уравнения l-t-c(l.- t)3 + 2l3l лежащее в интервале от 0 до I;

1 3Y2(I-X) + (I-X)3+2I3

m (I3-(i-x)3)2:

f VgY2(t-X)4+(l3-X3)2 ;

0

M

(I3

0-t)3)2 f

; F l3-0-tf

В

(3Y5(l-X)-(l-X))2

F (2l3-()3)2

где I - ширина щелевого отверстия;

D - расстояние между стенками калибрующих вставок;

d - высота щелевого отверстия; k 0,3-3,0;

X, Y - координаты указанной точки в декартовой системе координат, ось X которой совпадает с продольной осью головки, а X и Y удовлетворяют условию 0,

Y 0,5;(1 - (1-т)3)Таблица 1

Значение толщины канала в точке с координатами (X, Y)

1835559

КГ Продолжение табл.1

Таблица 2

Продолжение табл.2

Результаты испытаний образцов

Таблица 3

2 J

Продолжение табл.3

ff ft 15 16

Фиг

Cs.

e

со

CO СЛ СП СЛ

o

53 S Ј3

К- . -i jcqu

hг г г

u

UJ Hi

| ЭЛЕКТРОПЛИТА ЭНЕРГОСБЕРЕГАЮЩАЯ, МНОГОФУНКЦИОНАЛЬНАЯ, ЭКОЛОГИЧЕСКИ ЧИСТАЯ И БЕЗОПАСНАЯ ДЛЯ ЧЕЛОВЕКА | 2011 |

|

RU2506500C2 |

| кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Приспособление для изготовления в грунте бетонных свай с употреблением обсадных труб | 1915 |

|

SU1981A1 |

| Фальцовая черепица | 0 |

|

SU75A1 |

Авторы

Даты

1993-08-23—Публикация

1991-05-23—Подача