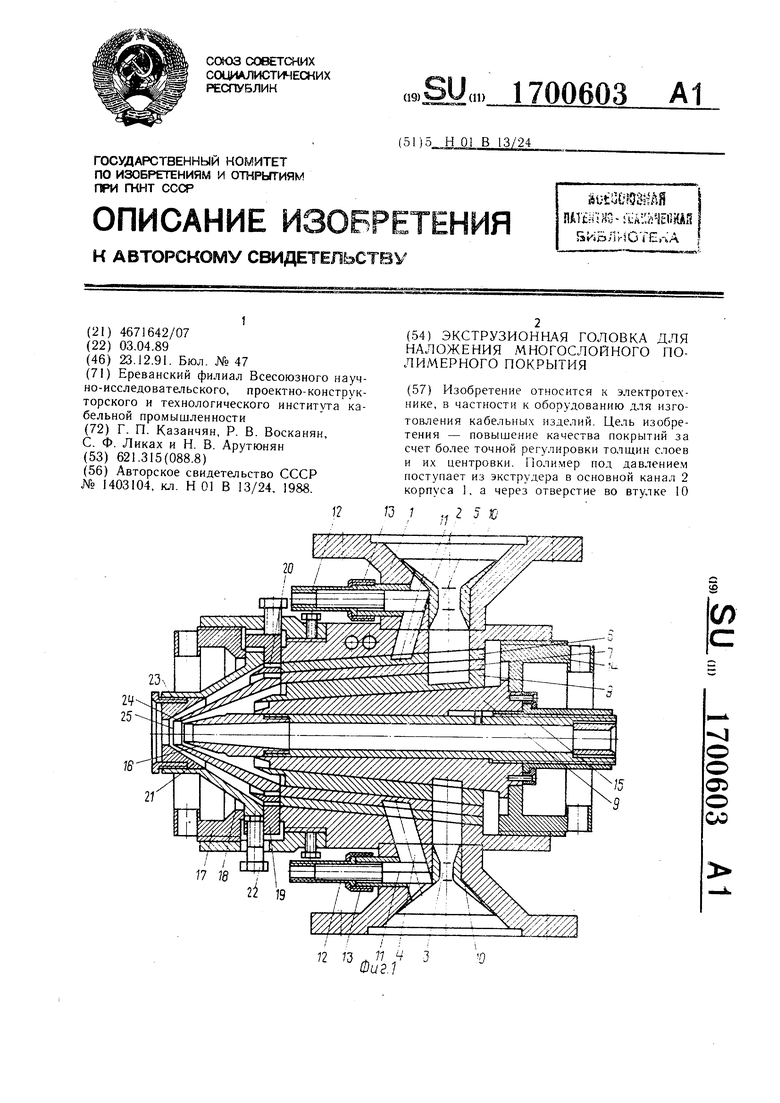

Изобретение относится к экструзионному оборудованию для изготовления кабельных изделий и может быть использовано для наложения многослойных полимерных покрытий.

Цель изобретения - повышение качества покрытий за счет более точной регулировки толщин слоев и их центровки.

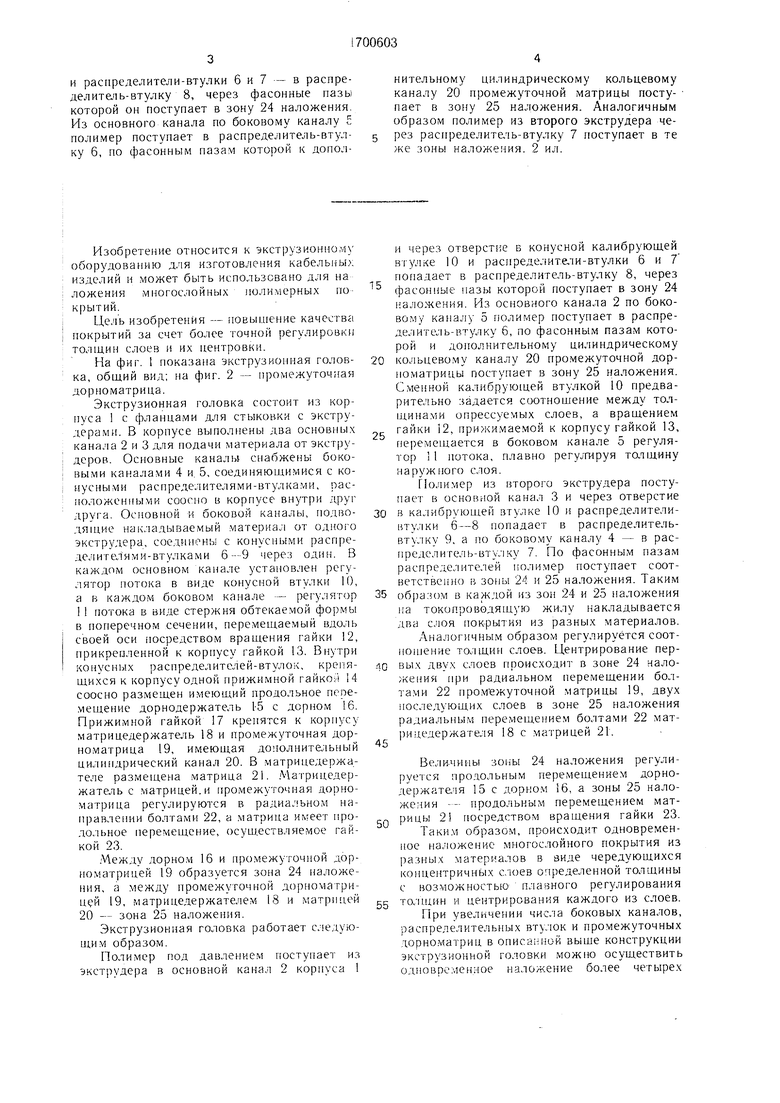

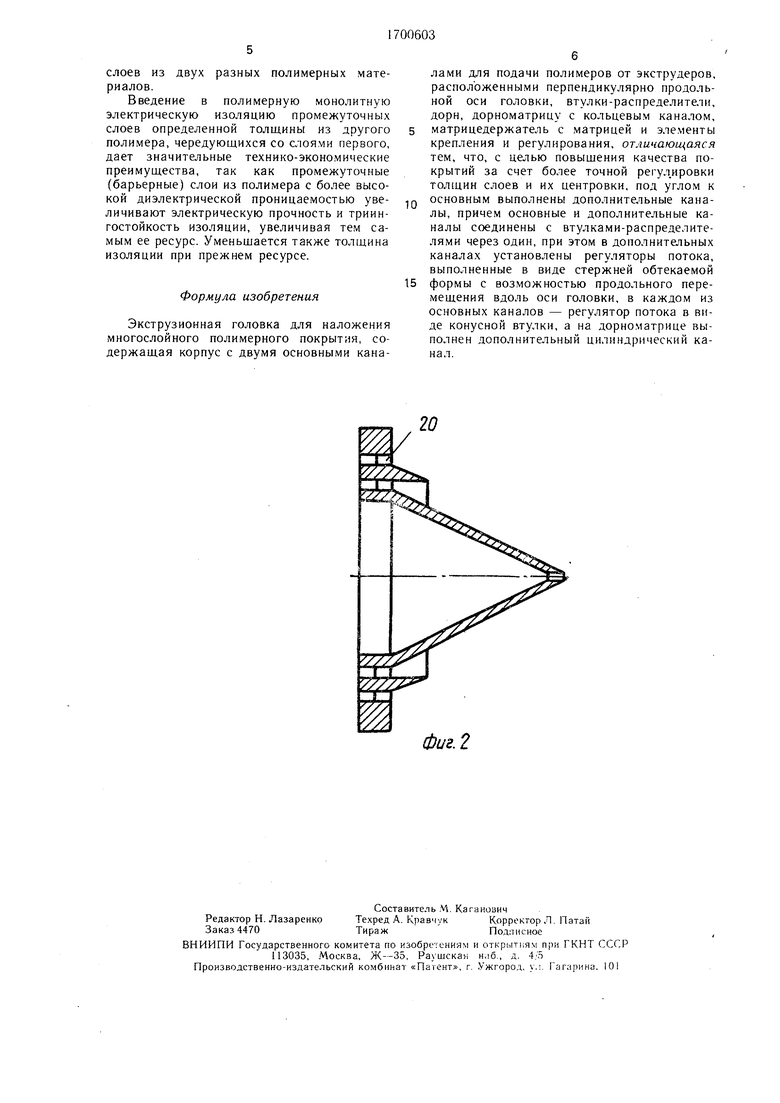

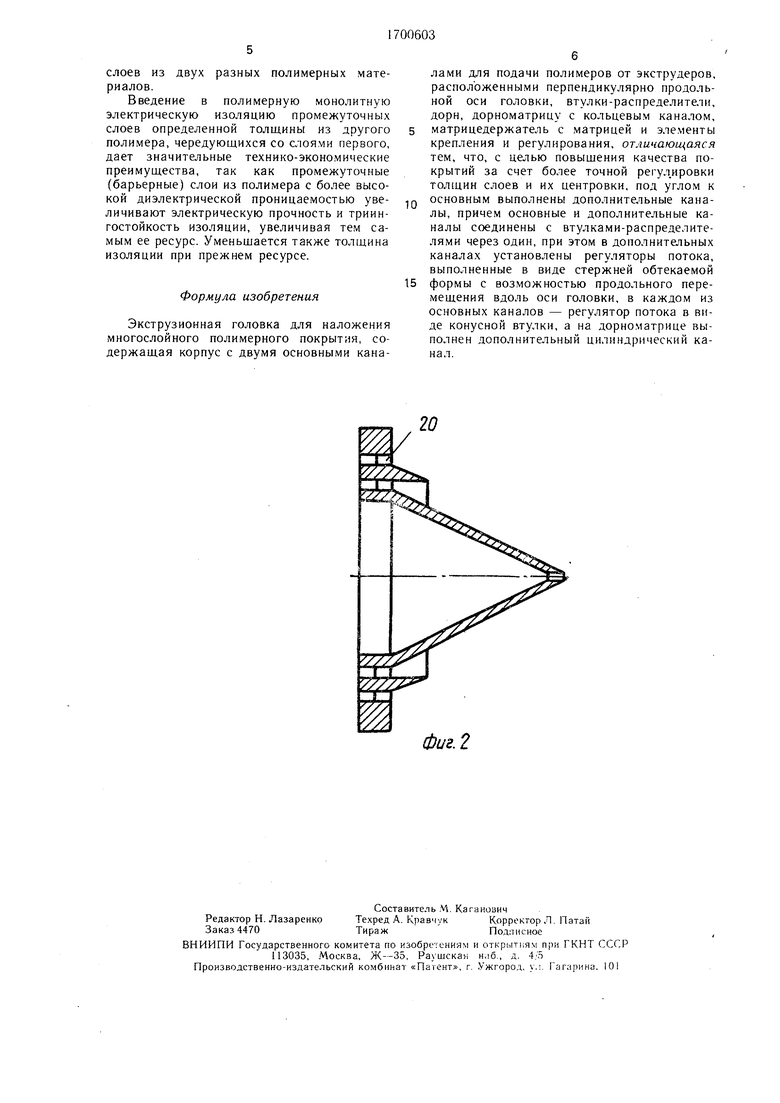

На фиг. 1 показана экструзионная головка, общий вид; на фиг. 2 - промежуточная дорноматрица.

Экструзионная головка состоит из корпуса с фланцами для стыковки с экстру- дерами. В корпусе выполнены два основных канала 2 и 3 для подачи материала от экстру- деров. Основные каналы снабжены боковыми каналами 4 и. 5, соединяющимися с конусными распределителями-втулками, расположенными соосно в корпусе внутри друг друга. Основной и боковой каналы, подводящие накладываемый материал от одного экструдера, соединены с конусными распре- дслитсЛями-втулками 6-9 через один. В каждом основном канале установлен регулятор потока в виде конусной втулки 10, а в каждом боковом канале - регулятор 1 I потока в виде стержня обтекаемой формы в поперечном сечении, перемещаемый вдоль своей оси посредством вращения гайки 12, прикрепленной к корпусу гайкой 13. Внутри конусных распределителей-втулок, крепящихся к корпусу одной прижимной гайкой 14 соосно размещен имеющий продольное перемещение дорнодержатель 15 с дорном 16. Прижимной гайкой 17 крепятся к корпусу матрицедержатель 18 и промежуточная дорноматрица 19, имеющая дополнительный цилиндрический канал 20. В матрицедержа- теле размещена матрица 21. Матрицедержатель с матрицей.и промежуточная дорноматрица регулируются в радиальном направлении болтами 22, а матрица имеет продольное перемещение, осуществляемое гайкой 23.

Между дорном 16 и промежуточной дор- номатрицей 19 образуется зона 24 наложения, а между промежуточной дорноматри- цей 19, матрицедержателем 18 и матрицей 20 - зона 25 наложения.

Экструзионная головка работает следующим образом.

Полимер под давлением поступает из экструдера в основной канал 2 корпуса 1

и через отверстие в конусной калибрующей втулке 10 и распределители-втулки 6 и 7 попадает в распределитель-втулку 8, через фасонные пазы которой поступает в зону 24 наложения. Из основного канала 2 по боковому каналу 5 полимер поступает в распределитель-втулку 6, по фасонным пазам которой и дополнительному цилиндрическому

0 кольцевому каналу 20 промежуточной дор- номатрицы поступает в зону 25 наложения. Сменной калибрующей втулкой 10 предварительно задается соотношение между толщинами опрессуемых слоев, а вращением

5 гайки 12, прижимаемой к корпусу гайкой 13, перемещается в боковом канале 5 регулятор 11 потока, плавно регулируя толщину наружного слоя.

Полимер из второго экструдера поступает в основной канал 3 и через отверстие

0 в калибрующей 10 и распределители- втулки 6-8 попадает в распределитель- втулку 9, а по боковому каналу 4 - в распределитель-втулку 7. По фасонным пазам распределителей полимер поступает соответственно в зоны 24 и 25 наложения. Таким

5 образом в каждой из зон 24 и 25 наложения на токопроводящую жилу накладывается два слоя покрытия из разных материалов. Аналогичным образом регулируется соотношение толщин слоев. Центрирование перо вых двух слоев происходит в зоне 24 наложения при радиальном перемещении болтами 22 промежуточной матрицы 19, двух последующих слоев в зоне 25 наложения радиальным перемещением болтами 22 мат- рицедержателя 18 с матрицей 21.

Величины зоны 24 наложения регулируется продольным перемещением дорно- держателя 15 с дорном 16, а зоны 25 наложения - продольным перемещением мат- Q рицы 21 посредством вращения гайки 23.

Таким образом, происходит одновременное наложение многослойного покрытия из разных материалов в виде чередующихся концентричных слоев определенной толщины с возможностью плавного регулирования 5 толщин и центрирования каждого из слоев.

При увеличении числа боковых каналов, распределительных втулок и промежуточных дорноматриц в описанной выше конструкции экструзионной головки можно осуществить одновременное наложение более четырех

слоев из двух разных полимерных материалов.

Введение в полимерную монолитную электрическую изоляцию промежуточных слоев определенной толщины из другого полимера, чередующихся со слоями первого, дает значительные технико-экономические преимущества, так как промежуточные (барьерные) слои из полимера с более высокой диэлектрической проницаемостью увеличивают электрическую прочность и триин- гостойкость изоляции, увеличивая тем самым ее ресурс. Уменьшается также толщина изоляции при прежнем ресурсе.

Формула изобретения

Экструзионная головка для наложения многослойного полимерного покрытия, содержащая корпус с двумя основными кана

лами для подачи полимеров от экструдеров, расположенными перпендикулярно продольной оси головки, втулки-распределители, дорн, дорноматрицу с кольцевым каналом, матрицедержатель с матрицей и элементы крепления и регулирования, отличающаяся тем, что, с целью повышения качества покрытий за счет более точной регулировки толщин слоев и их центровки, под углом к основным выполнены дополнительные каналы, причем основные и дополнительные каналы соединены с втулками-распределителями через один, при этом в дополнительных каналах установлены регуляторы потока, выполненные в виде стержней обтекаемой формы с возможностью продольного перемещения вдоль оси головки, в каждом из основных каналов - регулятор потока в виде конусной втулки, а на дорноматрице выполнен дополнительный цилиндрический канал.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для наложения двухслойных оболочек на кабели | 1989 |

|

SU1723588A1 |

| Экструзионная головка для наложения многослойного покрытия на кабельные изделия | 1990 |

|

SU1831721A3 |

| Экструзионная головка | 1984 |

|

SU1319084A1 |

| Устройство для одновременного наложения двух слоев полимерного материала | 1989 |

|

SU1725266A1 |

| Экструзионная головка | 1986 |

|

SU1410110A1 |

| Экструзионная головка для наложения полимерных оболочек на кабельные изделия | 1986 |

|

SU1403104A1 |

| Экструзионная головка для нанесения покрытия на изделие | 1980 |

|

SU910444A1 |

| Экструзионная головка | 1990 |

|

SU1786512A1 |

| ЭКСТРУЗИОННАЯ ГОЛОВКА И УСТРОЙСТВО ДЛЯ СМЕЩЕНИЯ И ФИКСАЦИИ ДОРНА | 2000 |

|

RU2197383C2 |

| Устройство для изготовления кабельных изделий с резиновыми оболочками | 1984 |

|

SU1277220A1 |

Изобретение относится к электротех нике, в частности к оборудованию для изготовления кабельных изделий Цель изобре тения - повышение качества покрытий за счет более точной регулировки толщин слоев и их центровки Потимер под давлением поступает из экструдера в основной канал 2 корпуса 1, а через отверстие во втулке 10

Фиг. 2

| Экструзионная головка для наложения полимерных оболочек на кабельные изделия | 1986 |

|

SU1403104A1 |

Авторы

Даты

1991-12-23—Публикация

1989-04-03—Подача