(54) ЭЛЕКТРОЛИТ ЦИНКОВАНИЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| Электролит цинкования | 1982 |

|

SU1081241A1 |

| ЭЛЕКТРОЛИТ БЛЕСТЯЩЕГО ЦИНКОВАНИЯ | 1994 |

|

RU2063481C1 |

| Электролит для электроосаждения блестящих цинковых покрытий | 2024 |

|

RU2820435C1 |

| ЩЕЛОЧНОЙ ЭЛЕКТРОЛИТ ЦИНКОВАНИЯ | 1971 |

|

SU320557A1 |

| ЭЛЕКТРОЛИТ БЛЕСТЯЩЕГО ЦИНКОВАНИЯ | 2007 |

|

RU2343232C1 |

| СПОСОБ ЭЛЕКТРОЛИТИЧЕСКОГО ЦИНКОВАНИЯ | 1973 |

|

SU387038A1 |

| Водный электролит блестящего цинкования | 1974 |

|

SU534524A1 |

| Электролит блестящего цинкования | 1988 |

|

SU1638214A1 |

| ЭЛЕКТРОЛИТ ЦИНКОВАНИЯ | 1996 |

|

RU2120501C1 |

| Электролит цинкования | 1979 |

|

SU876798A1 |

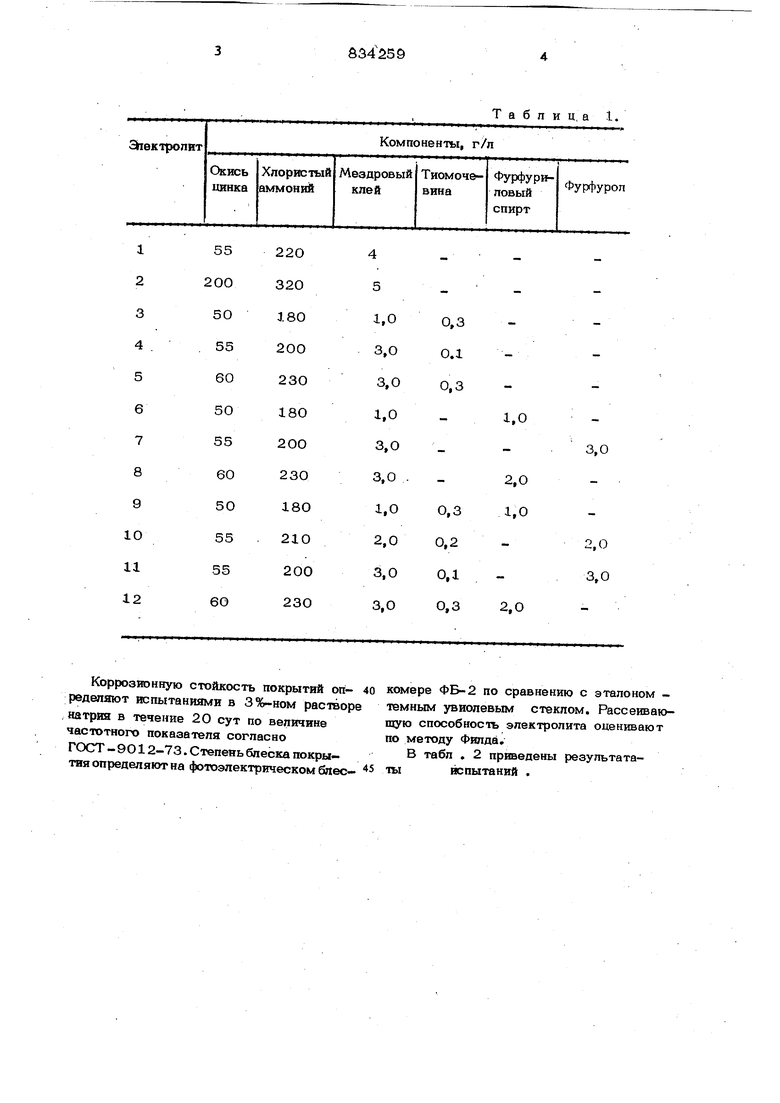

Изобретение относится к области нанесения гальванических покрытий, в частности цинковых, и может быть использовано в приборостроении. Известен электролит цинкования, содержащий окись цинка, хлористый аммоний и коллоидную добавку, например мез ровый . Данный электролит не позволяет получать качественные покрытия во всем диапазоне плотностей тока иэ-за его низкой рассеивающей способности. Покрытия, полученные из данного эпектропита имеют матовую поверхность. Наиболее близким по технической сущ ности и достигаемому результату к пред лагаемому является электролит , содержащий окись -цинка, хлористый аммоний, коллоидную добавку, например сто лярный клей, и тиомочевину L2j. Недостатком данного электоолита является то, что из него не осаждаются блестящие покрытия, он работает при плотностях тока 2-4 А/дм и обладает невысокой рассеивающей способностью. Цепь изобретения - повышение рассеивающей способности электролита и получение блестящих покрытий при высоких плотностях тока. Указанная цель достигается тем, что электролит дополнительно содержит фурфуриповый спирт или фурфурол при следующем соотношении компонентов, г/л : Окись цинка50-60 Хлористый аммоний Мездровый клей1-3 Тиомочев ин а0,1- 0,3 Фурфуриловый спирт или фурфурол1-3 Процесс цинкования из данного эпект ролита проводят при 18725°С рН - 5,52 и плотности тока 1-1О А/дм без перемешивания. В табп. 1 приведены составы предлагаемого электролита.

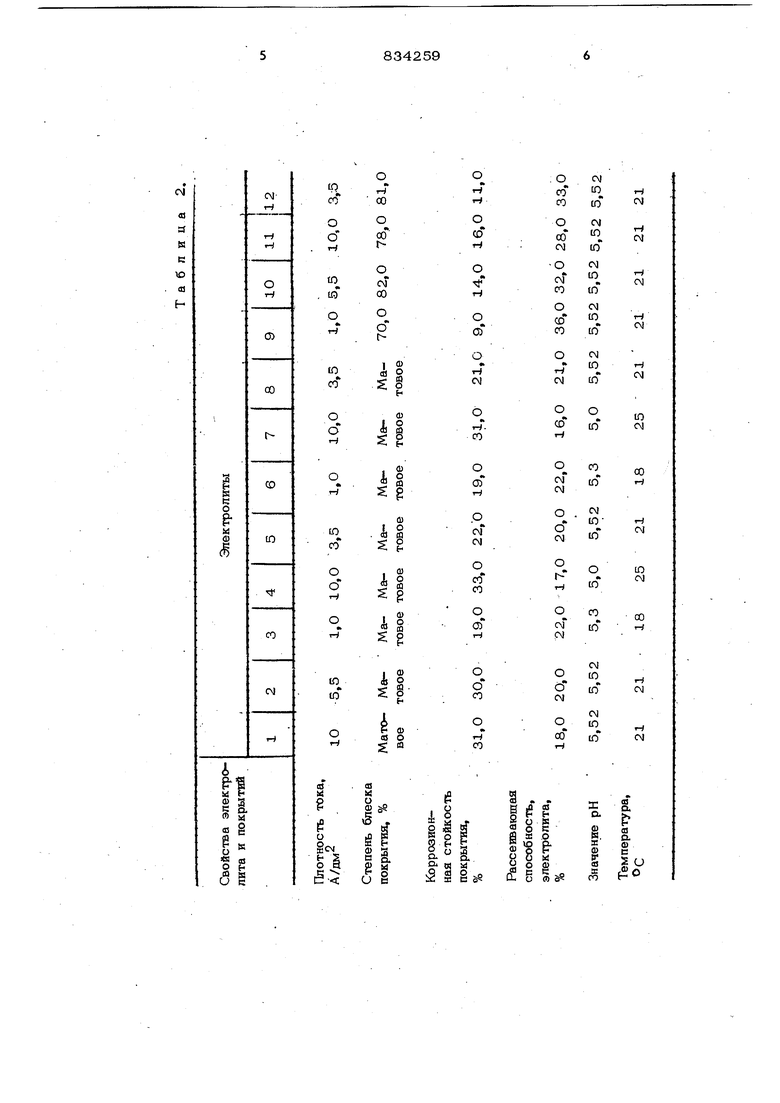

Коррозионную стойкость покрытий on- 40комере ФБ-2 по сравнению с эталоном редепяют испытаниями в 3%-ном растворетемным увиолевым стеклом. Рассеиваю.натрия в течение 20 сут по величинещую способность электролита оценивают

частотного показателя согласнопо методу Филда,

ГОСТ-9012-73. Степень блеска покры- ™бл . 2 приведены результататия определяют на фотоэлектрическом бпес- тыиспытаний .

Таблица I. Каждый выход по току электрсшита лежит в пределах (85-98 %). Из резупьтатов испытаний видно, что предлагаемый апектропит значительно превосходит все известные электролиты по рассеивающей способности, покрытия же, получаемые из него, отличаются высоким блеском и коррозионной стойкостью. Этот электролит в широком диап зоне плотностей тока пригоден для нанесения покрытий на сложнопрофш1Ированные детали. Годовой экономический эффект за сче повышения сортности продукции составля ет около 40,0 тыс. р. при объеме внедрения ЗООООО м. Формула изобретен и я Электролит цинкования, содержащий окись цинка,клористый аммоний коллоидную добавку, преимущественно меааровый клей, тиомочевину, от пичкающийся тем, что, с целью 598 получения блестящих покрытий при выоких йлотностяхтока, он дополнительно содержит фурфуриловый спирт или фурфурол при следующем соотношеНИИ, компонентов, г/л : Окись цинка50-60 Хлористый аммоний1 за-230 Мездровый клей1-3 Тгомочевина0,1-0,3 Фурфуриловый спирт или ФхфФурол1- 3 .Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 152763, кл. С 25D 3/22, 1961. 2.Богорад Л, Я. и др. Интенсифиц рованный процесс цинкования в хлористоаммониевом электролите. Л., ЛДНТП, 1969, с. 15.

Авторы

Даты

1981-05-30—Публикация

1979-03-21—Подача